轿车白车身螺栓焊接质量分析与改进

甄雯 冯志新

摘 要:在国产轿车白车身的生產过程中,螺栓凸焊质量一直是其关注的重要问题。本文基于螺栓凸焊工艺的技术特点,结合生产现场实际,对螺栓凸焊存在的问题及原因进行分析,并提出改进方法,以保证螺栓凸焊质量,促进国产轿车白车身的生产。

关键词:螺栓凸焊;焊接缺陷;焊接飞溅;随动性

中图分类号:U463.82文献标识码:A文章编号:1003-5168(2018)31-0102-03

Analysis and Improvement of Bolt Welding Quality for Car Body in White

ZHEN Wen FENG Zhixin

(Beijing Polytechnic,Beijing 100176)

Abstract: In the production process of domestic car body in white, the quality of bolt bump welding has always been an important issue of concern. Based on the technical characteristics of bolt protrusion welding process and the actual production site, the problems and causes of bolt protrusion welding were analyzed, and improvement methods were put forward to ensure the quality of bolt protrusion welding and promote the production of domestic car body in white.

Keywords: bolt projection welding;welding defects;welding spatter;follow-up

轿车白车身生产过程中,螺栓采用凸焊工艺进行焊接。该螺栓在总装装配过程中需要承受较大的扭矩,所以对焊接质量的要求较高。但是,承载式车身是一种复杂的组合结构,在白车身上进行凸焊不可避免地存在一定的质量缺陷。所以,对该凸焊质量的分析和改进具有重要的现实意义。

1 凸焊工艺

1.1 凸焊工艺及其特点

凸焊指的是首先在待焊接件接合面上加工一个或者多个凸点,确保该焊接件可以同另一个焊接件的表面有接触,在完成该项加工后,对焊接件进行加压和通电加热处理,当凸点被加压溃败之后,使以上接触点形成焊点的一种电阻焊方法[1]。同其他电阻焊方法相比,凸焊焊接的电流相对较为集中,可以避免在电焊时由熔合偏移带来的缺陷问题,所以,凸焊工件的厚度比可以在6∶1以上。

在焊接过程中,电极会随着凸点逐渐被压溃迅速降低,为避免因失压带来的飞溅问题,应选择电极随动性相对良好的凸焊机。在进行多点凸焊的过程中,可能会产生凸点位移,这一现象大多是由于焊接条件选择错误,电流在通过时带来的电磁力所引发的。该问题可能会导致接头的强度有所降低。从实际焊接过程来讲,由于凸点高度的不一致性,上下电极之间有平行度差异,单点移动和固定情况发生的概率较大。

1.2 凸焊的工艺参数

对凸焊来讲,电极压力、焊接的电流和时间都是其主要工艺参数。其中,电极压力由凸点尺寸、被焊接金属自身性能、单次的焊接凸点数量等组成。在凸点达到焊接温度时,电极压力会将焊接件完全压溃,使两个焊接件之间的贴合更加紧密。如果电极压力相对较大,焊接件中的凸点就会被过早压溃,能量无法在凸点集中,电流的密度也因此被减少,凸焊的独特性作用和接头强度也因此降低,使焊接质量受到影响;反之,会引发严重的飞溅现象,导致焊接缺陷产生,进而对焊接质量带来负面影响。当工件的厚度和材料基本相同时,凸焊的焊接时间是由凸点刚度和焊接电流两项因素决定的。在对低合金钢和低碳钢进行凸焊时,焊接电流和电极压力属于主要参与。当主要参数的合理值被确定后,可以通过调节焊接时间的方式来保证焊点选择的精准性。

2 轿车生产过程中出现的螺栓凸焊质量问题

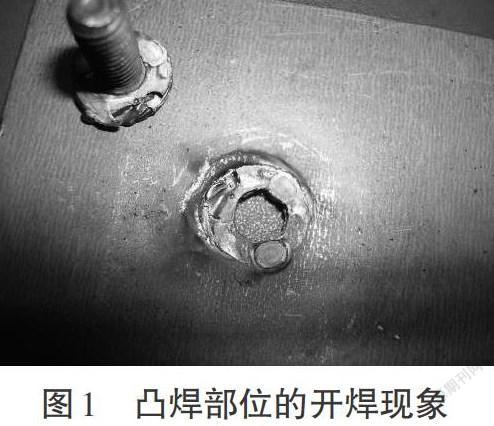

2.1 螺栓出现开焊

在实际生产过程中,螺栓出现开焊(如图1所示)是较为常见的问题。通过扭矩检验发现,有缺陷的螺栓未达到规定扭距值就出现了开焊现象,对总装车间的装配造成了严重影响。为了排除故障,故障车需要停留在生产线上,而这会影响整条生产线的线速。目前采取的临时补救措施是对凸焊完成后的螺钉加焊MAG焊固定。但这增加了工人的劳动强度和成本,有时MAG焊的飞溅还会造成螺栓的螺纹损坏,影响总装车间的装配。

2.2 螺纹表面形成焊瘤

在生产过程中,凸焊的螺纹表面会形成焊瘤(如图2所示),这是一种严重的质量缺陷,使总装车间在装配安全气囊的压缩泵时,无法将螺母紧固到指定位置,影响装配质量。对于这种质量缺陷,常用的处理方法是人工用钣牙进行清理,极大影响生产线的线速,加大了工人的劳动强度。

3 螺栓凸焊质量问题原因分析

3.1 分流对焊接质量的影响

首先对焊接规范进行分析,如表1所示。

在对焊接操作规范进行分析的过程中,按照1.2mm的板厚,M6规格螺栓的规范标准对凸焊机进行调整。达到标准规范值后,进行试片焊接和扭矩检测,脱落现象仍然发生。

通过与凸焊设备厂家技术人进行沟通了解到,由于轿车使用的凸焊机不是传统固定工频直压式凸焊机,而是用移动式逆变式点焊机(如图3所示)进行凸焊。逆变式电焊机主要借助脉冲幅度调制法对焊接电流进行调节。与同工频焊机设备相比,此种焊机的控制精度更高,且能更加快速地达到目标的焊接电流。

在焊接过程中,晶闸管开关控制的工频焊机,在半周范围内只能对接通时间进行控制,不能对断开时间进行控制。此外,第一周电流大多都是以上一次的焊接电流作为标准,逐步朝着目标电流进行调整,这也被称为“预测型控制”。由于逆变式焊机使用的是脉冲幅度调制开关,所以,其属于“决定型控制”,可以根据需求在预订条件到达时将电流切断,随之提升频率。因此,逆变式焊机达到目标电流的时间可比工频缩短90%以上。但是,逆变式焊机灵敏度较高,分流对焊接效果影响很大。焊接螺栓为M6,而电极凸焊模为M8。螺钉在凸焊模中匡量较大,螺栓与电极凸焊模内部接触产生分流,从而影响焊接质量(如图4所示)[2]。

3.2 飞溅对焊接质量的影响

在凸焊加热金属的过程中,焊接处受温度影响会熔化成液体,受焊接位置金属膨胀力性质的影响,电极出现上下推移,使焊接区域上外加压力随之降低,无法及时得到扩展,加热速度快,液化金属和塑性变形金属无法顺利向四周流布形成相应的塑性环,熔化区被封闭,气压逐步升高,产生焊接飞溅问题。焊接飞溅的产生会带走熔化区大量的金属,在熔化区形成一个凹坑,导致接触位置形成空洞。在焊接飞溅路线上,也会形成相应的隧道,隧道孔基本都小于空洞面积,外界气体通过这个隧道进入空洞中。受焊接热能和压力的作用,金属在焊接过程中容易产生位错移动、攀移及金属液流的情况,致使隧道滞后于空洞,形成堵塞。

飞溅产生的原因大致有以下几方面:①焊接表面状态的影响;②冲击电流的影响;③焊机随动性的影响;④塞贝克效应对焊接飞溅的影响;⑤电源波动的影响。

4 凸焊质量的改进措施

①对于分流的控制,可使用绝缘材料制成电极凸焊模内绝缘套(如图5所示),以杜绝分流现象的发生。加电极凸焊模内绝缘套后,能有效起到绝缘作用,杜绝了分流的产生(如图6所示)。

②为了控制飞溅现象,在焊接前要严格控制焊接平面的平行度和凸点的尺寸公差,清除待焊表面的污物、锈、水等,使表面的状态达到焊接要求。同时,焊机应在焊接前通流动水冷却(流出的水温不得超过40℃),电极臂温不得超过70℃,还要清除电极臂活动处的污物,使焊钳活动灵敏,保持良好的随动性。

焊接电源应配制稳压电源或单独接电源,防止外界影响形成电压波动。

焊接電极采用圆锥弧面(工作面)电极,在电极对中性良好时,受金属塑性变形和加热后金属液流的流布作用及焊接处外围温度的影响,可以增强塑性环对焊接处的膨胀抗力。造成焊接飞溅形成焊瘤的焊钳,电极表面由于与螺栓帽频繁接触而形成凹坑(如图7所示),使两个电极表面不能严密接触,从而导致加热后金属液流的流布不均匀,进而形成飞溅和焊瘤。因此,必须经常修整电极表面,保持电极间配合良好,并按时更换电极,使电极尺寸不低于规定尺寸。

在采取了上述改进措施后,凸焊的飞溅和焊瘤大大减少,焊接质量大为改善。实践证明,上述措施较为有效地提高了焊接质量(如图8和图9所示)。

5 结论

在实际生产过程中,结合理论知识,通过一系列分析和技术改造,使螺栓凸焊的质量缺陷得到明显改善。此项改造可减少MAG焊的补焊时间和螺栓焊瘤的清理时间,提高了工作效率。同时,由于取消了MAG焊补焊,节约补焊所需的焊丝,减少了物料的使用。

参考文献:

[1]冀殿英.焊接手册[M].北京:机械工业出版社,2006.

[2]孙启政.论点焊和凸焊中的飞溅[J].航空精密制造技术,1999(5):22-25.