铝模+叠合板支撑体系在装配式建筑中的应用实证研究

摘 要:国家正在大力推广装配式建筑,传统的支撑体系存在施工进度慢、支模精度不高、建筑垃圾多等问题。为了解决存在难题,文章结合工程实例对某高层建筑工程中支模体系进行了改进研究,通过比选确定采用铝模+叠合板支撑体系,降低技术难度,提高质量,对此类装配式结构支撑体系的研究会有利于为类似项目的更优化的支撑体系积累宝贵的实践经验。

关键词:新型铝模支撑体系;装配式建筑;比选分析;应用

0 意义

我国现阶段高层住宅大部分采用剪力墙结构体系,在施工中采用的模板体系大致经历以下阶段:(1)剪力墙、梁板全部采用木模板;(2)剪力墙采用钢模板等工具式模板、梁板采用木模板或塑料模板;(3)剪力墙、梁板均采用铝合金模板或塑料模板。

随着国家建筑产业化的蓬勃发展,各地装配式建筑根据不同的装配率进行不同的结构选型,也出现了现浇与预制相结合的装配式结构体系,目前常用的传统的支撑体系存在施工进度慢、支模精度不高、建筑垃圾多等问题。基于以上原因对于支撑体系的优化和创新有着重要的现实意义。

本文对铝模+叠合板支撑体系在装配式建筑中的应用进行实证研究,工程位于金华市某高层建筑,8幢18层高层住宅及1幢2层商铺和整个地块1层地下室组成,地上建筑面积54560m2,总建筑面积74560m2。

1.三种支撑系统方案的比选分析

1.1工具式支撑系统

工具式支撑中,先安装支撑系统再铝模平板满铺后进行PC吊装,该支撑系统具有施工进度快、安全可靠、拆装便捷、节约周转材料、环保并利于现场文明施工等优点,但存在成本较高,造成不必要的浪费。

1.2传统支撑体系

传统支撑体系由铝工字梁,专用托座,独立钢支撑和稳定三脚架组成,通过在剪力墙增加螺杆数量,梁侧铝板采用对拉螺杆并增加斜支撑垫距地高度从而进行加固受力薄弱处,底部增加定型化移动操作平台,可以满足要求,较工具式支撑体系成本较低,但是PC板的水平度、整体稳固性难以保证,质量效果不佳,铝模与PC板交接处漏浆不易施工,吊装过程安全性不高且吊装速度比较慢,会影响工期。

1.3工具式支撑体系+铝模

PC叠合板下支撑采用工具式支撑体系,剪力墙、梁侧边范围内采用铝模板同平板形式铺设,中间在工具式支撑杆上铺设铝板,便于施工操作,这样的支撑体系PC板水平度及整体稳固性可以得到较好的保障,能够达到预期的效果,在吊装过程吊装速度和安全性相对方案传统支撑系统较好,与其成本也相当。

通过以上的支撑系统的对比分析,在确保质量、安全的前提下,不增加成本且能加快相应施工进度,可用第三种方式新型铝模支撑体系代替传统支撑方式。

2.优选方案实施

2.1支撑体系设计

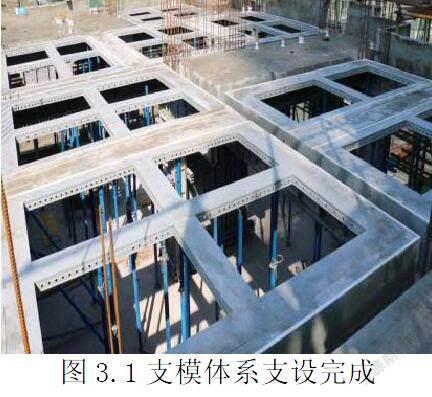

首先画出局部支撑的大样图,根据大样图结合铝模的相应参数形成一套较为完整的支撑体系,主要包括支模体系初期大样图(图2.1)、支模立面大样图(图2.2)、支模体系局部施工平面图(图2.3)以及加固节点图(图2.4);再经过受力核算满足受力、吊装要求;最后完成工具式支撑体系设计,剪力墙、梁侧边30cm范围内采用铝模板铺设,中间采用十字或一字型方式20cm宽铺设平板,底部用工具式支撑支设,调节部位设置在立杆中部,方便操作,可粗调和微调,间隔≤1300mm设置快拆支撑头,PC叠合板宽度≥1800mm中间加一道工具式支撑支设。

2.2 铝模厂制作

首先铝模厂对铝模加工施工图进行深化设计,根据铝模深化设计图纸尺寸加工制作相应部件,工程标准层层高2.9m,楼面顶板型材高65mm,铝板材4mm厚,主材质为铝合金6061-T6,局部位置根据实际结构尺寸配置。其次在铝模厂完成预拼装检查验收,主要对结构尺寸复核验收、材料及拼装质量检查等进行验收。

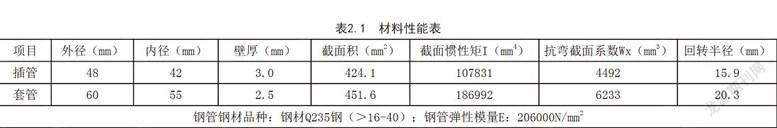

本工程根据深化设计结果配置了1套铝合金模板、3套楼面支撑、3套梁底支撑,支撑系统选用方式及其主要物理特性如下表所示。

2.3 PC板设定参数

首先对PC板加工施工图深化使其满足现场使用要求,根据支模体系的特点,对PC板预留洞、预留筋、板面大小等进行相应深化调整,其次利用BIM对节点检查使方案优化,经检查对于板面积过大的部分通过板带利用小板拼接而成,对于预留筋可以调整至板面,便于吊装,使支模体系简单化。

2.4施工前技术交底

对吊装组、现场施工员、质量员、施工操作人员、塔机操作人员召开专门的技术交底会议使所有的参建人员了解铝模板PC叠合板支模体系,同时对操作人员还需进行技术培训及现场操作培训,使相关人员明确并清晰自身所属工作的要点及注意事项以保证工程顺利实施。

2.5施工现场监控

交底完成后,吊装过程中现场施工员、质量员实时现场跟踪以保证支撑体系按照支模相应参数要求,合理搭设保证吊装过程顺利进行,对顶板的水平度、顶板层高、构件位置、PC叠合板整体稳固性进行控制以保证达到相应的施工质量。

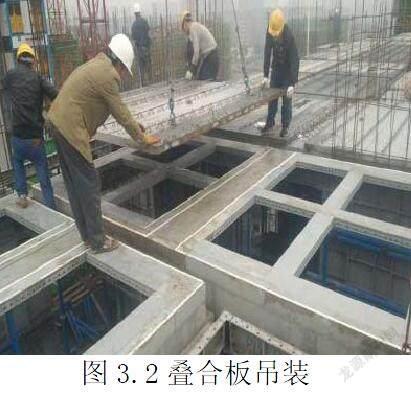

3.实施效果

3.1混凝土成品质量高

现场按照铝模+PC叠合板支模体系圆满完成了PC叠合板吊装,同时完成了现浇部分混凝土的浇筑,顶部拆除铝模后,对顶板水平度、顶板层高、顶板平整度以及轴线偏位等质量指标进行检查,结果全部在允许偏差范围内,达到了100%合格率要求。

3.2优化前后对比分析

支撑体系的优化前后的因素对比发现:(1)吊装过程中操作人员施工界面过于狭窄、安全性不高的状况得以改善,同时也解决了工作面过于狭窄,安全性较低的隐患,作业人员有足够的工作面,正常施工的同时也提高了安全系数。现在操作人员可以正常施工,安全系数高,且可以提前进行相关工作,进行穿插施工,加快施工进度;(2)支撑铺设完成后,支撑铺设完成后必须拉通线校核上表面标高,通过调节钢管丝杆使上表面与叠合板底标高一致,现在仅可通过用红外线水平仪直接调节工具式支撑,操作更加便捷;(3)以往施工中三角支撑架搭设过程很繁琐,每一层的支撑必须设置在一条铅垂线上,防止板承受上一层立柱的冲切。现在采用工具式支撑后运输搭设方便、快捷;(4)叠合板吊装后不易调节,叠合板精准搁置施工繁琐,优化后可以调节,也直接搁置方便施工;(5)PC叠合板搁置处阻浆措施不易施工,优化后可直接操作施工。

3.3各类效益

铝模板+叠合板的建造方式减少了对普通工人的需求,培养了一批建筑产业工人,提高了工人劳动生产率,在增加工人效益的同时减少了整体人力投入,为建造方减少了人力成本。绿色施工,节约资源;铝模相对于木模来说可重复周转的次数显著提高,节约了木材的消耗,同时叠合板在工厂中集中生产,现场安装,与现浇湿作业过程相比节约了人力、物力的投入,整个作业过程无噪音、无粉尘、无建渣,绿色环保。

4.结论

铝模+PC叠合板支模体系有效解决PC叠合板吊装施工难题,在确保安全、质量的前提下,能加快施工进度,并且缩短了施工工期,具有绿色环保、混凝土成型质量优良,铝模+PC叠合板支模体系的优化吊装的效率和安全性大大提高,为今后类似项目的施工积累了宝贵的实践经验,也促进PC技术在建筑事业发展中发挥更大的作用。

参考文献

[1] 杨新礼.铝模体系在高层建筑施工中的应用和成本分析[J].建筑施工,2018,03.

[2] 马跃强等.装配式建筑+铝模一体化施工技术[J].建筑施工,2017,06

[3] 赵玉明.铝模在某住宅工程中的应用 [J].城市住宅,2018,04

作者简介:

钱科洋(1979.09—),男,汉族,浙江嵊州,硕士,浙江广厦建设职業技术学院讲师、工程师、土木工程研究方向。