类岩石材料变形损伤与波速关系试验研究

张金浩 陈洪凯 王贺

摘要:通过单轴压缩试验结合超声波量测,得到波速随加载过程的变化值,以此定义类岩石材料的损伤点。试件在制作和成型过程中不可避免地存在初始损伤,将其定义为第一损伤点;当试件局部有裂纹出现,波速随应变的增大陡然减小,将其定义为第二损伤点;随即利用超声波仪器检测该局部波速的变化,当波速明显急剧减小时,说明已经达到损伤极限值,将其定义为第三损伤点。根据试验实测数据,采用分段曲线拟合,得到基于波速变化的损伤演变试验模型。

关键词:单轴压缩试验;超声波量测;损伤点;变形损伤;类岩石材料

中图分类号:TU458

文献标志码:A

doi: 10.3969/j.issn.1000-1379.2018.07.022

大多数地下工程结构(挡土墙、桩基础、隧道衬砌)由类岩石材料构成,其处于受压状态,随着压力的施加,材料内部易出 现微裂缝延伸和扩展,造成损伤积累,最终出现结构变形失稳,导致工程整体发生破坏,甚至造成巨大的经济损失和人员伤亡。因此,开展类岩石材料变形损伤检测试验研究相当重要。

近年来,超声波技术以仪器体积小、操作简捷、判别缺陷清晰等优点,在检测结构的损伤缺陷中得到了广泛应用。史瑾瑾等针对岩石试样进行了损伤冲击试验,探究了波速变化率与岩石试样损伤程度之间的关系;张晓春等 利用小波变换分析岩石超声波检测信号,了解到岩石内部结构特性和物理力学特性,建立了岩石超声测试试验系统;韩放等使用超声波对岩石损伤扩展进行实时观测,利用检测结果对岩石试样的损伤程度进行了定量分析;翟小洁等 通过超声波对单轴压缩试验中岩石扩容现象进行测试,证明了不同岩石在单轴压缩过程中扩容的时间和程度存在差异;郑志远等测量了超声波在岩石中的传播速度,对岩石成分、孔隙度、吸水量以及岩石温度等参数对超声波传播速度的影响进行了分析;梁天成等对岩样进行单轴受压试验,实时测量了试件损伤过程中的超声波波速和声发射参数,探讨了损伤扩展中波速与声发射之间的变化规律:吴振祥等利用小波变换的多分辨率理论对不同循环次数下的岩石超声波信号进行分解变换,实现不同频带分量的独立分析,提取随损伤敏感变化的波谱参数:李浩然等 通过单轴加载及循环荷载试验,对盐岩变形破坏特征及声波、声发射活动规律进行了深入研究;梁利喜等基于波动理论和有限差分方法,进行声波透射数值模拟试验,研究岩体孔洞形状、尺寸、分布及密度对声波衰减系数的影响;李成波等采用回归分析方法建立了岩石介质中弹性参数与波速的关系;许延春等 通过室内试验模拟岩体裂隙及注浆过程,应用超声波检测技术测定岩体在不同裂隙宽度下的声波传播速度,并对比分析了岩体注浆前后、干式状态及湿式状态的波速变化规律;李浩然等利用岩石声波系统研究了单轴荷载、循环荷载以及三轴压缩试验中盐岩的变形破坏特征与声波、声发射活动规律;朱维等 通过数值模拟以及不同岩石的超声检测试验,分析了岩石特性对编码信号脉冲压缩性能的影响。笔者在前人研究的基础上,以类岩石试件损伤点为研究对象,利用单轴压缩试验和超声波检测技术,研究加载过程中超声波波速的变化,分析试件的变形损伤演变过程。

1试验模型的建立

模型材料普通硅酸盐水泥、河砂、水的配合比为1:3:0.72,模型试件尺寸为150mm×150mm×150mm。试件成型后养护至规定龄期(28d)进行试验。选择试件的对称面画上网格线,以便于超声波量测点对中,对称面上布置的超声波量测点Ll#~L7#是发射点,Rl#~R7#是接收点,见图1。利用中国科学院武汉岩土力学研究所研制的RMT-301多功能电液伺服试验机进行岩石的单轴压缩试验,采用位移控制,中等位移速率为0.002mm/s,逐级施加荷载至试件破坏,每一级荷载增加量为1.5MPa,加载后保持1~2min,用DJUS-05非金属超声波仪对波速进行量测。

2试验结果分析

如果假设岩石是由岩石母质和微裂纹所组成的各向同性体,则可采用超声波的波速来定义岩石的损伤

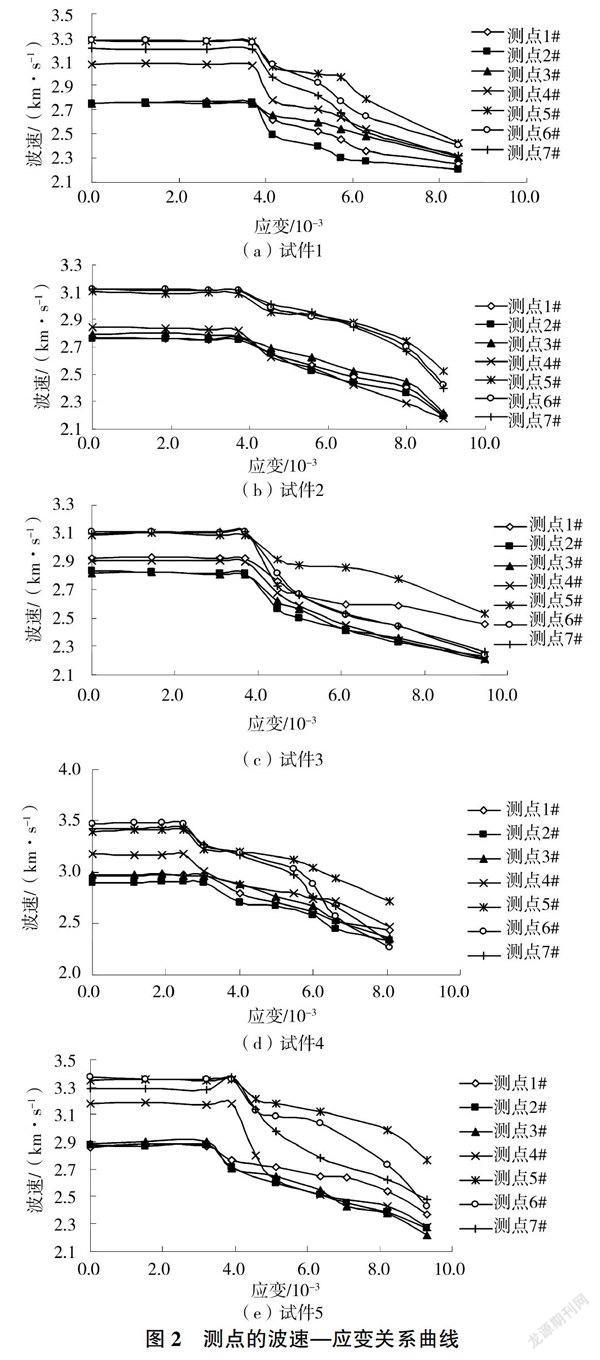

。根据单轴压缩试验数据,选取5个试件进行分析,5个试件各测点在加载过程中波速与应变关系见图2。

测点1#、2#、3#的初始波速值比较接近,测点5#、6#、7#的初始波速值比较接近。原因是测点1#、2#、3#布置在试件的上半部分,测点5#、6#、7#布置在试件的下半部分,试件在成型过程中,由于拌制和振捣使得上半部分的砂浆因自重而向下半部分的微孔洞、气孔滑移,另外试件上半部分在养护过程中水分的蒸发量比下半部分大,导致上半部分的密实效果没有下半部分好,因此测点1#、2#、3#的初始波速值比测点5#、6#、7#的初始波速值小。4#测点密实效果处于上、下半部分之间,因此会出现初始波速值不同于其他测点的现象。

整个波速与应变曲线可分为4个区,见图3。

(1)损伤弹性区。波速一应变曲线平稳,波速变化不大。试件在制作和成型過程中不可避免地存在初始损伤(微裂隙、气泡等),当荷载较小时,整个试件受力处于损伤弹性阶段,卸载时损伤可以恢复。图3中ε0对应损伤弹性临界点,定义为第一损伤点。

(2)损伤过渡区。继续加载,试件表面局部出现裂纹,波速随应变的增大陡然减小,损伤不能恢复,若停止加载,则裂纹扩展中止。图3中εc 对应弹性损伤与塑性损伤分界点,定义为第二损伤点。

(3)损伤扩展区。继续施加荷载,损伤累积,表面裂纹开始扩展,波速随应变的增大明显减小;试件内部原有微裂缝发展延伸,导致微裂缝之间扩展贯通,初始裂缝宽度显著增大,裂缝扩展极不稳定,损伤区范围扩大,但还没有发生失稳破坏。图3中εu对应应力峰值点,定义为第三损伤点。

(4)断裂扩展区。表面裂缝不断扩展,新的裂纹将沿着一条或多条薄弱的路径逐渐贯通,超声波的波速随着应变的增大骤然减小,试件由连续性介质逐步变成不连续性介质,最终发展到全损伤状态,试件丧失承载能力发生破坏。

综上所述,利用波速的变化可以监测试件的变形,试件局部出现裂纹表明材料已经发生塑性损伤,此时利用超声波仪器检测波速的变化,当波速急剧减小时,说明试件已经达到损伤极限值,需要及时采取措施增强其稳定性。

3损伤演变模型的建立

将岩石视为各向同性,因此各个测点的波速随应变的变化是相同的。选取3#测点试验数据进行分段拟合,得到波速与应变关系表达式(见表1)。

基于波速变化的损伤演变试验模型为式中:a、b、c、d、e、f、g为曲线参数,通过实测数据求得。

式(1)需满足连续性条件,将(ε0,v0)、(εc,vc)代人v=aε+b,整理得:

4结语

(1)将岩石视为各向同性,通过单轴压缩试验结合超声波量测,得到加载过程中波速的变化值,从试验结果来看,所有试件具有相似的波速一应变曲线。

(2)根据波速一应变曲线定义材料的损伤点;试件在制作和成型过程中不可避免地存在初始损伤,为第一损伤点;当试件局部出现裂纹时,表明结构已经发生塑性损伤,定义为第二损伤点;利用超声波仪器检测该局部波速,当波速急剧减小时,说明已经达到损伤极限点,定义为第三损伤点。

(3)对试验数据进行分段拟合,得到了基于波速变化的损伤演变试验模型。

(4)超声波频率越高,探测距离越小,精度越高,用来检测变形损伤是可行的。

本次试验条件有限,采用水泥砂浆试件模拟岩石存在一定的局限性。今后将对不同岩石材料展开试验研究,以获取更为贴切的试验数据,深入研究类岩石材料的变形损伤机理。