基于黑箱理论的潜水泵导流器叶片数优化研究

魏清顺 孙西欢

摘要:为研究导流器叶片数对潜水泵性能的影响规律,基于黑箱理论,运用Fluent软件对同一叶轮与不同叶片数导流器组合后的潜水泵进行性能测试与流场仿真计算。通过分析导流器出口静压均值、扬程和效率,找出其内部流场的分布规律,同时在水泵开式试验台上实测。结果表明:随着导流器叶片数的增加,潜水泵的扬程和效率都呈递增趋势;對于原型潜水泵,水力性能较好的导流器叶片数阈值区间为;仿真值与实测值吻合较好。

关键词:潜水泵;黑箱理论;仿真;导流器;叶片数

中图分类号:TV223

文献标志码:A

doi: 10.3969/j.issn.1000-1379.2018.07.031

井用潜水泵作为抽取地下水的主要通用设备,在农业灌溉中被广泛使用,是灌溉系统首部枢纽的重要组成部分,其性能的好坏直接影响农业灌溉T程的T作效率及其稳定性。目前农业灌溉中使用的潜水泵机组效率普遍不高,水泵性能的有效提升成为亟需解决的现实问题。

潜水泵中最主要的两大过流部件是叶轮和导流器。导流器作为能量转换装置,其结构设计不但会影响水泵的性能,同时还决定水泵的结构型式。液体在水泵内部的流动是通过其外部特性加以反映的,而液体的运动状态又与过流部件的结构型式和几何参数密切相关。潜水泵水力损失的40%~50%是发生在导流器内部的 ,可见导流器的合理设计对潜水泵性能的提升有重要影响。

鉴于水泵内部流场分布的复杂性,且受测试技术手段和成本的限制,利用计算机软件模拟流场并对流场实施优化这一方法被广泛采用。目前,研究人员主要针对离心泵叶轮和蜗壳展开流场计算和特性研究,对于使用导流器的潜水泵内部流动研究较少,对导流器和叶轮的适应性研究则更少。

笔者基于黑箱理论,运用Fluent软件对同一叶轮与不同叶片数导流器组合后的潜水泵进行性能测试与流场仿真计算。在给定导流器进口条件的基础上,通过分析导流器出口扬程、效率和静压均值,找出其内部流场的分布规律,实现对叶片数这一结构要素的准确了解,为改进和开发高性能的潜水泵提供依据。

1黑箱理论

系统控制论中,将内部状况无法从外部进行直接观测的未知区域或系统统称为“黑箱”。黑箱理论的核心思想是自然界中的事物均具有广泛的相互联系,并非绝对独立。黑箱系统内部的结构和参数变化,可通过分析它的输入和输出变量,推测其内部复杂系统的规律,进而实现对黑箱的掌握与控制。基于黑箱理论的“黑箱研究法”是探索未知事物的重要手段,尤其对于复杂系统或无法清晰分解的系统研究,该方法提供了一种有效的技术手段。

潜水泵的性能和应用范围受到其内部流场流动状况的制约,导流器作为潜水泵主要的结构部件直接影响其流场分布,导流器流场特性成为影响潜水泵性能的一个决定性因素。流场分布具有复杂性,且无法进行直接观测,如何判定导流器内部结构参数的动态变化是一个典型的黑箱问题。

基于黑箱理论,在给定导流器进口变量的基础上,通过Fluent软件模拟计算,找出导流器内部三维流场的分布规律,并分析导流器出口变量与进口变量的关系,以此实现对结构要素影响潜水泵性能的准确把控。

2导流器内流场的仿真

2.1仿真方案及模型构建

2.1.1仿真方案

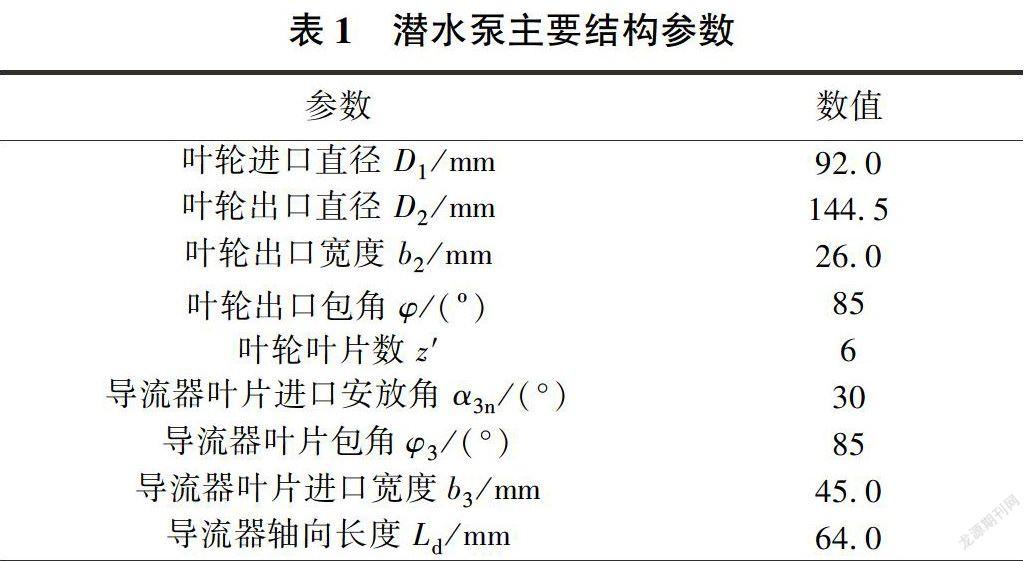

以250QJ125型灌溉用深井潜水泵为研究对象,其比转速ns为244,流量Q为125m^3/h ,单级扬程H为16m。在叶轮不变的情况下,选取不同叶片数的导流器,分析其对潜水泵性能的影响。由无滑移理论可知,导流器性能的优劣与其叶片数量关系紧密,叶片越多,其性能越好,但设置过多的叶片会阻碍流体在导流器内的流动;相反,叶片较少,则会降低导流器的整体性能,影响其作用的发挥。因此,确定导流器叶片数要根据其他因素进行综合考虑。原型潜水泵中导流器叶片数为7,为研究叶片数对潜水泵性能的影响,以叶片数作为研究变量(分别取5、6、7、8、9、10)进行分析,其他主要结构参数见表1。

2.1.2模型构建

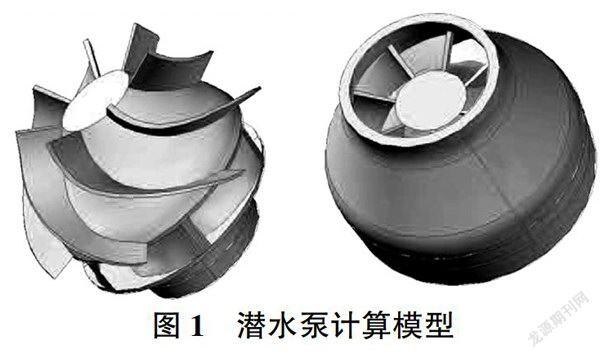

应用AutoCAD软件建立包含叶轮和导流器的潜水泵全流道几何模型,采用非均匀有理B样条( Non-Uniform Rational B -Splines,简称NURBS)方法控制叶轮、导流器和其他水力部件实体曲面,再结合三维操作的拉伸、旋转、镜像等工具创建三维实体造型。图1为潜水泵计算模型。

2.2仿真方法

2. 2.1网格划分及参数设置

针对潜水泵计算模型,采用TrueGrid软件生成全流道计算网格。为提高计算精度和加速收敛,对叶轮和导流器模型的壁面进行细化处理。与此同时,利用TrueGrid的诊断工具对划分的网格模型进行综合评价,最终网格扭曲率均低于0.9。

仿真计算时以水为介质,采用时均模拟法,选取k-e湍流模型、分离隐式求解器和流场压力与速度耦合的SIMPLEC算法。具体参数如下:湍动能k为0.5、耗散率ε为0.3、压力松弛因子为0.3、速度松弛因子为0.7。对于内部动静部件的数据交互选用多参考系模型。

2.2.2进口变量设定

依据黑箱理论,在分析导流器叶片数对潜水泵性能影响时,需给定导流器进口变量。导流器的进口变量是由前端的叶轮出流所决定的,而叶轮出流紊乱且无法直接测量。基于此,可预先给定潜水泵叶轮的进口变量,通过Fluent软件计算包含叶轮和导流器的潜水泵全流道三维模型,将模拟计算出的叶轮出流作为导流器的进口变量,进一步对导流器内部三维流场进行模拟计算。

潜水泵叶轮的进口采用无旋流,其进口变量为垂直于进口断面的轴向速度。设计工况下,潜水泵的进口流量为定值,则该速度大小为已知且恒定。

3结果分析

3.1导流器出口断面静压均值变化

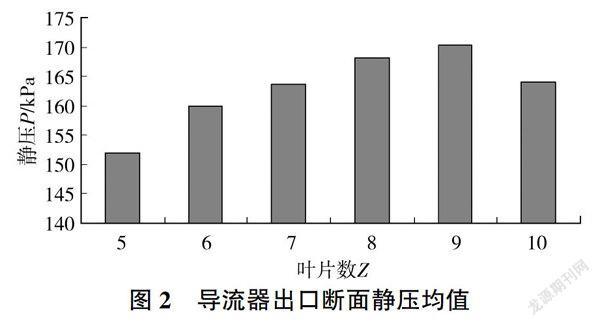

图2为不同叶片数导流器出口断面的静压均值,由图2可知,不同叶片数的导流器对应的出口断面静压亦不同,即导流器转换液流能量的效果与叶片数有关联。原型潜水泵导流器具有7个叶片,出口处的静压均值为163kPa,随着叶片数的增加,出口断面静压均值有所增大,9个叶片时的静压均值达到最大,为170kPa。如继续增加叶片数量,其断面静压均值不但不会增加,反而开始有所下降,说明导流器叶片不是越多越好。与原型7个叶片相比,若减少叶片数,出口处静压均值呈现下降趋势,当叶片数为5时,断面静压均值最小,表明这种情况导流器转换能力最差。

图3为导流器出口断面静压分布云图,由图3可知,出口断面静压随着导流器叶片数的增加而不断增大。其原因是叶片少,导流器对液流的约束就小,能量转化的效果也就较差,最终表现为出口断面静压值小;当叶片数不断增加时,导流器对液流的约束就会逐渐加强,限制了液流在流道内的运动,在整个过程中流态稳定,不容易产生脱流和旋涡,能量损失少,对水泵性能的提升比较有利。一定范围内,这种状态随叶片的增多而表现得越加明显。无限制地增加导流器叶片数,将使得流道狭窄、过流断面缩小,一定程度上加大了液流流速,流速的增大必然引起沿程水力损失和局部冲击损失的增加,这样势必造成导流器转化效果的大幅度下降,同样限制了潜水泵性能的发挥。

3.2潜水泵外部特性参数分析

原型潜水泵中,采用的导流器叶片数为7,在流量为125m^3/h 的设计工况下,扬程为16m,效率值为81%。分别采用5、6、8、9和10个导流器叶片后,在对应流量125m^3/h设计工况下的扬程和效率都发生了明显的变化。其中:叶片数超过7的潜水泵扬程和效率都有不同程度的提高,而叶片数比7少的潜水泵扬程和效率有所下降。6个方案中,叶片数为9的性能最佳,其水泵效率达到了84.3%,见表2。

从表2可以看出,导流器叶片数对潜水泵性能有显著影响。叶片数为5时,因叶片少而流道断面面积大,由叶轮出流的高环量液体直接进入导流器,旋转速度较大,导流器不能很好地发挥降低液流速度的作用。在原设计人口流量125m^3/h 工况下扬程为13.94 m,较原装7个叶片的导流器降低2.92m;效率为71.0%,较原装导流器降低10.0个百分点,水泵效率偏低。同样,叶片数为6时,虽比5个叶片数的性能有所提升,但与原装7个叶片的导流器相比,性能也有不同程度的下降。随着叶片数增加到8、9和10后,水泵性能较原装有了一定的提高。其中,性能提高幅度最大的是叶片数为9的潜水泵,在流量125m^3/h 工况下扬程为17.64m,较原装导流器增加了0.78m;效率为84.3%,较原装导流器提高了3.3个百分点。

增加导流器叶片数后,整个流道被分割成多个小的流动通道,液流分别沿着这些小通道独立流动,导流器叶片减小速度环量的能力进一步加强,液流动能转换为压力能的效果也逐渐显现。由于液流在各自流道内作约束流动,整个流动过程不容易产生脱流和旋涡,因此能量损失较少,最终通过外部特性反映出的结果就是水泵扬程和效率提高。

图4为导流器不同叶片数下的水泵效率预测曲线。导流器叶片少,使其不能很好地约束和控制叶轮出流,液流减速效果差,水力损失大,最终表现出效率偏低。当叶片数增加时,导流器对流体流动的约束就会逐渐加强,减少了能量的损失,提高了潜水泵的效率。图4中,效率预测曲线上各点斜率也不同,说明潜水泵效率的提高趋势不是叶片越多越明显。当效率提高到一定程度时,继续增加叶片数,不但不会进一步提高水泵效率,反而使其有所下降。

综上分析,对于原型潜水泵,水力性能较好的导流器叶片数阈值区间为

3.3仿真结果与试验结果对比分析

为了对仿真结果进行验证,在水泵开式试验台上测试不同叶片数导流器与原装叶轮装配后的潜水泵性能。当叶片数变化时,潜水泵实测与仿真的性能对比曲线见图5。

从图5可以看出,额定工况下,水泵扬程和效率曲线的仿真结果与实测结果吻合度较高。不同叶片数潜水泵的扬程曲线和效率曲线走势相同,随着流量的增大,扬程和效率发生不同的变化。所有工况下,仿真结果与实测结果的相对误差最大为8.2%,最小为2.3%,均值为5.11%,误差在允许范围内。

4结论

(1)利用黑箱研究法,通过Fluent仿真来分析导流器内部復杂流场变化规律是可行的。

(2)随着导流器叶片数的增加,潜水泵的扬程和效率都呈递增趋势。对于原型潜水泵,水力性能较好的导流器叶片数阈值区间为。

(3)叶片数的确定需结合生产工艺,不能仅仅为了提高水泵水力效率而不考虑铸造时叶片造型的难易程度和成本,随意增加导流器叶片数。导流器叶片数的选择需结合水泵性能和生产成本,使其达到综合效益最高。