海安凹陷阜二段致密油藏体积压裂技术

陈挺 邹清腾 卢伟 刘臣 王治华 牛增前

1. 中石油渤海钻探工程技术研究院;2.中石油浙江油田分公司钻采工程研究院;3. 中石油渤海钻探油气合作开发分公司

目前,世界上大部分国家和地区均发现了致密油资源[1]。作为一种重要的能源供给形式,近年来致密油的勘探开发活动日渐活跃。2008年美国威利斯顿盆地巴肯致密油实现规模化开发,标志着“水平井+多段压裂”的开发方式能够有效动用储量[2]。北美地区致密油开发经历了常规垂直钻井阶段和水平井钻井阶段[3]。中国致密油开发处于起步阶段,开发初期采用直井或斜井多段压裂技术,利用丛式井组布井井斜度大、井眼穿透油层厚度大的有利条件,在厚油层内造多缝扩大泄油体积来提高单井产量[4]。借鉴水平井多段体积压裂技术成功改造页岩气的思路,国内采用水平井钻井技术与体积压裂相结合的开发方式来进一步提高致密油气藏的产量,并且在鄂尔多斯盆地[5-7]、三塘湖盆地[8-9]、渤海湾地区[10]等地相继取得了不错的应用效果。

由于对致密油气藏的认识不完善,现阶段主要通过储层物性[11]和地层流体性质[12]来制定相应的开发方案,并用数值模拟和物理模拟方法来研究体积压裂储层的裂缝延伸机理[13]和储层改造体积影响因素[14]。根据浙江油田海安凹陷阜二段致密油储层的物性、岩性、脆性,选择适用的压裂工艺[8]与液体体系[15-16],进行小型压裂测试求取地层参数,采用微地震监测手段评价裂缝网络的复杂性,建立了适合海安凹陷阜二段致密油体积压裂的配套技术。

1 目的层特征和改造难点分析

J1井是一口预探井,构造上位于苏北盆地东台坳陷海安凹陷曲塘次凹深凹带内,完钻井深4017 m,人工井底3988.7 m。测井解释油层30 m/1层、差油层68 m/2层。在阜二段3773~3778 m气测全烃最高达到55.60%,组分齐全;3800~3804 m气测全烃最高达到71.17%,组分齐全;3786.29 m测量后效,气测全烃最高达到98.3546%。阜二段储层原油成熟度低、油品差,储层比表面大,原油流动性差。压裂施工目的层位是阜二Ⅲ亚段32#层、阜二Ⅱ亚段33#层和34#层。通过地震剖面对比图可以看出阜二段砂体横向、纵向分布均较为稳定,J1井靠近曲塘中部,砂体厚度最大。电成像扫描结果表明J1井在3770~3780 m处发育少量裂缝。岩心观察、薄片鉴定、X衍射表明,阜二段主要岩石类型为泥岩、白云岩、粉砂岩和混合细粒沉积岩,不仅泥岩等烃源岩发育,泥质/粉砂质白云岩等储集层也较发育。

岩心及测井、录井评价分析结果表明:阜二段拟测试目的层32#、33#、34#层段平均泥质含量为25%,方解石含量为10%,砂质含量为5%,白云石含量为45%,脆性指数较高,平均含量为73%,可压性强;试油层段储层物性较差,平均孔隙度5%~10%,基质渗透率0.003~0.1 mD,少量微裂隙发育,总体属于裂缝—孔隙型致密油藏。

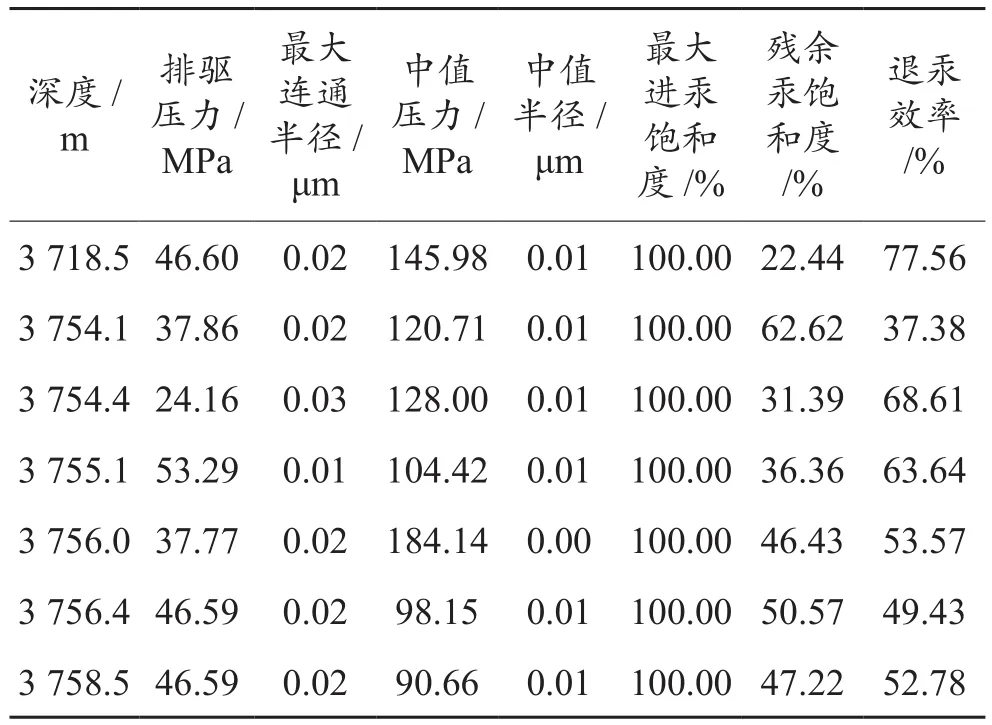

压汞实验表明,阜二段泥页岩岩性致密,孔喉结构复杂,所有岩心样品排驱压力高,一般大于35 MPa,中值压力普遍大于100 MPa,且上部较中部高;孔隙、喉道大小分布较为均匀,主要以纳米级孔喉为主,仅发育小部分大孔,见表1。从储层黏土矿物含量看(表2),目的层伊蒙混层含量较高,其中蒙脱石含量为55%,储层水敏性较强,压裂液必须要具有防膨性。

表1 J1井阜二段岩石压汞特征参数Table 1 Mercury intrusion characteristic parameters of the rock in Fu 2 formation of the well J1

表2 J1井储层黏土矿物含量Table 2 Clay mineral content of the reservoir of the well J1

受J1井完井条件限制,施工排量提升空间有限,采用FracPro软件模拟了施工排量为4.5 m3/min时最高裂缝净压力为5.8 MPa,平均值为4 MPa。邻井地应力实验结果显示J203井最大最小主应力差为2.89 MPa,J7井最大最小主应力差为5.09 MPa。最大裂缝净压力值大于最大最小主应力差,储层具有一定的脆性特征且有少量微裂隙发育,具有形成复杂裂缝网络的条件。施工过程中应尽量提高施工排量,增加裂缝净压力,提高裂缝网络复杂程度。

2 压裂工艺设计

2.1 压裂工艺优选

目前比较成熟的施工工艺包括:(1)桥塞分层压裂,分层试油,打捞桥塞合层求产。该工艺成熟,能够有效封隔目的层,但施工周期较长。(2)填砂分层压裂,分层试油,冲砂合层求产。该工艺施工风险小,但是施工周期长,冲砂对地层有伤害。(3)一次压裂完,下分层试油管柱(开关滑套)。该工艺施工周期短,但使用工具较多,卡管柱风险较高,且分层试油工艺应用较少。考虑施工风险和工艺成熟性,采用第一套方案,先对34#层单压单试,然后下桥塞封层上返对33#层进行单压单试,下桥塞封层上返对32#层进行单压单试,最后打捞所有桥塞合层求产。

2.2 压裂液体系配制

根据储层物性特征、体积压裂施工要求,采用滑溜水+线性胶作为前置液和携砂液。滑溜水配方:0.15%降阻剂+0.15%杀菌剂+0.5%助排剂+1.0%破乳剂+1.0%防膨剂;线性胶配方:0.3%羟丙基胍胶+1.0%防膨剂+0.5%助排剂+ 0.15%杀菌剂。

采用丙烯酰胺共聚物作为降阻剂,比较了不同质量分数降阻剂的降阻效果,如图1所示。

图1 降阻剂质量分数对降阻效果的影响Fig. 1 In fluence of mass fraction of resistance reducing agent on resistance reducing effect

由图1可知,清水摩阻远大于添加了降阻剂的体系摩阻。体系摩阻随降阻剂质量分数的增大而减小,当降阻剂质量分数为0.15%时,体系摩阻最小。进一步增大降阻剂质量分数,体系摩阻没有降低。当降阻剂质量分数为0.2%时,体系摩阻增大。因此,确定降阻剂质量分数为0.15%,该浓度条件下用旋转黏度计测得滑溜水黏度为4.5 mPa·s。

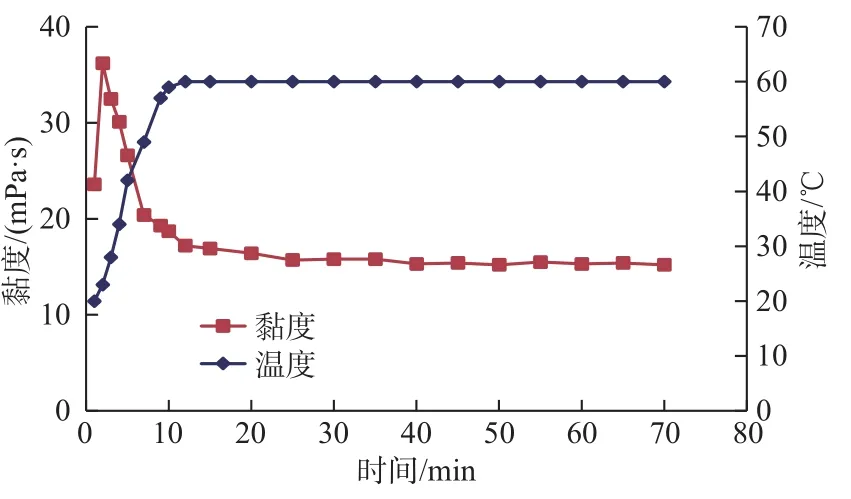

线性胶在170 s-1、60 ℃条件下的表观黏度如图2所示。由图2可知,黏度随温度的升高而降低,当黏度降至15 mPa·s时表观黏度基本保持不变,显示出良好的耐剪切性能,在低砂比条件下能够携带支撑剂到达较远距离。

图2 线性胶的剪切流变性Fig. 2 Shear rheological properties of linear gel

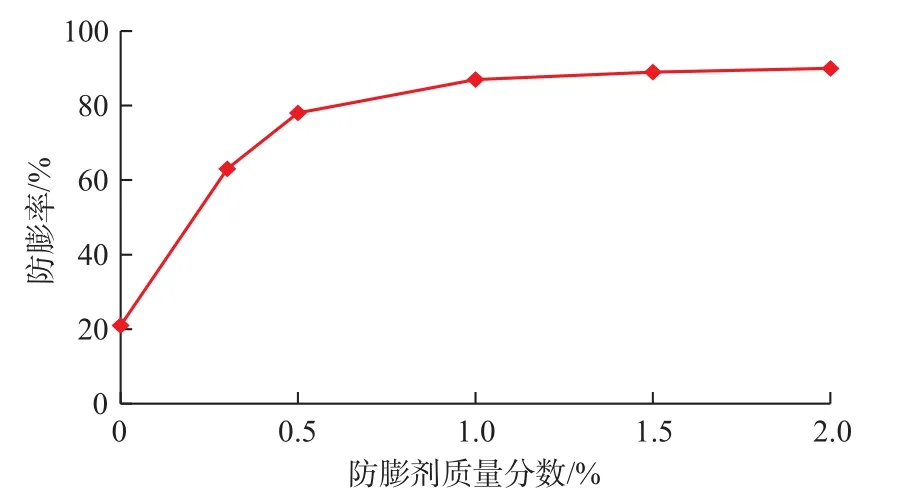

通过氯化钾和有机聚阳离子聚合物复配得到防膨剂,采用离心法测定膨润土粉在含有防膨剂的减阻水和清水中的体积膨胀增量,以此确定防膨率,如图3所示。由图3可知,防膨率随着防膨剂质量分数的增大而提高。当防膨剂质量分数超过1.0%时 防膨效果增加不明显,故选择防膨剂质量分数为1.0%。选取聚氧丙烯聚氧乙烯脂肪醇醚作为助排剂,当质量分数为0.5%时,体系的表面张力为21.6 mN/m。由于环境温度较高(25 ℃),选取质量分数为0.15%季铵盐表面活性剂作为杀菌剂,可以保证配制好的压裂液在存放过程中性能不变。

图3 防膨剂质量分数与防膨率的关系Fig. 3 Relationship between mass fractions and anti-swelling rate of anti-swelling agents

2.3 支撑剂确定

不同粒径支撑剂在不同闭合压力下的导流能力如图4所示。由图4可知,对于相同铺置浓度的支撑剂,在闭合压力大于50 MPa时,20/40目与40/70目的支撑剂导流能力相差不大。由于J1井计算闭合压力为70 MPa,因此选用抗69 MPa高强度陶粒作为支撑剂。为进一步增加支撑体积,同时降低加砂难度,选择100目和40/70目陶粒组合。其中,100目粉陶体积密度为1.60~1.61 g/cm3,40/70目陶粒体积密度为1.5 g/cm3。

图4 支撑剂导流能力实验结果Fig. 4 Laboratory results of the flow conductivity of propping agents

2.4 泵注程序设计

为使裂缝形态更复杂,主压裂阶段采用段塞式加砂、二次压裂的方式。各层第1次压裂使用小粒径支撑剂(100目)充填天然微小裂缝,提高裂缝净压力;第2次压裂采用组合粒径支撑剂,首先使用小粒径支撑剂(100目)打磨次生裂缝壁面,保证加砂顺畅,然后使用大粒径支撑剂(40/70目)提高近井地带裂缝导流能力。砂比小于7%时用滑溜水作为携砂液,砂比大于7%时采用线性胶作为携砂液。各层两次施工之间停泵90 min等待裂缝闭合。

2.5 小型压裂测试与裂缝监测

在主压裂前进行小型压裂测试,通过Fracpro软件计算求取相应的地层资料和施工参数来保证主压裂的顺利实施。主压裂时采用地面微地震进行压裂改造效果监测,观察是否有网状缝的形成及区域展布状况。

3 现场试验

3.1 小型压裂测试

以34#层小型压裂测试(图5)为例。该层上部层位已经施工,本次施工时注水泥封堵上部炮眼,并且设计套管限压10 MPa,以防止压开已射孔层位。最大施工排量5.15 m3/min,最高压力80 MPa,滑溜水用量110.23 m3。

图5 34#层小型压裂测试Fig. 5 Small scale fracturing test for the layer 34#

压裂测试分析得到储层闭合应力梯度为0.0195 MPa/m,井底闭合应力为74.4 MPa,净压力拟合分析表明储层闭合应力梯度为0.0191 MPa/m,储层基质渗透率为0.003~0.007 mD。压裂测试分析得到33#、32#层的闭合应力梯度分别为0.0205 MPa/m和0.0204 MPa/m。分析认为,主压裂能满足4.5~5.0 m3/min排量施工要求。

3.2 主压裂施工

各层主压裂施工排量为4.5~5.0 m3/min,34#、33#、32# 各层入地液量分别为 1516 m3、1642 m3、1637 m3,加砂量分别为 39.4 m3、54.4 m3、46.1 m3,最大砂比均为12%,施工压力分别为57.5~78.6 MPa、60.6~70.9 MPa、55.4~77.8 MPa,停泵压力分别为40.3 MPa、42.7 MPa、46.6 MPa,地层破裂压力分别为 68.6 MPa、75.7 MPa、66.7 MPa。

由各层的第1次压裂施工曲线(图6)可知,在施工初期,各层的施工压力起伏较大,排量提高的同时施工压力有明显的增大,这是由于地层的破裂梯度较大所致。排量增至5.0 m3/min后,33#和32#层的施工压力与34#层相比波动不明显。第1层施工按照设计要求完成加砂量。

图6 各段第一次压裂施工对比Fig. 6 Comparison of the first fracturing construction for each layer

与第1次压裂施工相比,各段第2次压裂施工的压力较为稳定,分析原因认为可能是第2次压裂产生的裂缝多数在第1次压裂产生的裂缝中进一步生长。通过各层施工压力对比发现33#层的施工压力最为平稳。从裂缝监测数据看,整体裂缝呈北偏东方向,各层的总体造缝效果较好,裂缝形态较复杂,32#和33#层发生相互窜层的情况,裂缝高度有5 m的重叠,见表3。

表3 微地震监测数据Table 3 Micro-seismic monitoring data

从表4可以看出,3个层的试油情况均较好,达到地质设计预期。其中,33#层地质条件较好,施工规模较大,但是试油效果较差。分析认为,该作业属于分层压裂试油,而33#层先施工,窜层不是导致33#层试油较差的原因。裂缝监测结果显示33#层第2次压裂时,裂缝基本在老缝中延伸,开启的新缝较少。井底压力数据拟合分析得到裂缝闭合时间为102 min,施工中停泵时间为90 min,由此推断第2次压裂施工时,第1次压裂产生的裂缝可能未完全闭合,裂缝更多地在老缝的基础上继续延伸,裂缝体积更多地消耗在缝宽上面,导致其裂缝长度、缝网导流能力及试油效果较差。

表4 J1井各层试油情况Table 4 Oil test results for each layer in the well J1

4 结论与建议

(1)海安凹陷阜二段储层属于低孔隙度、低渗透率、微小孔喉、少量微裂缝发育的致密油储层。储层厚度较大,脆性特征明显,分段体积压裂可以提高改造效果。采用桥塞分层压裂、分层试油、打捞桥塞合层求产的压裂工艺以及滑溜水+线性胶复合压裂液体系,能够达到预期的增产效果。

(2)前置液阶段大排量泵送低黏度滑溜水有利于压裂成网状裂缝,携砂液阶段使用陶粒可提高近井地带导流能力,微地震监测显示总体造缝效果良好。

(3)建议在水平井体积压裂施工过程中延长压裂停泵时间,促进第2次压裂产生的裂缝在新位置生长,扩大缝网体积,提高改造效果。

——北美又一种非常规储层类型