多外加剂对硬化水泥浆体强度及水化特征的影响

宋国壮, 王连俊, 张艳荣, 曹元平, 郭 颖

(1.北京交通大学 土木建筑工程学院, 北京 100044;2.中铁第一勘察设计院集团有限公司, 陕西 西安 710043)

注浆技术已发展成为中国采空区及岩溶地区等复杂地层应用较为广泛的充填加固技术.目前常用的普通水泥、水泥-水玻璃等传统水泥基注浆材料普遍存在硬化结石体早期强度高,后期强度增长缓慢的力学性能缺陷,必然会对其充填效果及充填介质的服役性能造成劣化影响[1-2].

水泥水化放热进程及微观结构特征是决定水泥基注浆材料力学性能及体积变形、渗透性、耐久性等宏观性能的重要因素[3-4].深入理解水泥水化进程及孔结构特征对提高水泥基注浆材料性能,改善注浆效果等具有重大意义.速凝剂、高效减水剂及保水剂均为各类水泥基材料配制过程中应用最为普遍的功能型外加剂.虽然以上外加剂的掺量占材料体系的比率较小,但其决定了材料力学性能、收缩变形等宏观性能以及孔结构、水化产物等内部微观结构的发展,并显著影响水泥水化进程及其放热特性.目前关于速凝剂的促凝效应[5-7]、减水剂的分散效应对水泥基材料的强度发展、水化特性[8-9]的影响以及保水剂的减缩效应对其体积变形、孔结构特征的影响[10-12]已有众多研究,但将上述3类外加剂复合起来,应用于水泥基材料的制备并对其协调效应下材料力学性能发展及水化进程、孔结构特征的研究至今鲜见报道.

本文以水泥基注浆材料制备为应用途径,在复合使用偏铝酸钠(SA)速凝剂、聚羧酸减水剂(Sp)以及高吸水性树脂(SAP)保水剂这3种外加剂组分体系下,实现新拌水泥浆体高流态、低析水且流动度经时保持性可控的研究基础上,通过大样本、长周期室内试验,系统研究了不同掺量外加剂体系对硬化水泥浆体强度发展的影响规律.利用半绝热温升仪、扫描电镜(SEM)与压汞仪(MIP)测试等研究手段,探究外加剂体系物理化学效应下的水泥浆体水化进程及其水化产物、孔结构特征,旨在揭示水泥浆体宏观性能与微观结构的本质关联,为高性能水泥基材料的性能优化提供试验依据.

1 试验

1.1 原材料与配合比

水泥(C)来自中国建筑材料研究院依据GB 8076—2008《混凝土外加剂》研制的混凝土外加剂性能检测专用基准水泥,细度为0.5%(质量分数,文中涉及的细度、固含量、水灰比等除特别注明外均为质量分数或质量比),比表面积为341m2/kg,其化学组成及矿物组成如表1所示;速凝剂为清华大学建筑材料研究所合成的Na2O-Al2O3-H2O稳定胶体体系,主要成分为偏铝酸钠(SA,质量分数为65%);聚羧酸高效减水剂(Sp,折固含量为40%);保水剂为北京汉力淼新技术有限公司提供的高吸水树脂(SAP,粒径为180~420μm);拌和水采用自来水.

表1 基准水泥化学组成及熟料矿物组成

各外加剂体系组成及其配合比如表2所示.其中各外加剂掺量为其固体质量与水泥质量之比,计算用水含量包含各外加剂中所含的水量.水泥基注浆浆液试样水灰比为0.8∶1.0.

表2 各外加剂体系组成及其配合比

1.2 试样制备与测试

(1)试样制备 多外加剂-水泥浆液试样按下述试验步骤制备成型:参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》,将称量完毕的偏铝酸钠(SA)、减水剂(Sp)先后倒入水泥胶砂搅拌机中,再加入水泥和拌和水,两次倒入过程均以125r/min 的转速搅拌2min;将高吸水性树脂(SAP)高分子颗粒倒入水泥胶砂搅拌机,以62r/min的转速搅拌2min.SAP高分子颗粒具有一定的引气效应,导致搅拌后的试样产生大量气泡,需对试样进行多次振捣,使气泡悬浮于浆液表面,清除气泡至试样达到稳定状态.

(2)抗压强度测试 抗压强度测试模具尺寸为70mm×70mm×70mm.水泥试样成型后立即用塑料保鲜薄膜覆盖,标准养护24h后拆模,并在(20±2) ℃,相对湿度大于95%的养护室中养护至规定龄期.抗压强度测试采用位移加载控制,加载速率为2mm/min.抗压强度试验结果取3个平行试样的平均值.

(3)水化热监测 采用清华大学建筑材料研究所自主研制的八通道半绝热温升测试仪,监测多外加剂复掺条件下水泥浆体水化放热速率.仪器主要由半绝热箱、温度传感器和数据收集仪3部分组成.称取经计算所得相应质量的试样置于半绝热箱中,插入温度传感器,监测试样内部温度及放热量变化.数据采集间隔为1min,监测时间为72h.

(4)MIP孔结构测试及SEM观察 将养护至规定龄期(养护方式同前)的水泥试块置于无水乙醇中浸泡24h以终止水化,然后置于(60±2) ℃的烘箱干燥至恒重.破取新鲜断面,分别采用AUTOSCAN-33压汞仪和CSM-950扫描电子显微镜,对其进行孔结构分析测试和微观结构观察,SEM观察前对试样进行喷碳处理.

2 结果与讨论

2.1 外加剂体系对水泥浆体抗压强度的影响

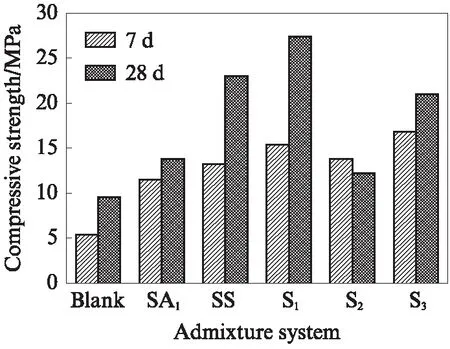

图1为不同外加剂体系对水泥浆体抗压强度的影响.

图1 不同外加剂体系对水泥浆体抗压强度的影响Fig.1 Effect of different admixture systems on compressive strength of cement pastes

由图1可知:相比于水泥净浆,仅掺入5.00% SA(SA1体系)就能显著增强水泥浆体早期(7d龄期)抗压强度,其增长率为113%;Sp和SAP的掺入可有效提高“水泥-SA-水”体系早期(7d龄期)抗压强度,但当SAP掺量由0.25%增加至0.50%时,水泥浆体抗压强度略有下降;维持Sp,SAP掺量不变,将SA掺量提高至8.00%时,水泥浆体7d龄期抗压强度达到最大值16.8MPa.

由图1还可知:单掺5.00% SA后水泥浆体后期(28d龄期)抗压强度较其早期(7d龄期)抗压强度仅增长20%,低于水泥净浆的55%,这表明SA对水泥浆体后期抗压强度发展的增强效应并不显著;SS与S1外加剂体系下,水泥浆体28d抗压强度增长率分别为74%和78%,表明Sp及SAP使水泥浆体后期抗压强度持续增强;S2体系下,水泥浆体28d龄期抗压强度较7d时降低12%,表明当SAP掺量由0.25%提高至0.50%时,水泥浆体后期抗压强度有所降低.综上所述,Sp及适量SAP的掺入可有效改善因速凝剂所导致的水泥浆体后期抗压强度发展缓慢的缺陷,但过量SAP对水泥浆体后期抗压强度发展会产生劣化效应,其从促进效应向劣化效应转变的阈值掺量由水泥浆体的水灰比及体系内Sp掺量共同决定.

2.2 外加剂体系影响下水泥浆体水化特征

水泥水化进程决定了水泥基材料强度发展和耐久性等诸多性能.水泥水化可概括为水泥中矿物相的溶解与水化产物的沉淀过程,水化反应可简化为硅相和铝相的反应.图2为各外加剂体系影响下水泥浆体水化放热曲线.

由图2可见:在水泥与水拌和后的初期(如20min内),体系出现了1个剧烈但持续时间较短的放热过程(见图2中峰Ⅰ),这来源于水泥中矿物相的快速溶解热、水对固体颗粒表面的湿润热以及铝相的早期水化沉淀放热等[13];随后水化放热速率迅速衰减,水泥水化进入诱导期,与水泥净浆诱导期持续4.0h相比,SA的掺入使水泥浆体水化诱导期仅持续1.5h,其主放热速率峰较水泥净浆提前5h出现(见图2中峰 Ⅱ),其最大放热速率为0.0040W/g,明显高于水泥净浆的0.0028W/g;加速期掺SA的水泥水化程度显著高于水泥净浆,缩短了水泥的凝结硬化时间并显著提高了其早期力学性能;此后,SA1体系试样与水泥净浆均进入水化衰退期和稳定期,但由于SA1体系试样进入减速期后放热速率及放热量迅速衰减,且衰减幅度明显高于水泥净浆,硬化水泥浆体后期强度发展缓慢.需要指出的是,在衰退期再次出现1个小的水化放热峰(见图2中峰Ⅲ),这是由于加速期内石膏及水的快速消耗,衰退期内可用于水化的水量不足,大量钙矾石(AFt)向单硫型硫铝酸钙(AFm)转化放热所致.

图2 各外加剂体系影响下水泥浆体水化放热曲线Fig.2 Hydration heat curves of cement paste effected by different admixture systems

由图2还可见:(1)与单掺SA相比,随着Sp和SAP的掺入,水泥水化诱导期明显延长且诱导期内放热速率显著降低。这是因为Sp吸附于水泥颗粒表面,在其表面形成较致密的吸附层,阻碍了矿物相、水以及离子间的扩散接触;而SAP的“储水”效应降低了体系内液相分布,即减少了参与水化反应的水,随着水化产物形成的包覆层在渗透压力与结晶压力作用下不断破坏,水泥颗粒与水进一步接触,从而使水泥水化进入加速期.(2)加速期SS及S1体系下水泥水化放热速率及放热量不断攀升,最大放热速率较SA1体系分别增长了18.5%和26.0%.这是因为Sp使水泥颗粒的分散程度及参与水化反应的水泥颗粒数量显著提高,提高了水泥水化面积,使水泥中后期水化放热速率及放热量随之增大;SAP的“释水”效应可有效提供并补偿由于SA加速早期水化反应所消耗的大量水分.

综上所述,SA可有效提高水泥早期水化速率,水泥浆体的早期强度随之提高;Sp的分散效应及SAP的“水库”作用可分别改善水泥中后期水化面积及水化程度,且水化最大放热峰的延迟出现有效弥补了SA对于水泥后期强度发展缓慢的影响,这与强度试验的测试结果相一致.在上述3种外加剂的协调效应下,硬化水泥浆体呈现“分散—储水—水化—释水—水化”的水化进程.

2.3 硬化水泥浆体的孔结构特征

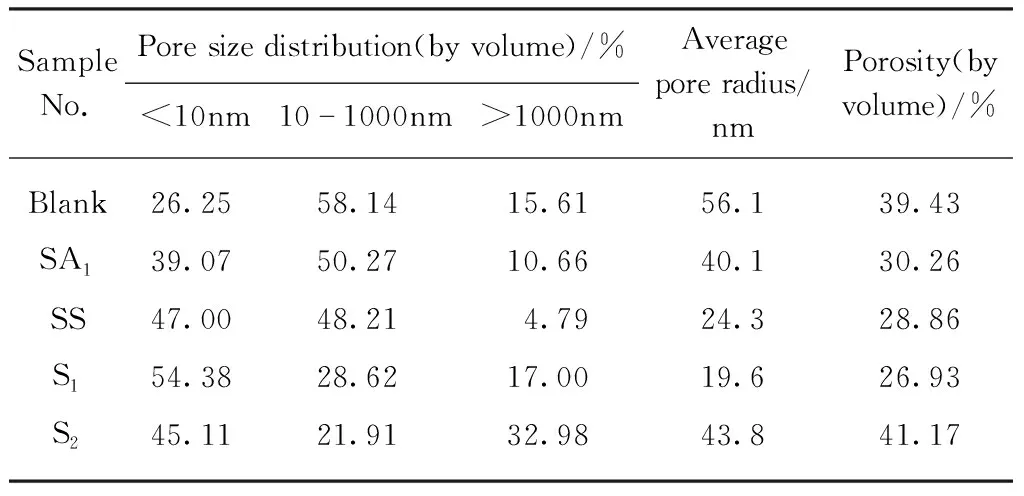

硬化水泥浆体的孔结构特征是反映水泥浆体密实度的重要指标,对其抗渗性、抗腐蚀性以及强度、干缩、徐变等性能均有显著影响.本文从孔径分布、平均孔径及孔隙率等角度对不同外加剂体系影响下硬化水泥浆体孔结构特征的差异进行研究,以揭示其与宏观性能的本质关联.结合文献[14-18],将孔尺寸分布分为4个区间:凝胶孔(<10nm)、毛细孔(10~1000nm)、大孔(>1000nm).其中凝胶孔为凝胶及其与其他水泥产物之间的孔;毛细孔源于硬化浆体中未被水化产物填充的原充水空间;大孔包括浆体拌和过程中夹带的气体以及SAP等表面活性剂引入的孔.

图3为各外加剂体系影响下硬化水泥浆体孔径分布微分曲线,其中V,D分别为孔径的体积和直径.表3为28d龄期的水泥浆体孔结构特征参数及分布.

图3 各外加剂体系影响下硬化水泥浆体孔径分布微分曲线(28d)Fig.3 Influence of admixture systems on differential curves of pore distribution at 28d

Sample No.Pore size distribution(by volume)/%<10nm101000nm>1000nmAverage pore radius/nmPorosity(by volume)/%Blank26.2558.1415.6156.139.43SA139.0750.2710.6640.130.26SS47.0048.214.7924.328.86S154.3828.6217.0019.626.93S245.1121.9132.9843.841.17

由图3及表3中各孔径分布比率可以看出:SA1体系孔径特征峰较水泥净浆明显向凝胶孔及毛细孔区间偏移,凝胶孔及毛细孔比率为89.34%,高于水泥净浆的84.39%,其中凝胶孔分布比率由26.25%增至39.07%,表明SA使孔径在一定程度上细化;但过快的水化反应导致后期水化产物生成不足,原充水空间未被足够填充,这是SA1体系后期强度发展缓慢且表现出一定干燥收缩变形的原因;随着Sp的加入,SS体系凝胶孔区间内形成2个特征峰,凝胶孔分布比率增至47.00%,这表明Sp的“解絮-分散”效应保证了浆体内部水分充足,且较高的毛细孔连通性确保养护过程中外部环境中的水分可持续供应给浆体中未反应的水泥颗粒,而被分散的水泥颗粒反应后产生的水化产物将一部分较大毛细孔隙填充,使其孔径显著细化,孔结构密实度明显提高;SAP的掺入使S1体系凝胶孔含量进一步提升,其区间内出现3个特征峰,凝胶孔分布比率增至最大值54.38%,因为SAP的“释水”效应可有效提高硬化浆体后期的水化程度,但大孔分布比率由4.79%增至17.00%,这是SAP分子释放水分后形成了尺寸较大的孔隙所致;Sp对孔结构密实度的提高,使得孔径分布呈现由毛细孔向两极分化的趋势.少量离散的大孔对孔结构的劣化效应并不明显,决定孔结构密实度及孔隙率的依然是基体中占主体地位的凝胶孔及毛细孔,故S1体系下硬化浆体后期强度进一步提高;当SAP掺量增至0.50%时,孔径分布明显由凝胶孔和毛细孔向大孔区间内偏移,大孔分布比率增至最大值32.98%,这表明过量饱和SAP高分子释放水分后,经过水泥硬化干燥造成失水塌缩留下的空孔使孔隙率明显增大,浆体后期强度显著降低.

图4为掺入过量SAP后水泥浆体断面微观形貌.由图4可见,过量SAP分子释放水分后在水泥浆体中留下一系列形状不规则(受SAP凝胶形状控制)的大尺寸孔隙,其孔径大小为20~200μm.

图4 过量SAP下水泥浆体SEM照片Fig.4 SEM photo of cement paste with overdose of SAP

结合表3中28d龄期下水泥浆体孔结构特征参数,以水泥净浆为基准样,各外加剂体系下水泥浆体平均孔径依次为Blank>S2>SA1>SS>S1,这一规律与强度试验的测试结果一致,表明平均孔径可有效反映水泥浆体抗压强度的变化特征.

2.5 多外加剂体系下水泥浆体SEM分析

采用SEM对不同外加剂体系下7,28d龄期的硬化水泥浆体微观结构进行分析.其典型断面形貌如图5所示.由图5可见:(1)7d龄期下水泥净浆局部出现极少量毛刺状钙矾石晶体(AFt),其附着于大量片状水化硅酸钙凝胶(C-S-H)表面,呈独立无规则生长且无取向性,表明其水化程度较低;晶体化合物表面明显存在微孔洞与微裂缝,整体结构较为疏松(见图5(a)).(2)由于SA溶解-沉淀后释放的碱性氢氧化物加快了水泥中石膏的消耗并降低了其缓凝效应,从而加快了C3S和C3A的水化及铝酸盐类水化产物(C-A-H凝胶)的生成(见图5(b),其相互搭接形成了网络结构,从而实现了水泥浆液的快速凝结,且结构密实度明显高于水泥净浆,早期强度显著增强.(3)28d龄期下SA1体系下通过脱硫反应生成的AFm呈柳絮状分布于C-A-H凝胶表面(见图5(e)),这种转晶反应导致后期AFt含量降低,试样后期强度发展缓慢,且断面内出现部分毛细连通孔.(4)SS体系下,部分等径板条状晶体规则生长于凝胶表面,水化晶体比表面积明显小于水泥净浆及SA1体系试样(见图5(c)),表明Sp的掺入使结构密实度显著提高.(5)S1体系下SAP的“释水”效应可对水泥水化所需的水进行持续补给,通过提高水化程度不断生成的大量团絮状Ca(OH)2,块状C-S-H凝胶及针状AFt晶体交织生长并穿插于孔隙内(见图5(f)),不断对毛细连通孔及SAP释放水分后留下的孔隙进行填充,改善其干燥收缩变形;水化产物结构稳定性较高,且整体化及立体化程度明显增强.水泥产物形成的空间骨架网状结构有效弥补了后期水化产物生成不足而导致的孔结构缺陷,硬化水泥浆体结构更为致密,其后期力学性能得到显著提升.

图5 不同外加剂体系下7,28d龄期硬化水泥浆体SEM照片Fig.5 SEM photos of hardened cement pastes with different admixture systems at 7d and 28d

3 结论

(1)SA的溶解-沉淀、Sp的分散效应及SAP的“水库”作用可分别提高水泥的早期水化速率、后期水化面积及水化程度,水化加速期内最大放热峰峰值显著提高.在SA,Sp及适量SAP的协调效应下,改性水泥浆体呈现“分散—储水—水化—释水—水化”的水化进程.

(2)SA可有效提高水泥净浆早期抗压强度;但其会使后期水化反应不足并引起脱硫转晶变形,导致硬化浆体后期强度发展缓慢并表现出一定的干燥收缩变形.Sp及适量SAP的掺入使“水泥-SA”体系孔径分布趋于细化且结构更为致密,对其后期力学收缩性能的缺陷起到补偿效应,复掺3种外加剂体系后水泥浆体28d龄期抗压强度较7d时增长78%,改性水泥浆体宏观力学性能得到增强.

(3)当SPA掺入过量时,其在水化后期释水后留下的大尺寸孔隙会导致体系孔结构劣化,硬化水泥浆体后期力学性能衰减;其阈值掺量由水灰比及体系内Sp掺量共同决定.28d龄期时各外加剂体系下,水泥浆体中的平均孔径大小为Blank>S2>SA1>SS>S1,与强度试验的测试结果相一致.这说明改性水泥浆体微观结构与宏观性能存在本质关联,孔结构分布规律可有效反映改性水泥浆体宏观力学性能的变化特征.