大截面劲性钢骨柱施工中的铝模应用

程志军 张满江红 韦方洲 党宗盛 张 多

中国建筑第二工程局有限公司深圳分公司 广东 深圳 518048

1 工程概况

腾讯滨海大厦工程位于深圳市南山区,占地面积18 650.95 m2,总建筑面积为341 431.98 m2,项目主要功能为研发、商业、食堂、文体设施。该工程分为南北2座塔楼,其中南塔楼50层,建筑高度为244.10 m,北塔楼39层,建筑高度为194.85 m。塔楼核心筒采用剪力墙结构体系,外框采用劲性钢骨柱与组合楼板结构体系,外框柱为柱内含十字劲性钢骨柱、外包钢筋混凝土的方柱。该工程楼层高度4.35~6.50 m,钢骨柱截面尺寸在1 000 mm×1 000 mm~1 800 mm×1 800 mm之间变化,各层柱子数量合计达270根。

2 施工重、难点分析及解决方案

该工程为腾讯新的总部大楼,建成后将成为深圳市又一地标建筑,该工程在合同中就对工程质量提出极高要求——创中国建筑工程鲁班奖。为保证混凝土结构的外观质量,该工程采用铝合金模板施工南、北塔外框钢骨柱。

考虑到该工程柱截面较大,铝合金柱模板必须采用穿柱对拉螺杆才能保证柱模板的加固质量,由于柱内含十字劲性钢骨柱,故安装穿柱对拉螺杆不仅需要在铝合金模板上开洞,而且还需要在钢骨柱上开洞,一方面削弱了钢骨柱的强度,另一方面破坏了铝模板的完整性;再者,两侧铝模和钢骨柱上的洞必须在一条直线上,才能保证对拉螺杆顺利穿过,对加工精度要求高;此外,钢骨柱外周的钢筋也可能对螺杆安装造成不良影响[1]。

为避免“槽钢+穿柱对拉螺杆”加固方法的弊端,结合铝合金模板工艺要求,项目开发出一种采用50 mm×30 mm×2.5 mm方通焊制而成的小型钢桁架背楞(图1),用以替代传统的“槽钢+穿柱对拉螺杆”,此做法既能满足加固体系强度和刚度的要求,又能较好地规避螺杆对结构质量及安装工效的不良影响,同时小型钢桁架背楞结构简单,操作便利。

3 技术原理

钢桁架式背楞由50 mm×30 mm×2.5 mm的矩形钢管焊接而成,分为4片,每片呈梯形形状(图2),钢桁架式背楞与预先焊接在铝模板背面的固定螺杆相连接,以保证其高度位置。

图1 钢桁架背楞铝模体系

图2 4片桁架背楞连接示意

固定螺杆根据钢桁架背楞间距预先焊接在铝模板上,后与钢桁架背楞连接固定,每片钢桁架背楞至少用2个固定螺栓连接固定。相邻2片背楞通过角部斜拉螺杆相连接(图3),将4个背楞连接成矩形框,避免了对拉螺栓穿过钢骨拉结对侧铝模板的情况,既不需要穿过钢骨也不会破坏铝模板,采用钢桁架背楞有效地解决了对拉螺栓与钢骨冲突、结构柱遗留丝杆洞的问题。

图3 斜拉螺杆固定相邻背楞

4 背楞结构设计与计算

4.1 钢桁架背楞设计加工

钢桁架式背楞由50 mm×30 mm×2.5 mm的矩形钢管焊接预制,所有焊缝满焊,焊缝高度大于6 mm,去毛刺、焊渣后,表面涂刷防锈油漆。钢桁架背楞呈梯形形状,两边角部焊接有预留孔的角钢以便于斜拉螺杆固定(图4)。斜拉螺杆为M27的梯形牙螺杆,材质为45#的高强螺杆,截面面积A=571 mm2,许用抗拉强度[f]=400 MPa。

4.2 钢桁架背楞计算

铝合金柱模板是由一块块的标准模板单元组成的,模板单元之间通过销钉连接,主要由钢桁架背楞及斜拉螺杆固定,钢桁架背楞作为柱箍是铝合金模板体系中的抗侧力构件,需验算其构件的强度、挠度。

计算新浇筑混凝土对模板的侧压力时,不考虑混凝土初凝时间、混凝土外加剂影响修正系数、混凝土坍落度影响修正系数、混凝土的浇筑速度等影响因素,而直接按照最不利工况计算新浇筑混凝土对模板的侧压力,在此条件下进行柱箍间距设计。

经计算,柱箍受拉杆件(钢桁架背楞及高强斜拉螺杆)的抗拉强度满足其最大拉力要求,可以保证柱体混凝土浇筑过程中的铝模板加固作用[2]。

图4 钢桁架背楞组成示意

5 施工工艺流程及操作要点

劲性钢骨柱钢桁架背楞铝模体系施工流程:柱模板安装及垂直度校正→桁架背楞安装→整体校正、加固检查及柱模板底部填灰→混凝土浇筑→模板拆除。

5.1 柱模板安装及垂直度校正

复核放线人员投射的轴线和柱线是否正确,柱钢筋是否在线内,并留有相应的保护层,修正超出范围的钢筋。根据校核后的柱线将对应的控制线投绘在柱线外150 mm处,作为垂直定位参照线。

针对4.5 m以下高度的柱体,可采用门式脚手架进行柱模板安装工作,操作便捷、节省时间;针对4.5 m以上高度的柱体,可搭设落地式钢管脚手架进行安装,架体上满铺脚手板,严禁在脚手架上集中堆放材料(图5)。

图5 铝模板安装

柱模板安装前将表面清理干净,均匀涂抹脱模剂,铝模板上的插销必须根据孔位要求全部打满,两插销间距不能超过300 mm,且插销头的方向一致,销钉尖头全部朝下。柱模板安装完毕后,可采用钢管作临时斜撑固定,再安装两边背楞加固,适度拧紧斜拉螺杆上的螺母。

在模板顶部转角处,固定线锤并使其自由落下,线锤尖部对齐楼面垂直度控制线,并配合水准仪、全站仪进行检查。若有偏差,则通过调节斜撑进行校正,直到线锤尖部和参考控制线重合为止。

5.2 桁架背楞安装

钢桁架式背楞先与预先焊接在铝板上的固定螺杆连接固定,然后通过角部斜拉螺杆固定在铝模板外侧,起到加固作用(图6)。

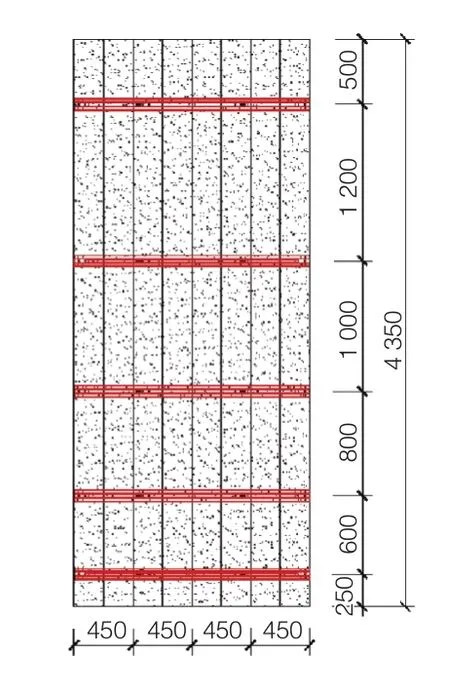

柱箍竖向间距根据层高计算确定,以1 800 mm×1 800 mm的柱子为例,层高4.35 m时,柱箍间距从下往上分别为250、600、800、1 000、1 200 mm(图7)。

图6 铝模加固体系三维效果图

图7 柱箍间距设置示意

5.3 整体校正、加固检查及柱模板底部填灰

每个单元的水平及标高调整完毕后,需对整个楼面做一次水平和标高的校核。此外,需检查斜拉螺杆是否拧紧,检查模板底部是否用素混凝土填实,检查所有板间销钉,确保所有销钉全部固定牢固(图8)。

图8 铝模背楞加固体系安装完成

5.4 混凝土浇筑

垂直混凝土泵管不能和铝合金模板硬性接触,必须在工作面以下2层固定泵管,楼面上的泵管需要用胶垫防振。

5.5 模板验收

待混凝土强度达到规范要求后,从上至下拆除柱模板。先拆除角部斜拉螺杆,再拧开铝模背面的2个固定螺栓,将钢桁架背楞拆除,最后轻轻撬开铝模板(图9、图10)。

图9 拆除柱模板

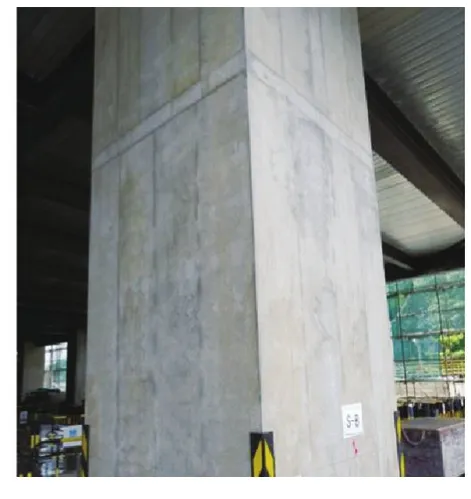

图10 混凝土成型质量

6 效益分析

将本技术与传统的10#双槽钢加固方法进行对比,以1 400 mm×1 400 mm的劲性混凝土柱为例,采用本技术无丝杆洞,避免了后期修补工作,可节约每根柱子的修复费用约20.7元;不必使用螺杆,平均每根柱节约60.5元;减少了铝模板的损耗,平均每根柱节约48.5元;避免了对钢骨柱开螺栓孔进行深化设计和钻孔等工序,平均每根柱节约42.3元,合计每根柱可节约成本172元。

7 结语

随着铝合金模板体系的推广,越来越多的工程选择使用铝合金模板,而对于外包钢筋混凝土的大截面劲性钢骨柱,模板加固是难点,本技术采用钢桁架背楞较好地解决了该问题。主要是利用钢桁架刚度高的优势,省去安装对拉螺栓;且不用在钢骨上开洞,避免了对钢骨柱开螺栓孔需进行钻孔等工序,提高施工效率和模板周转率,使混凝土浇筑成型质量提高;再者,混凝土构件表面无孔,减少了后期封堵工序,也避免渗水等质量问题,避免了螺栓孔在浇筑混凝土时的漏浆现象,节约材料,有利于保持现场整洁和模板洁净[3]。

腾讯滨海大厦工程采用钢桁架背楞铝合金模板体系顺利施工完成了大截面劲性钢骨柱,柱截面最大尺寸为1 800 mm×1 800 mm,楼层最大高度为6.5 m,取得了良好的社会效益和经济效益,其中产生直接经济效益约40.23万元。铝模背楞体系主材及构件周转率高、组装迅速,操作便捷,提高了施工效率,符合国家倡导的资源节约、绿色环保的政策方针,具有良好的应用前景和推广价值。