预制构件复合水泥土搅拌桩墙在基坑围护中的应用

成克锦

1. 上海建工四建集团有限公司 上海 201103;2. 上海建筑改建与持续利用工程技术研究中心 上海 201103

1 预制构件复合水泥土搅拌桩墙简介

常规的型钢水泥土搅拌墙(SMW)具有型钢可回收利用、施工工艺成熟、短工期内成本低等优点;但抗弯刚度相对较弱,在基坑规模大、施工周期较长时,经济性优势不明显,且型钢拔除后桩体内部空隙需要处理。基于此,提出了采用钢筋混凝土预制构件代替SMW工法桩中型钢的新型围护体形式[1],其材料消耗少、综合造价低、施工效率高、环境影响小,特别适合挖深10 m左右的基坑工程。

1.1 工艺原理

预制构件复合水泥土搅拌桩墙(图1)类似于SMW工法桩,不同之处在于插入水泥土搅拌桩中的材料,前者是钢筋混凝土预制构件[2-4],后者是H型钢。

图1 预制构件复合水泥土搅拌桩墙剖面

1.2 工艺流程

预制构件复合水泥土搅拌桩墙施工工艺流程与H型钢SMW工法桩基本相同,差别在于插入的是预制构件,增加了构件制作环节。

具体工艺流程如下:场地清障、场地平整→测量放样→开挖沟槽、设置导架与定位→桩机就位→水泥浆液制备→喷浆、搅拌成桩→预制构件质量检查→预制构件吊装、定位→插预制构件→清理沟槽内泥浆→整理施工记录→施工完成。

2 项目应用介绍

2.1 工程概况

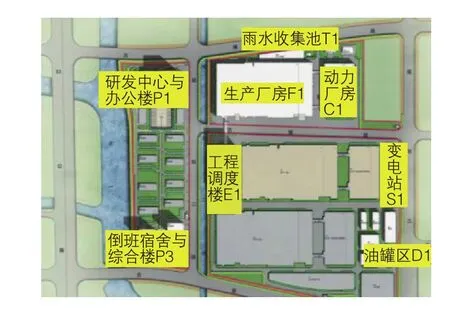

上海华力芯片生产线项目位于上海市浦东新区康桥工业区南区,场地东至规划中的良虹路、南至古恩路、北至古博路、西至北横河。项目总用地面积426 367 m2,建筑面积450 700 m2,主要建筑为F1生产厂房及支持区、C1动力厂房、E1工程调度楼、P1研发楼、P3倒班宿舍,以及废水处理站、变电站、柴油发电机、仓库等单位工程(图2)。其中,地上建筑面积396 510 m2,地下建筑面积54 190 m2。

图2 上海华力芯片生产线项目平面示意

2.2 地质条件

基坑开挖深度范围内土层分布:①素填土及局部分布的②层浜底淤泥,③层淤泥质黏性土及③夹层粉层砂与黏土互层,④层淤泥质黏性土。其中第③、④层淤泥质黏性土厚度大,其土层饱和,为流塑状软土,土的物理力学指标较差。

2.3 围护设计

本项目有8个建(构)筑物且设有地下1层,根据开挖深度不同:3个单体(T1、S1、D1)采用自然放坡形式;2个单体(P1、E1)采用水泥土搅拌桩重力坝形式;3个单体(F1、C1、P3)采用预制构件复合水泥土搅拌桩墙。

F1、C1、P3这3个单体基坑及围护形式具体情况如下:

1)F1生产厂房支持区基坑面积约3 500 m2,基坑延长约275 m,开挖深度6.8 m;C1动力厂房基坑面积约12 700 m2,基坑延长约469 m,开挖深度6.60 m;P3地下车库基坑面积约18 615 m2,基坑延长约576 m,开挖深度为5.95~6.85 m。基坑安全等级为三级。

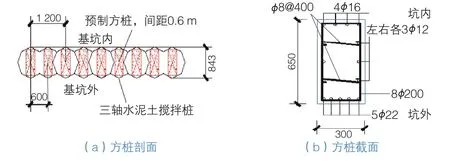

2)F1、C1、P3这3个单体基坑采用三轴搅拌桩φ850 mm@600 mm,搭接250 mm,水泥掺量20%(暗浜处调至25%),水灰比1.5~2.0,内插C30预制混凝土构件650 mm×300 mm,密插形式(图3)。桩长度:C1动力厂房为15.0 m和19.0 m,F1厂房为15.0 m,P3地库为15.0 m。插入比分别为1∶1.50、1∶1.43、1∶1.41。支撑体系采用工具式预应力鱼腹梁钢结构内支撑。

图3 预制方桩剖面及截面尺寸示意

3 关键施工技术介绍

3.1 水泥土搅拌桩施工

水泥土搅拌桩施工时必须按照SMW工法桩规定的成桩顺序和工艺要求进行(图4),其中阴影部分为重复套钻,以保证墙体的连续性和接头的施工质量,三轴水泥搅拌桩的搭接以及施工设备的垂直度补救依靠重复套钻来保证,以达到止水的作用。

图4 三轴搅拌桩施工顺序(套打连接)

3.2 预制构件吊装施工

按设计图纸加工预制构件前,制订吊装方法,对构件进行吊装验算。构件进场后,除常规要求外,需关注桩顶甩筋长度是否满足要求。由于预制构件顶标高低于地面,因此需根据桩顶标高要求,在甩筋处焊接φ12 mm、L=4 m的钢筋,用于控制下沉标高。预制桩宽度650 mm一侧画出中线,作为插入时垂直度控制依据。现场吊装时采用50 t履带吊,起吊时采用两点起吊法,预制构件插入时采用单点起吊法。

3.3 过程控制关键技术

1)成桩顺序和工艺及质量标准,除与常规SMW套打工艺相同外,主要采用二喷二搅工艺,考虑预制桩体积与型钢的差异和挤压效应,成孔深度较设计要求略深100 mm左右为宜。

2)预制桩插入时间:三轴桩成孔结束后30 min内,预制桩依靠自重插入下沉。

3)预制桩插入采用单点起吊,构件拉毛倒置于上方,在沟槽上方设定好型钢定位卡,以固定预制构件平面位置,并对垂直度进行控制。

4)测量预制构件标高,宜低于设计控制值100 mm。

5)待三轴桩硬化后,去除吊筋与型钢的连系。

6)检查与验收时,对已插入的预制桩,重点检查标高控制情况,尤其检查已完成的相邻桩的标高变动情况,对上浮高于200 mm的桩采用振动锤再次送入(图5)。

图5 预制构件插入完成后施工现场

3.4 存在的问题及解决措施

1)标高控制问题:3个基坑工程的围护分批施工,在进行第1个基坑工程施工时,由于设计标高要求,预制桩下插需送桩至地面下2 500 mm以上,再加上对排土效应预估不足,出现一定数量的标高偏差,约占总根数的25%,未达标高范围在300~1 500 mm之间,其中13根桩高出1 000 mm以上。经设计单位复核,作坑底补桩处理。其余桩的偏差,根据分布情况和相邻桩的关系以及受力分析,基本满足要求,不作处理。在后续的2个基坑工程中,首先对场地标高进行大面积卸土处理,使之基本达到与桩顶标高一致,并比设计钻孔深度超钻200 mm,预留上浮量,再同时对前后受挤压上浮超出标高的桩及时进行复压处理。另外,及时对沟槽内的泥浆进行排放。通过上述措施的实施,后续2个基坑工程围护顶标高得到较好的控制,标高误差基本控制在100 mm范围内。

2)工效问题:φ850 mm成孔与650 mm×300 mm断面预制构件的匹配度余量较小,造成预制桩下沉缓慢,常规每天仅完成14根,尤其是最后几幅更为明显。经与设计单位沟通,三轴孔径由φ850 mm改为φ900 mm,修改后的方案较之前能够更顺利地实施,相应的也提高了施工工效。

4 实施效果

3个基坑工程采用预制构件复合水泥土搅拌桩墙作为围护体,在基坑开挖施工的整个过程中,经过156次的监测,墙顶沉降最大值13.3 mm,墙体最大水平位移128 mm,深层水平位移最大值59.5 mm,尽管个别数据超出设计限值,但未发现有渗水痕迹,说明围护体的施工质量和刚度达到预期效果。

5 结语

预制构件复合水泥土搅拌桩墙作为新型围护体,优点明显,但在施工过程中还存在有待完善的地方,如标高控制问题和工效问题等。对于该新工艺今后的发展,笔者有以下几点想法和建议:

1)今后在进行预制构件的截面设计时,可以考虑预制桩断面改为两侧开槽或中间空腹等形式,可以较好地克服排土效应,更方便桩顶标高控制,当然构件加工成本也有待进一步考虑。

2)可对泥浆水灰比与排土效应的关系进行进一步分析和优化。

3)简易的操作工具有待配套,如送桩、复压、标高杆和搁置等。

4)编制相应的推荐标准和规定。