火力发电厂主汽阀阀体裂纹原因分析及修复工艺探讨

严长鸣

(神华四川江油发电厂,四川 江油 621709)

神华四川江油发电厂2×330 MW机组1 025 t/h锅炉由STEIN公司生产。2016年解体检查发现,主汽阀阀体存在4条裂纹,裂纹最大深度25 mm。通过检测、试验、分析,确认阀体裂纹系制造质量不佳与材质劣化较严重共同造成。对阀体裂纹采用打磨尽主汽阀裂纹、现场全氩弧补焊及热处理的修复工艺,并提出了切实可行的防范措施。

1 主汽阀概况

电厂主汽阀阀体材质为15CDV910-M,规格为Φ 910 mm×150 mm,设计温度540 ℃,设计压力18 MPa,实测厚度156 mm~217 mm,已运行146 500 h,累计启/停338次。停机检修时发现锅炉侧主汽阀阀体外壁存在4条裂纹(见图1),最长一条裂纹长度为152 mm,深度为25 mm;阀体表面存在珠光体、贝氏体两种金相组织,珠光体球化达4.5级;阀体表面不同部位硬度差较大,最高HBW227,最低HBW119。

图1 主汽阀阀体外壁裂纹形貌

2 主汽阀阀体裂纹原因分析

由于不能进行破坏性试验,仅对主汽阀阀体表层的化学成分和金相进行了分析,测试了阀体表面硬度。试验结果表明:其化学成分符合标准要求;金相组织异常,存在贝氏体和珠光体两种组织,其中大部分碳化物已分布在铁素体晶界上,珠光体、贝氏体区域痕迹消失殆尽,球化4.5级,实际造成阀体材料室温抗拉强度和屈服强度下降,蠕变极限和持久强度也下降,阀体蠕变速度加快;硬度上下限均超过标准要求。

因铸造阀门结构复杂、阀体厚度差达61 mm,导致阀体不同部位甚至同一断面的不同部位冷却速度及凝固时间不同,收缩不一致,加之型芯退让性差,收缩受阻,形成阀体收缩应力及热应力均大的局面。阀体厚度差大,热处理恒温时间难以兼顾,使主汽阀各断面和不同部位形成不同的金相组织,组织不同,胀缩系数存在差异,产生组织应力,故铸造阀体收缩应力、热应力、组织应力合成的残余应力大,在运行中不能被彻底消除。

主汽阀运行中工质压力造成的外壁拉应力较大。

结论:较大的阀体残余应力及阀体材质劣化造成的强度下降(许用应力下降)与运行时工质压力造成的外壁拉应力叠加后,运行中产生裂纹。所以阀体裂纹系制造质量不佳与材质劣化较严重共同造成。

3 修复工艺

3.1 处理方法选择

因主汽阀壁厚裕量较大,单机容量300 MW机组主汽阀阀体裂纹深度较小时,通常选用打磨尽裂纹、圆整打磨槽,在裂纹两尖端打止裂孔的办法处理。这种处理方式的优点是简单易操作,缺点是减小了承载截面积,打磨槽及止裂孔处应力集中系数变大,阀体承载能力降低,产生新裂纹的倾向较大。

该阀门因4条裂纹分布在较狭小区域,相对集中且最大深度25mm,按JB/T 5263—2005相关规定属重缺陷,故不宜选用打磨尽裂纹、裂纹两尖端钻止裂孔的简单处理方法,因此采用现场全氩弧补焊方法处理。

3.2 补焊及热处理工艺

3.2.1 施工人员

打磨工作由同类阀体打磨经验丰富的钳工担任,焊工及热处理工应具有焊接热处理经验,持有相关的焊工合格证及热处理工合格证,且证书在有效期内。

3.2.2 设备及工器具

电焊机型号:Ws-400(GTAW/SMAW两用逆变直流焊机,带高频引弧功能);电源极性:GTAW(Ws)直流正接;电加热器:履带式加热片+绳式加热器;热处理机:WDKⅢ-6120及DJK40(表计应检定合格);铠装热电偶;Φ100 mm,Φ180 mm角向磨光机;红外测温仪型号:TI120;此外还有钢丝刷、榔头、錾子等。

3.2.3 焊前准备

1)检查焊材R40质保书是否齐全,化学成分及常温各项力学性能应符合要求。

2) 检查试验用各种设备和仪器仪表,在检定校核合格期内,并应完好可靠。

3)焊丝应清除表面脏物并露出金属光泽。

4)焊前应掌握焊材、母材和焊机性能。

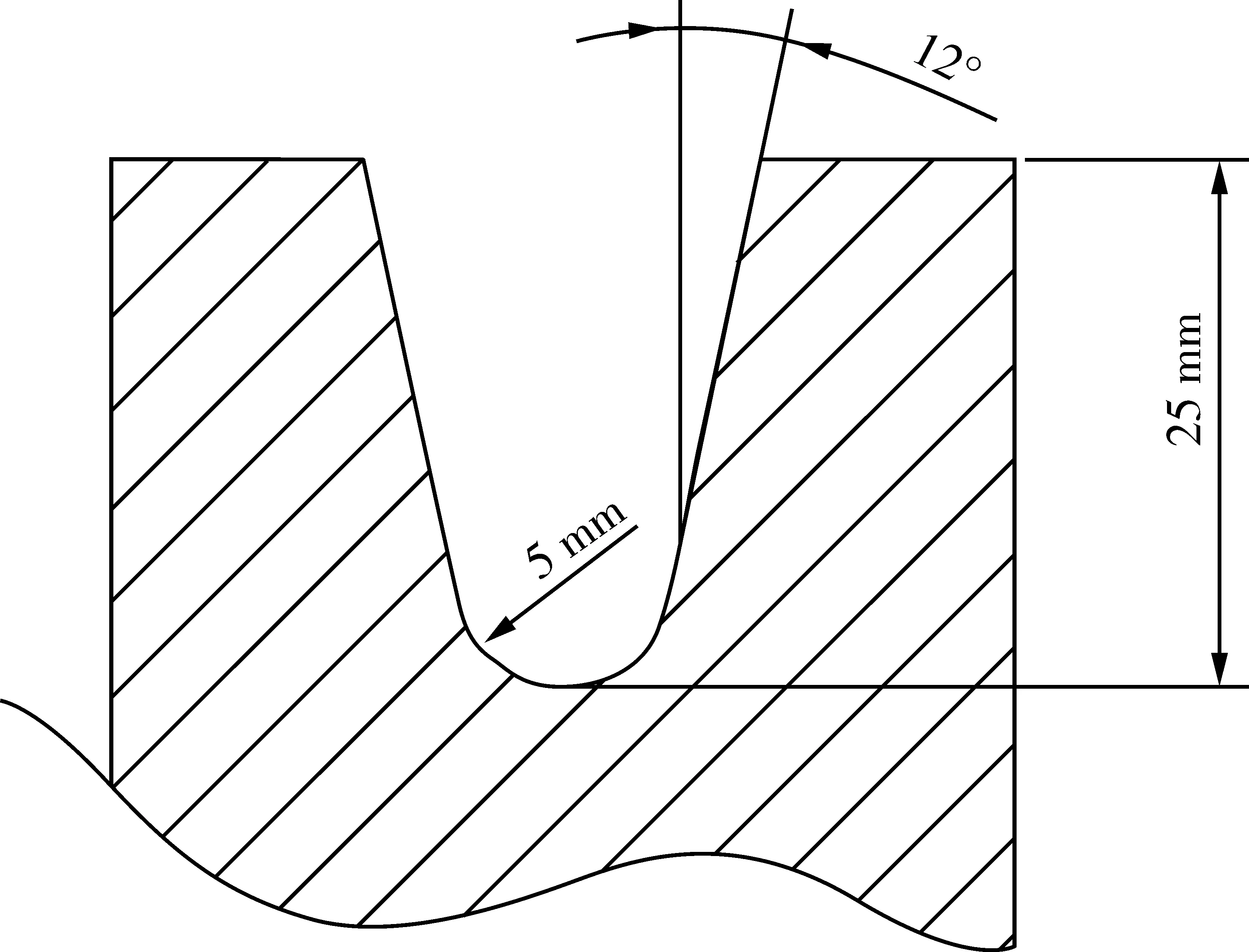

5)补焊前应根据无损检测结果对裂纹位置进行标识,采用机械加工的方法消除裂纹,再经无损检测确认裂纹已打磨干净;对打磨槽进行修磨至便于焊接且满足规范要求的坡口型态(见图2),清理干净坡口及周边20 mm范围内的水、油、锈等杂物。

α:10~15°;δ:原裂纹深度25 mm;R:5 mm图2 坡口型态

6)对全体施工人员进行安全技术交底。

7)办理用电及动火作业票,并将安全技术措施落实到位;焊接区域不得放置易燃易爆物品,并对可燃物采取隔离措施,现场用电设施、焊接设备、热处理电源(一次)的敷设和使用,应由电气专业人员拆装;热处理加热电缆和补偿导线,应有醒目标识;夜间作业现场照度满足需求;应安排专人现场监护。

8)确认施焊环境符合作业要求。

3.2.4 预热及层间温度控制

1)为避免热处理造成阀体变形及残余应力大的情形出现,预热及热处理应对裂纹区域的阀体整圈进行加热、保温,因裂纹最大深度仅25 mm,所以无须焊接过程中安排后热的去氢处理环节,焊完后即进行热处理便可。

2)采用远红外电加热。焊接时坡口边缘留10 mm左右不覆盖加热片。热电偶分别布置在坡口两侧各100 mm位置,沿补焊区域阀体整圈每90°布置1支热电偶,点焊热电偶使其牢牢固定在阀体外壁上并避免与加热片直接接触。

3)热处理机温度表、记录仪、热电偶误差应符合DL/T 819—2010的规定,温度控制点应充分考虑测温系统的误差值。施焊前必须用手持红外测温仪对坡口焊接点进行测温,确认预热温度在规定的范围后方可开始焊接。

4)按DL/T 869—2012相关规定,焊缝预热温度应严格控制在230~260 ℃,可用手持红外测温仪进行辅助测温,焊接过程中层间温度应严格控制在200~300 ℃,可用手持红外测温仪在起焊点前50 mm处左右测量层间温度,低于或高于工艺规范时应立即停焊,待加热或冷却到规范要求后方可继续施焊。

3.2.5 焊接

1) 焊接参数

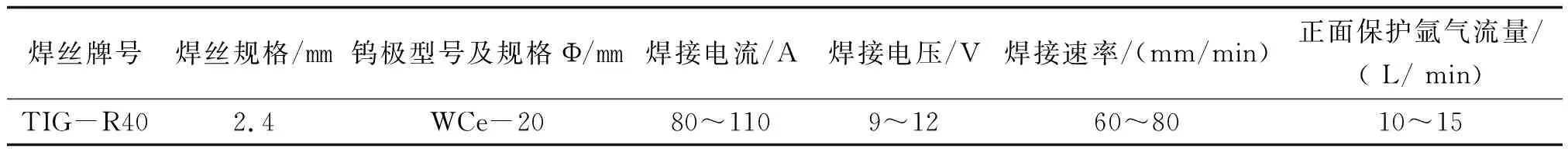

要综合考虑调节焊接电流和焊接速率两个参数,在保证熔合良好的情况下,尽可能使用较小的焊接参数(如表1)。

2)焊接难点及操作要领

15CDV910-M钢焊接时,熔池钢水黏度较大、流动性较差,焊接规范又较小,因而容易出现层间未熔及坡口未熔等缺陷。当焊丝送至坡口边缘时,电弧停留时间要适当长一些,尽量充分熔敷,不留夹沟。

焊缝接头应错开,收弧时应略做停留,将熔池完全填满后再引向坡口边缘处熄弧。并延长收弧时衰减电流的时间。

清理与检查,每焊完一层(道)需用角磨机彻底清理焊道沟槽等,特别是中间接头及坡口边缘位置、焊道收弧位置,清理完后目视检查无裂纹等缺陷后再施焊下一层(道)。

表1 GTAW工艺参数

焊接顺序:为减小焊接残余应力,先补焊4个打磨槽中最长最深的一个打磨槽→补焊远离最长最深的2个打磨槽中的一个→焊最长最深打磨槽附近的一个打磨槽→焊剩余的1个打磨槽。

3.2.6 焊后热处理

1)焊后应立即进行热处理,加热设备、热电偶布置与预热及保持层间温度相同,按DL/T 819—2010相关规定,加热宽度从焊缝中心起每侧不小于壁厚的7倍;保温宽度为每侧比加热宽度增加2倍壁厚;焊后热处理保温厚度40~60 mm为宜。

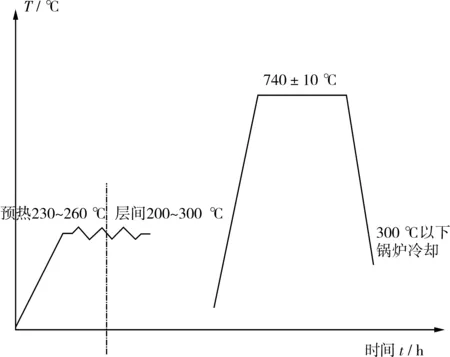

2)按DL/T 819—2010相关规定,确定热处理参数:恒温温度为740±10 ℃、恒温时间2 h、焊件内外壁温差≤20 ℃、升降温速率≤60 ℃/h(降温至300 ℃以下可不控制),示意图如图3所示。

图3 热处理曲线示意图

3.3 焊缝及母材检测试验

热处理完毕后,进行外观检查,按DL/T 869—2012有关要求进行,外观质量应达到Ⅰ类焊缝标准;打磨焊缝使其与母材平滑过渡;外观检查合格后进行超声及磁粉探伤、硬度测试、金相分析,所有检测试验项目必须合格。

3.4 不合格焊缝返修

若发现焊缝及附近区域母材存在超标缺陷,应采用原坡口制备及焊接热处理工艺重新进行焊接和热处理,直至检验合格。

4 防范措施

该主汽阀若发生泄漏将造成机组非计划停运,若发生爆漏则可能酿成灾难性后果,故应采取下列防范措施。

1)在该主汽阀周围设置安全围栏,挂上“高温危险”“禁止逗留”等安全警示标识。

2)机组启动过程中,严格按照升温升压曲线控制升温升压速率。

3)禁止主汽压力超过184 bar、主汽温度超过555 ℃运行。

4)机组运行时,运行每值应派人对主汽门及其旁路门检查一次,主要看有无蒸汽泄漏和听有无泄漏燥声,且严禁长时间在该区域停留,严禁到主汽门所在平台近距离观察。

5)该阀门自处理裂纹后每累计运行1 000 h应安排专项检测试验:对阀体进行100%无损检测、100%硬度测试,必要时做金相分析。

6)虽然自2016年补焊后,经过3次检查,至今未发现新裂纹,但要保障主汽阀安全可靠地运行,应于2018年将其更换为锻造主汽阀。

5 结语

综上所述, 铸造主汽阀质量不佳及材质劣化较严重是造成主汽阀外壁产生裂纹的主要原因;对存在裂纹的阀体“打磨尽裂纹+现场全氩弧补焊”的修复工艺,可用于材质无劣化或劣化程度较轻的阀体修复,也可用于阀体材质劣化较严重的阀体应急修复;基于大型铸造阀体存在残余应力大、易出现组织异常、性能欠佳等先天不足的情况,为保障主汽阀安全可靠地运行,对材质劣化较严重及劣化严重的铸造主汽阀宜更换为锻制主汽阀。