软土地区超深超大基坑施工风险控制技术

孔德志

上海建工四建集团有限公司 上海 201103

在软土地区超深超大基坑的施工中,会面临各类风险,归纳起来主要有2类:一类是基坑本体的风险,如发生支护体系失稳破坏、地下连续墙渗漏、坑底突涌等;另一类是对周围环境的影响风险,主要由基坑开挖、降承压水引起的坑外土体变形所致,并最终导致坑外的建(构)筑物、地铁、管线等发生不均匀沉降,影响其使用甚至可能引发安全事故。针对超深大基坑存在的施工风险,有不少文献结合各自工程的特点作了不同角度的探讨[1-4]。

本文以上海国际金融中心项目为背景工程,结合自身的特点、难点,对软土地区超深超大基坑的施工风险控制技术进行了研究和总结,希望对已有的研究成果提供有益的补充。

1 背景工程概况

1.1 基坑工程概况

上海国际金融中心项目位于上海浦东新区竹园商贸地块,为3家金融机构(上证所:32层、高220 m;中金所:30层、高200 m;中国结算:22层、高143 m)的办公楼,地面以下设置5层连通地下室。

本项目基坑占地面积48 860 m2,周长950 m,平面上分为塔楼顺作区、纯地下室逆作区及金融剧院区(图1)。其中塔楼顺作区与纯地下室逆作区之间设置了厚1 m的临时分隔墙,金融剧院区属于逆作区域,与纯地下室区连通,但采用顺作工艺施工。上证所、中金所、中国结算区域基坑普遍挖深分别为27.90、27.90、27.10 m,局部深坑最大挖深32.60 m;纯地下室区域普遍挖深26.50 m。

图1 上海国际金融中心基坑示意

1.2 工程地质条件

本工程场地属正常地层分布区,浅部土层分布较稳定,中下部土层除⑦2层的层面埋深局部稍有起伏外,一般分布较稳定。在135.30 m深度范围内地基土主要由黏性土、粉性土及砂土组成,一般具有成层分布特点。根据地基土的特征、成因、年代及物理力学性质可划分为9个主要层次(上海市统编地层第⑧层及第⑩层黏性土层缺失),其中,第③层上部与第②层之间分布有第③夹层黏质粉土,第⑦、⑨层再细分为若干亚层或次亚层。

1.3 支护方案

本工程基坑采用深53 m等厚度水泥土搅拌墙(TRD工法)+深46 m、厚1.2 m地下连续墙作为基坑开挖阶段的挡土隔水围护体。地下连续墙按“两墙合一”进行设计,地下连续墙兼作围护体与地下室结构外墙。基坑顺逆作区交界处采用厚1 m临时隔断地下连续墙,深度45 m。

上证所、中金所塔楼区和金融剧院区采用5道钢筋混凝土圆环支撑体系,中国结算采用5道钢筋混凝土对撑体系。

2 工程特点、难点分析及方案选型

1)工程体量大、建设周期长、工期紧。上海国际金融中心项目建筑面积516 800 m2,基坑面积48 860 m2,项目从挖土施工到工程竣工,合同总工期1 388 d。为了突出以塔楼为结构工期控制的关键线路,经过不同方案的比较,最终确定了“分坑顺逆结合,前阶段整体逆作,后阶段塔楼先顺作、纯地下室后逆作”的总体施工方案。相比较全顺作施工,该方案可以实现在逆作区地下室基础底板完成的同时,塔楼区上部结构封顶,总工期节省半年以上;同时采用“顺逆结合”的施工方案,还解决了施工堆场和道路交通的问题,极大地方便了施工。

2)基坑超大、超深,工况复杂,围护变形控制难。本工程基坑不仅超大,而且超深,总挖土方量1 500 000 m3;加上顺逆结合,上下同步交叉施工的复杂工况,使得基坑在土方开挖阶段,围护变形的风险很大。为了控制好围护变形,在方案策划阶段,顺逆结合的工况搭接关系显得尤为重要。经过计算分析比较,最终确定了如下具体工况设计:

① 第1阶段,纯地下室逆作区及塔楼顺作区第1、2层土方开挖,逆作区首层板(B0板)、B1板及顺作区第1、2道支撑施工。该阶段为大开挖、明挖,尽可能多出土,提高出土效率。

② 第2阶段,塔楼顺作区第3层土方开挖至底板施工完成,地下室结构再回筑至B1板;纯地下室逆作区域处于暂停施工状态。该阶段尽可能减小分坑间的刚度差,使得整坑刚度分布均匀,防止局部分坑变形过大。

③ 第3阶段,纯地下室区域及金融剧院区进行第3层以下土方开挖及地下结构施工;同时,顺作区地下室结构回筑至±0.00 m,上部结构继续向上冲高施工。该阶段实现了上下同步施工,缩短了总工期。

3)承压含水层无法隔断、降水周期长,风险大。本工程承压水风险很大,表现在以下几个方面:第⑧层隔水层缺失,第⑦、⑨层承压含水层连通,复合承压含水层达100 m以上,外围护体无法隔断承压含水层;分坑之间中隔墙未隔断承压水,因此顺逆作区分坑之间承压含水层连通,单坑降承压水会对相邻分坑产生影响,降水方案需要整坑考虑;降水周期非常长,达2 a之久。由于采用了顺逆结合的施工方案,在加快塔楼施工进度的同时,实际上也延长了地下室施工周期,降水周期越长,对周围环境影响越大;由于基坑超深,底板施工时已经挖穿了第⑦层承压含水层,增加了开挖面位置的压力水头,降水难度和风险加大,对井管数量和井点布置提出了很高要求。

3 基坑风险控制技术

针对本工程基坑超大、超深的特点和顺逆结合交叉施工的特殊工况,重点从围护变形和承压水两方面对基坑风险控制技术进行了总结。

3.1 顺逆结合工况下的基坑变形风险控制技术

3.1.1 中隔墙落低+逆作区首层盆式挖土技术

前文介绍过,基础施工的第1阶段采用了整体逆作的方式,即顺逆作区同步向下开挖土方,然后同步施工顺作区支撑和逆作区楼板。为了方便开挖和节省1层中隔墙的钢筋混凝土材料用量,同时也减少回筑期中隔墙的拆除工作量,采用了中隔墙落低1层的做法;另外为了使得明挖土方量尽可能多,减小下皮土暗挖方量,逆作区首层采用了两级放坡盆式大开挖的方法,放坡坡度1∶1.5,最大挖深6 m。为了减小外地下连续墙悬臂长度,控制地下连续墙变形,靠近地下连续墙侧设置边坡留土,宽16.5 m,留土位置挖深2 m。

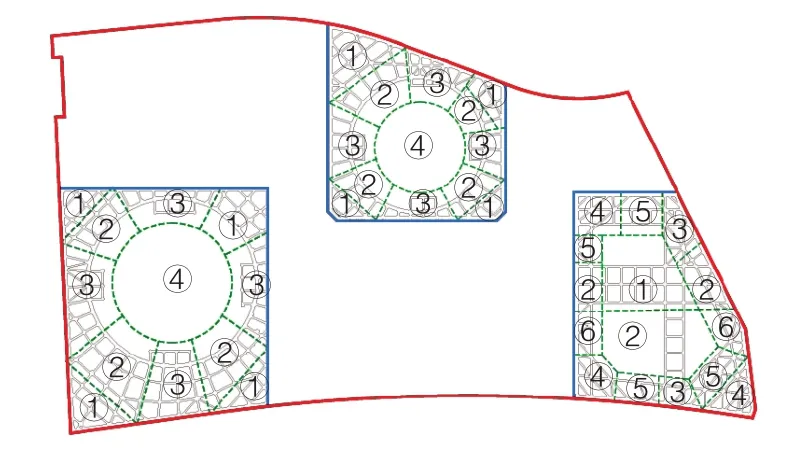

3.1.2 三圆环撑+对撑组合支撑体系下的挖土技术

本工程基坑周围环境相对宽松,除了中国结算角部坑外因为雨水泵房的原因,保护等级为一级,其余部分保护等级为二级。为了实现大开挖和避让塔楼,采用了三圆环撑体系,相对于对撑体系来说,环撑的刚度相对较弱,形成支撑作用的时间较晚,拆除支撑时变形释放最快。中国结算区域因为坑外环境保护要求较高,采用了对撑体系(图2、图3)。对于环撑体系,采用了岛式挖土,即先挖周边土,尽快形成环撑,留中间土最后挖。对于对撑体系,采用了盆式挖土,先尽快形成2个方向的十字对撑,然后形成角撑,最后完成剩余支撑部分。

图2 塔楼顺作区第2~5皮土挖土分块示意

图3 逆作区先期同步形成板带对撑体系

基坑开挖第2阶段,逆作区暂停,3个塔楼区域挖土要求同步平衡对称开挖,尽可能控制标高在同一水平面上,相差不超过1皮土,防止分坑区域之间高差过大,导致分隔墙变形较大,进而导致逆作区之间的压土失稳。

基坑第3阶段施工,逆作区挖土也应遵循同步平衡对称开挖,同时确保先完成2条东西向板带,使其形成“对撑体系”,有效控制外地下连续墙变形。

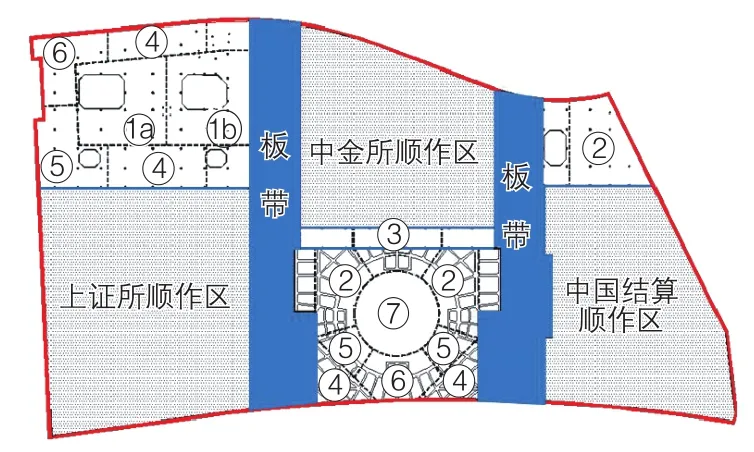

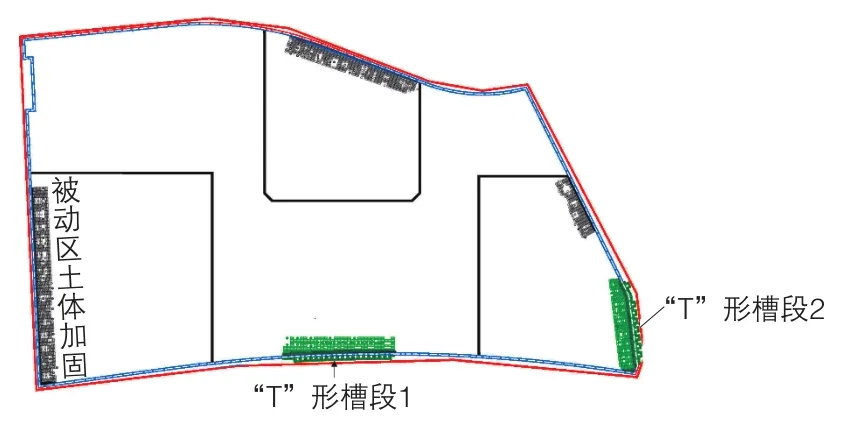

3.1.3 外地下连续墙大跨度暴露位置的变形控制技术

由于建筑功能的需要或环境保护要求高等原因,有些外地下连续墙存在大跨度暴露的地方需要进行处理,防止地下连续墙变形过大。采用的方法有2种:

1)增加地下连续墙刚度。由于剧场的需要,不能设置结构楼板,因此在金融剧院区域地下室外墙仅存在首层结构楼板和地下3层的2个支撑点,地下室外墙的跨度达到15 m。为提高地下连续墙整体刚度,增加后方土体对地下连续墙的约束力,在该区域连续长51 m的弧线范围内设计了连续17幅“T”形槽段(图4、图5),“T”形槽段翼缘部分深46 m,“T”形头肋板部分深30 m,且为了满足此区域局部楼板缺失后的结构受力要求,在每幅“T”形槽段内部设置总质量约10 t的2根暗柱,叠合在地下连续墙内共同抵抗墙外水土压力。在逆作区施工至底板时,“T”形槽段加固区外地下连续墙最大水平位移,大约相当于非“T”形槽段加固区外地下连续墙最大水平位移的一半,可见“T”形槽段整体刚度要比一字形地下连续墙大得多,对地下连续墙变形的控制效果非常明显。

图4 被动区土体加固及T形槽段区平面布置示意

图5 “T”形槽段

2)增加临时支撑。在中金所地下室设备机房落深区部位,B4板顶面距离大底板开挖面高达8 m,为了防止高净空下外地下连续墙变形过大,在B4板与底板中间设置了K撑,K撑节点与B4板部分梁柱节点相交,借此将外地下连续墙的部分水土压力传递给B4板,这种做法类似于顺作法中通过斜抛撑把外力传递给大底板(图6)。

图6 逆作区高净空断面上设置K撑

3.2 悬挂式止水帷幕条件下的长周期降水技术

3.2.1 悬挂式止水帷幕的设置与降水效果

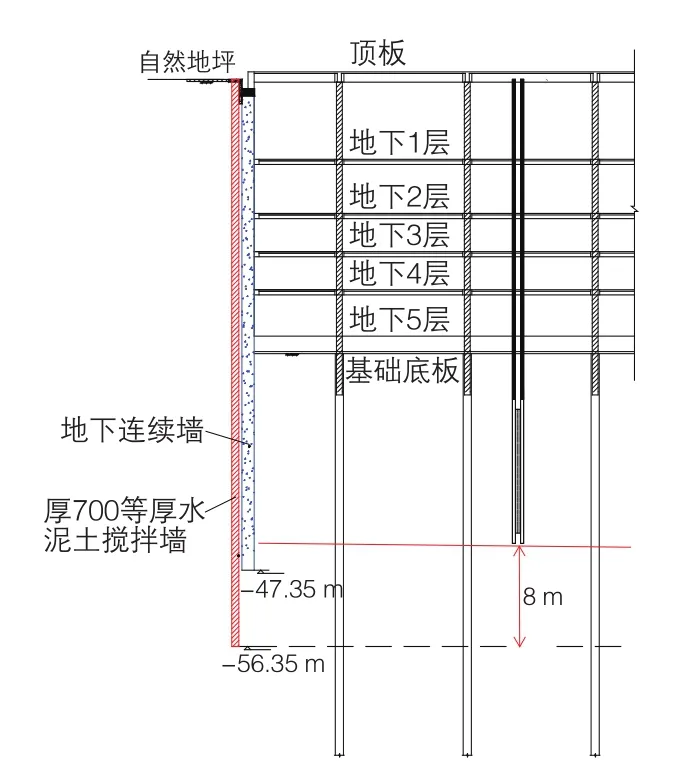

本工程复合承压含水层厚度在100 m以上,常规的外围护无法隔断承压含水层。结合经济性和安全性两方面考虑,最终采用了深53 m等厚度水泥土搅拌墙(TRD工法)+深46 m、厚1.2 m地下连续墙作为基坑开挖阶段的挡土隔水围护体(图7)。TRD水泥土搅拌墙作为止水帷幕,用来增加坑内外绕流路径,同时减少了地下连续墙长度,也节省了成本。坑内普遍区域井深45 m,低于TRD止水帷幕8 m。

图7 典型剖面示意

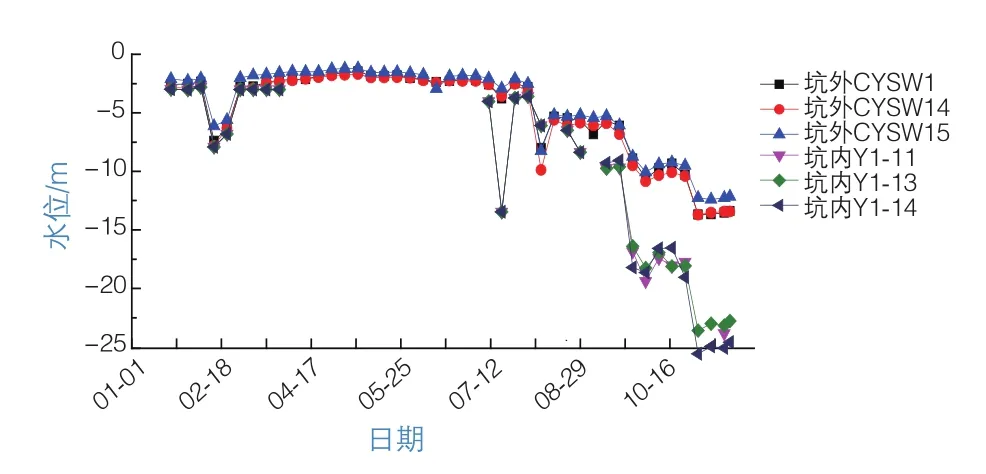

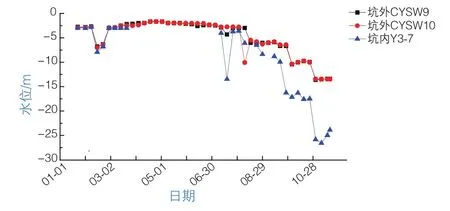

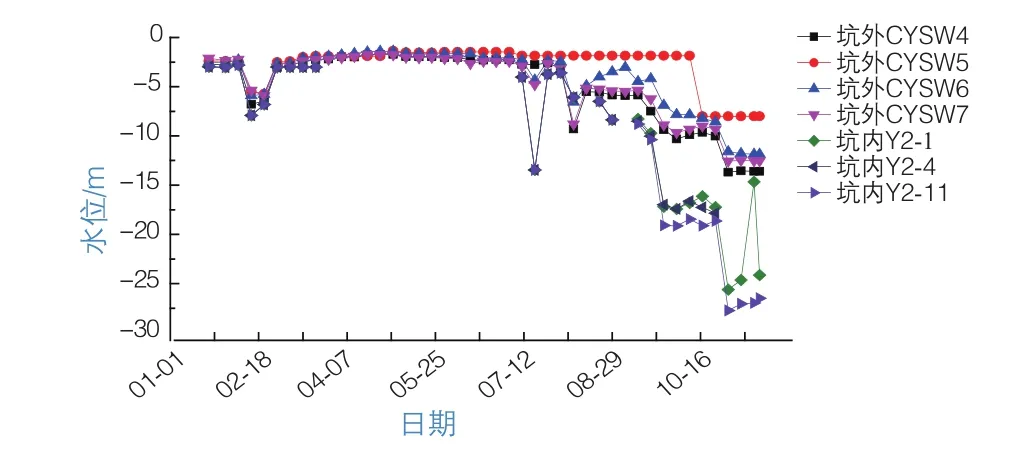

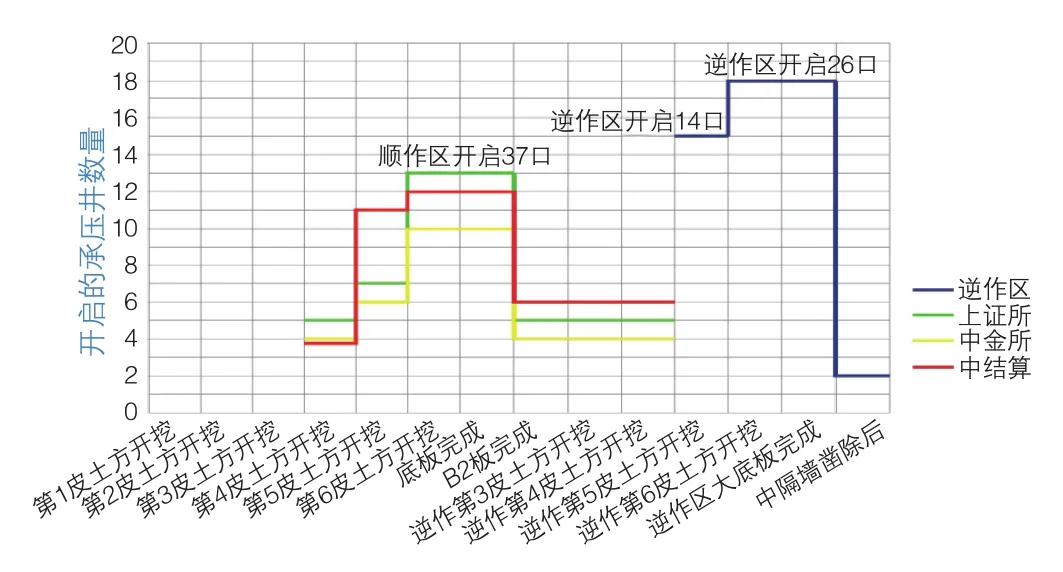

对坑内外水位进行了长期观测(图8~图10),当年8月份底开始施工顺作区第4道支撑,此时承压水水头压力与上覆土层质量达到极限平衡状态,继续往下挖土施工需要开启降压井进行抽水施工,在此之前的水位波动主要由抽水试验造成。到10月底开始进行顺作区大底板挖土施工。从图中可以看出,随着挖土深度的增加,降压井的开启数量和相应的坑内外水位降深也在不断地增加,但坑外的水位下降速率要比坑内的缓慢,坑内外的降深比在施工至底板时基本稳定在2.5左右,满足设计要求,证明采用这种悬挂式止水帷幕的方法对于减小对坑外水位的影响是可行的。

3.2.2 顺逆作区交叉递进式降水技术

本工程外围护未隔断承压含水层,而坑内深45 m中隔墙同样也没有隔断顺逆作区之间的承压含水层。因此,顺逆作区单个分坑降水会对相邻分坑产生影响,彼此存在水力联系。因此,结合前文中所讲的“顺逆结合,同步交叉施工”的工况,通过计算分析与现场水位实测,对承压水也采用了顺逆作区交叉递进的降水方法(图11)。

图8 上证所坑内外水位变化曲线

图9 中金所坑内外水位变化曲线

图10 中结算坑内外水位变化曲线

图11 顺逆作区降水井运行工况

在基坑开挖的第1、2阶段,仅仅开启顺作区部分井点即可满足整个基坑的施工作业;第3阶段进行逆作区第5皮土方开挖时,顺作区塔楼核心筒施工至地上4框至5框,顺作区结构自重荷载+桩基抗拔力已经平衡了绝大部分底板下的水压力。此时,切换顺逆作区的井点运行状态,开启逆作区部分井点,同时关闭顺作区所有井点,由于顺逆作区的水力联系,改为纯逆作区降水可以满足整个基坑的施工作业。这样一种交叉递进式降水方法是以开启最少的井点来满足整个基坑内的施工作业需求,是一种高效、低环境影响的降水方法。

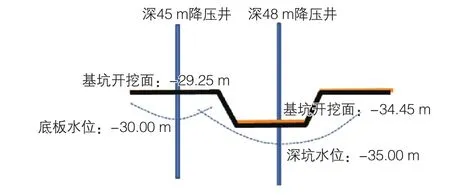

3.2.3 坑中坑阶梯降水技术

针对深坑及普遍底板区域不同的挖土深度,分别在局部深坑区域设置深48 m降压井,在普遍楼板区域设置深45 m降压井,同时对坑中坑实施阶梯状降水(图12),这样既满足了不同深度土方开挖对水位的控制要求,实现了按需降水,同时又不超降,将对周围环境的不利影响降到最低。图中数据为相对标高,地面标高-1.35 m。

图12 坑中坑阶梯式降水

3.3 承压水风险控制技术

3.3.1 远程智能监控技术

为了实现远程智能监控承压水,降低减压降水的运营风险,本工程采用了降水单位自主研发的“深基坑减压降水运行风险控制系统(ICDR)”。该系统由4个子系统组成,分别是无线远程数字化水位监控系统、工程降水智能预警系统、备用电源智能应急系统和水位-减压井智能控制系统。这套系统能够自动监测井点水位,并基于GPRS网络实现数据远程实时传输。水位异常时会报警,能够将水位自动控制在安全线范围内;断电时会报警,能够实现主供电线路与备用供电线路智能切换,实现断电时延时启动降压井。

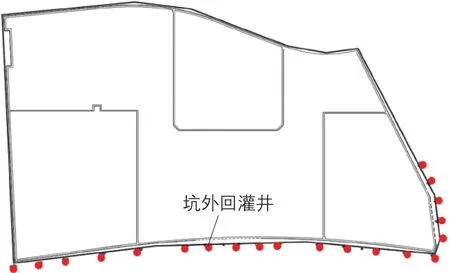

3.3.2 承压水存储回灌技术

考虑到本工程周边环境复杂,在雨水泵房和杨高南路立交一侧布置了20口回灌井(图13),平均间距20 m布置1口回灌井,井深51 m,滤头底部距离TRD水泥土搅拌墙底约3 m。

图13 回灌井平面布置

结合周边环境变形控制的要求,在坑内减压降水引发杨高南路和雨水泵房侧坑外水位降幅过大时启动坑外回灌,回灌用水采用现场蓄水箱中存放的地下水。根据前期水文地质勘察单井回灌试验的成果,在不考虑加压的作用下,回灌井平均回灌量约为3.0 m3/h。现场实际坑外水位降幅约5.5 m,未启动回灌井,仅作为应急措施。

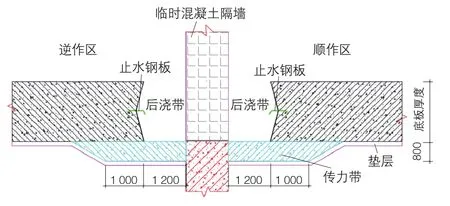

3.3.3 中隔墙位置防渗漏技术

分坑中隔墙位置往往容易发生渗漏,为此在临时分隔墙两侧设置宽1 200 mm后浇带,在后浇带处底板中设置止水钢板。考虑到水平传力以及防水效果,在后浇带下方设置宽2 200 mm、高800 mm的钢筋混凝土传力带(图14),既保证顺逆作区底板在后浇带封闭前的水平有效传力,又保证后期凿除分隔墙时防止此处渗水。

图14 底板传力带节点

除了在节点设计上考虑防渗漏,还必须考虑在后浇带位置附近留设一定数量的降压井作为应急措施,待后期中隔墙凿除、后浇带封闭后方能解除渗水风险。同样,回筑期封井也需以中隔墙为关键线路,从远离中隔墙的位置开始封井,按照由远及近的原则,最后封闭中隔墙附近的降压井。

3.3.4 围护渗漏风险控制技术

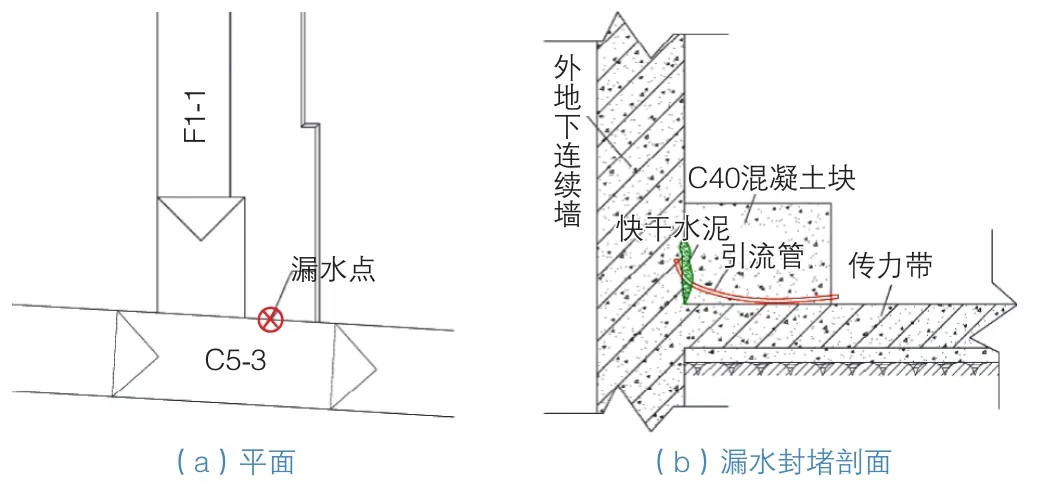

超深基坑的围护渗漏风险要比浅基坑大得多,而同样的深基坑在承压含水层未隔断的条件下施工,渗漏风险更大。如在清理中国结算顺作区基础底板时,我们发现临时分隔墙与外地下连续墙交界区域附近的底板上堆积有20~30 m3黄色粉质黏土,进一步检查发现“T”形外地下连续墙(C5-3)在底板面以上40 cm位置存在3~4 cm空洞,有浑浊水流从中流出。

现场立即组织了抢险堵漏,虽然空洞处水流被堵住,但仍发现持续有水从后浇带传力板带下方位置流出,说明出水点不止一点,而极有可能是延伸至底板下方的渗水带。继续采用聚氨酯封堵后浇带漏水位置的缝隙,但是效果不好,仍然冒水。判断原因有三:该位置地下连续墙接缝属于新老地下连续墙相交位置,地下连续墙施工时间相差4.5个月;外地下连续墙接缝施工质量不好,在底板面以下存在开叉等隐藏渗漏带;后浇带位置混凝土浇筑可能不密实,在承压水作用下形成渗水通道。

综合分析各方面因素,最后决定采用坑内压重+坑外注浆的处理方法(图15)。流程为:在外地下连续墙出水点处埋设了引流管,在确定水流只从引流管内流出,其余出水点均已封闭的前提下,在坑内漏水点位置浇筑1.2 m×2.0 m× 1.4 m混凝土块,将后浇带与地下连续墙接缝处完全封闭→在坑外地下连续墙与TRD水泥土搅拌墙之间打设3根高压旋喷桩,桩径1 m、深度35 m。第1根高压旋喷桩位于“T”形外地下连续墙(C5-3)与顺作区相邻外地下连续墙的接缝处。注浆过程中,持续有水泥浆从引流管内冒出,并有水泥浆浮于水面,连续注浆约11 t后,引流管已无水和浆液流出。紧接着,完成了另外2根高压旋喷桩(注浆量分别为17 t和7 t),共计注浆35 t,此时显示注浆压力较大,证明渗水通道已经完全堵住,无需再注浆。至此,地下连续墙渗漏问题得到控制。

图15 地下连续墙漏水及封堵示意

3.3.5 基坑突涌风险控制技术

在进行超深基坑底板施工阶段,要特别当心前期的勘探孔或未知管线。如果其刺穿承压含水层,即使在降水井开启的状态下,也有可能引起坑底突涌现象的发生。中国结算顺作区在进行底板深坑区域第6皮土方开挖过程中,发现某工程桩附近有一段直径约7 cm的管子暴露在挖土面上,材料属性和深度不明,有少量地下水从中流出,速度缓慢。该施工阶段,80%的降压井处于开启状态,承压水已经降低到挖土面以下1 m位置。针对此次突涌事件的处理,具体经过如下:

1)某天下午发现出水点,水流缓慢,采用少量快干水泥进行了临时封堵。

2)第二天凌晨出水点水量加大,8时左右深坑内积水达到1 m左右,随即开始坑内抽水,至18时深坑抽水见底,19时继续采用快干水泥进行封堵。结果发现,尽管快干水泥封堵用量加大,但由于承压水量过大,快干水泥无法形成有效封堵。23时,采用快干水泥拌土,对出水点进行回填覆盖。至第三天1时30分完成回填覆盖,基本停止了冒水。

3)第三天6时,回填点又发现有水渗出,水量不断增加。经多方讨论决定,采用聚氨酯对漏水点注浆,并根据注浆后的实际效果确定是否采取双液注浆等后续措施。24时后发现注浆未达到预期效果。

4)第四天9点,在吸取第1次注浆失败的经验基础上,将原先覆盖在出水点上的覆盖土挖除,准确找到出水点,进行了第2次注浆,经过几小时观察,出水点不再漏水,认为已经成功封堵,不再采用双液注浆等后续措施。

5)为了防止突涌风险的再次发生,施工方加快了深坑区挖土、垫层和底板施工速度,并对出水点区域部分垫层进行加厚处理,仅用10余天时间即完成了该深坑区域基础底板施工。至此,承压水突涌风险才算解除。

4 结语

本文以上海国际金融中心项目为背景,针对该工程超大、超深的特点,围绕顺逆结合同步交叉施工的复杂工况,重点对施工阶段的围护变形风险控制和承压水风险控制两方面进行了研究,得出如下结论:

1)为了减小基坑围护的变形量,在进行逆作区首层盆式开挖时,需要留设足够宽度的边坡留土;针对环撑和对撑体系的特点,分别采用了岛式和盆式挖土,做到快挖快撑,随挖随撑,尽可能减小时空效应。

2)针对分坑顺逆结合、同步交叉施工的复杂工况,为了减小坑内土压力差导致的中隔墙变形,需要同步平衡挖土。为了减小分坑之间的刚度差,控制基坑整体变形量,需要严格按照设计工况,做好顺逆作区上下同步交叉界面上的搭接施工,实现水平力的平稳传递。

3)当基坑围护在开挖或回筑期出现竖向大跨度暴露时,为了防止局部变形过大,可以采用加大围护体刚度和增设临时支撑的形式来控制风险。

4)对未隔断承压含水层的超深基坑降水施工,采用悬挂式止水帷幕进行降水的方法是可行的,但前期需要做详细的渗流数值分析和抽水试验,最终确定井点深度和布置。止水帷幕与井点两者深度差的取值很关键,这方面有待进一步研究,本工程取值8 m,最终坑内外降深比稳定在2.5,满足了设计和施工要求。

5)悬挂式帷幕降水条件下承压水风险更大,控制更难,需要做好充分的应急预案。本工程同时遇到了围护体渗漏和突涌两类风险,风险发生的原因和处理经过都是宝贵的经验,值得同类型工程参考借鉴。