五轴水泥土搅拌桩不同成桩模式的对比分析

周玉石

1. 上海城地建设股份有限公司 上海 200062;2. 上海城地岩土设计有限公司 上海 200062

水泥土搅拌法在软土地区应用十分广泛,主要原因在于该法将水泥、石灰等材料作为固化剂的主剂,通过特制的深层搅拌桩机械,在地基土中将土和固化剂强制搅拌,利用固化剂和土之间所产生的一系列物理化学反应,使之硬结成具有整体性、水稳定性和一定强度的水泥加固土,其机理明确,且相对其他工艺施工效率较高[1]。

目前,一般基坑围护止水和地基加固多采用二轴水泥土搅拌桩和三轴水泥土搅拌桩(SMW工法)。二轴水泥土搅拌桩(简称“二轴搅拌桩”)施工工艺在实际工程中应用广泛,不但可作为围护结构重力式挡墙或止水帷幕,也可作为基底加固措施。二轴搅拌桩搅拌深度理论上可达到18 m,但施工过程中由于搅拌桩成桩设备本身的问题,施工效率较低,成桩质量较难控制;三轴水泥土搅拌桩(简称“三轴搅拌桩”)在20世纪90年代从日本引进到国内时主要是施工SMW工法用的,施工工艺中采用大水灰比设计,水泥土浆液流动性好,便于H型钢植入。该种搅拌桩浆液搅拌均匀,止水效果较好,且搅拌深度也较大,理论上可达到33 m。但三轴搅拌桩在成桩过程中有较大的溢浆现象,大量水泥成为置换土被浪费。此外,大水灰比的水泥浆又将导致桩体强度降低[2-5]。

随着市场竞争的加剧及机械设备性能的不断提升,在水泥土搅拌法施工领域出现了工效更高的五轴水泥土搅拌桩施工机械。但目前,在施工环节中我们可以看到2种外观类似但设备性能、工艺参数、施工流程均不同的五轴水泥土搅拌桩施工设备。笔者根据2种搅拌桩机械的不同成桩机理加以区分,分别称其为置换式五轴水泥土搅拌桩(简称“置换式五轴桩”,图1)和强制搅拌式五轴水泥土搅拌桩(简称“强制搅拌五轴桩”,图2)。

图1 置换式五轴水泥土搅拌桩设备

图2 强制搅拌式五轴水泥土 搅拌桩设备

1 置换式五轴桩

水泥土搅拌法置换式成桩我们可以理解为:在固化剂注入的过程中调大水灰比(通常认为水灰比大于1.5即为大水灰比),保证所形成的水泥土浆液具有较好的流动性。钻杆及搅拌叶片运动一方面保证钻杆向下钻进,另一方面使得水泥土浆液不断地上下左右流动。通过流动实现固化剂与土体的充分、均匀拌和。这个过程中由于水掺入得较多,因此含有固化剂的置换土也大量的从孔内被排出,产生较多的置换土。为了保证所形成的搅拌桩具有设计要求的强度和抗渗性能,采用该种方法所需的水泥掺量较高(三轴水泥土搅拌桩水泥掺量在20%~22%)。

置换式五轴桩是沿用三轴水泥土搅拌桩的成桩机理及工艺参数,采用大水灰比及较多水泥掺量的施工工艺。它是在原有三轴水泥土搅拌桩机械设备的基础上发展而来,增加了2根钻杆,施工的功率大幅提高。但置换土多的问题仍然存在,置换量通常是加固量的35%~60%。

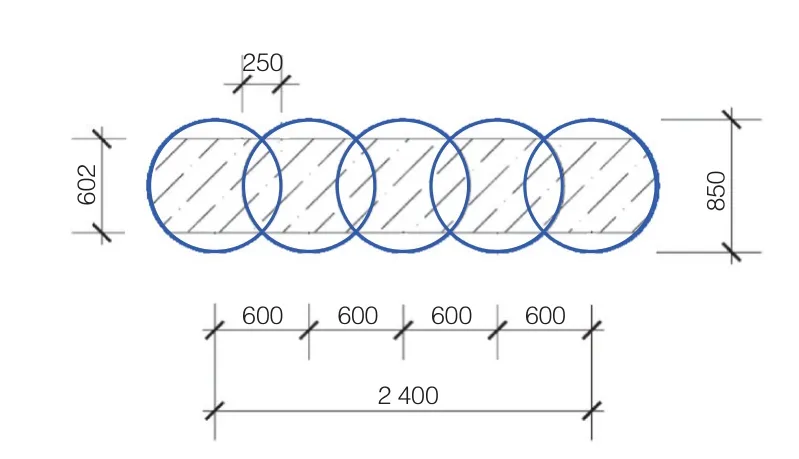

目前该类设备桩径多为850 mm,钻孔中心距为600 mm[6]。

2 强制搅拌五轴桩

在搅拌桩施工过程中,在固化剂注入后利用钻杆驱动的搅拌叶片将土体和固化剂在原位进行高强度充分拌和。在此过程中,土体与固化剂的混合物通常不具备较好的流动性。固化剂分布的均匀性则是通过改进喷浆模式及加大搅拌强度来实现的。此类成桩模式我们可以认为是强制搅拌式成桩。该类搅拌桩效果的控制指标是单点切割次数。

强制搅拌五轴桩是将二轴水泥土搅拌桩强制搅拌式成桩的机理与三轴水泥土搅拌桩“一上一下、两喷两搅”的施工工艺流程有机地结合起来,形成的一种独特的强制搅拌式五轴水泥土搅拌桩机械和工艺。它选用了较小的水灰比(0.8~1.2),水泥掺量也沿用了二轴水泥土搅拌桩的用量,即13%。由于掺入的固化剂总量相对较少,故搅拌桩施工过程中产生的置换土也较少,通常低于总加固量的5%。

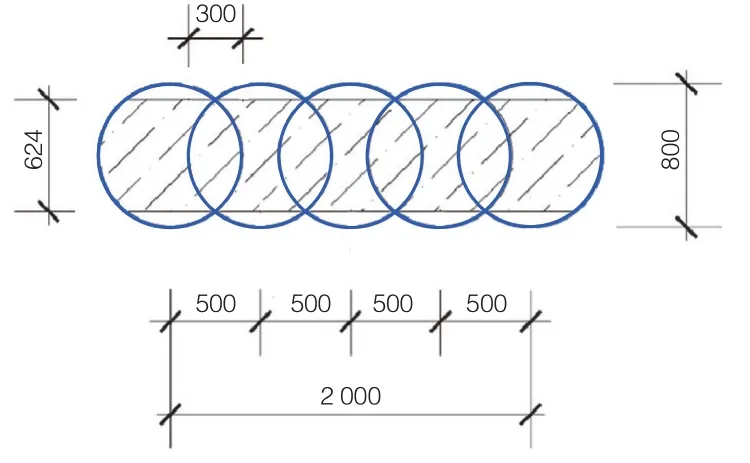

目前该类设备桩径有2种,分别为700、800 mm,钻孔中心距为500 mm[7]。

3 不同成桩模式五轴水泥土搅拌桩施工工艺对比

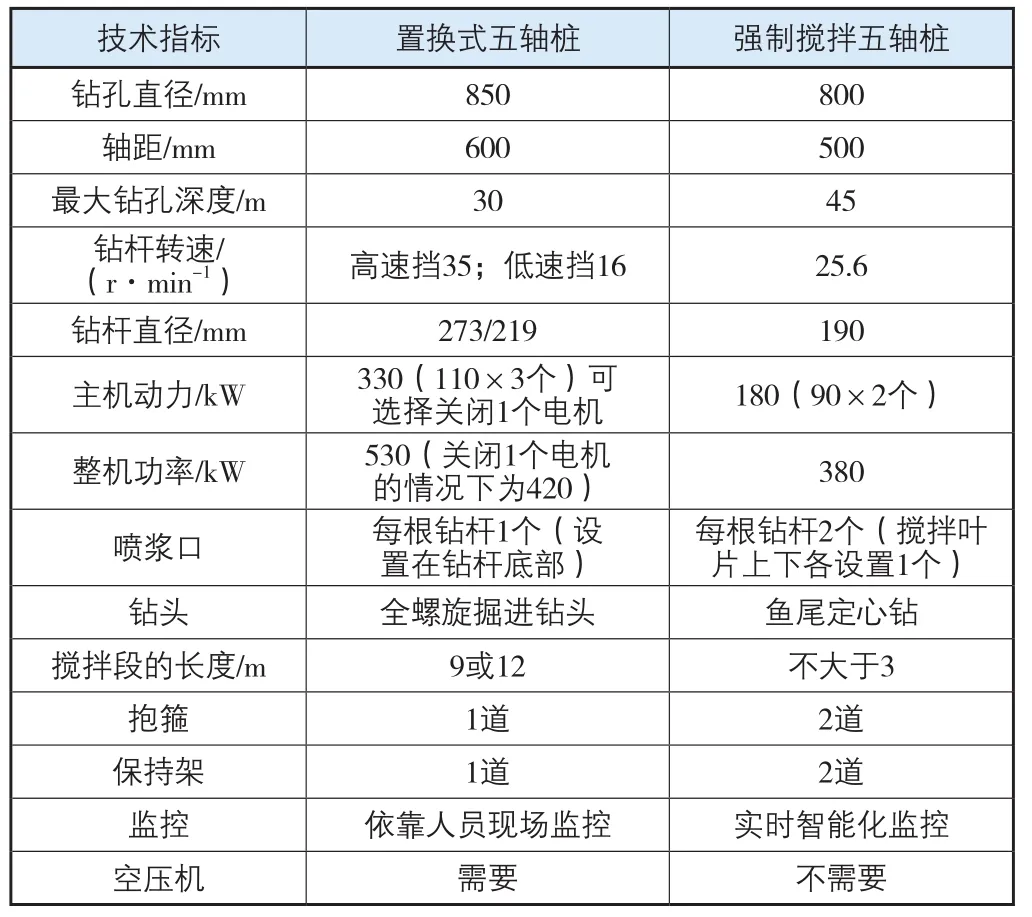

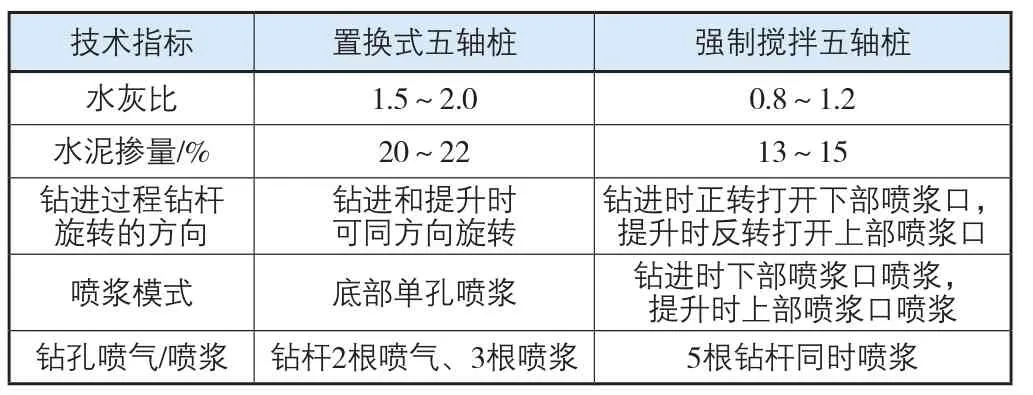

工艺是将原材料或半成品加工成产品的方法、技术等。而施工工艺则是选择适当的材料、机械,通过合适的施工方法及具体步骤来实现特定的工程产品。为了理解以上2种五轴水泥土搅拌桩的区别,我们需要细致地剖析这2种工艺的设备(表1)、施工方法及步骤的差异。

表1 2种五轴桩设备的差异

3.1 设备的差异

从表1可知,虽然设备外观类似,但是在设备性能指标上还是有很多不同的。下面就具体指标进行深入分析:

1)虽然强制搅拌五轴桩直径比置换式五轴桩小50 mm,但形成的搅拌桩止水帷幕墙体却厚22 mm,总体搅拌桩方量在减少的情况下,增加了止水的可靠性(图3、图4)。

图3 置换式五轴桩成孔示意

图4 强制搅拌五轴桩成孔示意

2)钻杆直径及钻杆搅拌段长度有较大区别。置换式五轴桩钻杆直径大,且设置搅拌叶片的钻杆长度大,此种设置可保证水泥土浆液在施工过程中一直保持流动的状态。强制搅拌五轴桩通过减少钻杆直径及减短搅拌段长度进而减少钻杆与土体之间的摩擦力,使得动力需求达到较为经济的水平。

3)强制搅拌五轴桩通过动力需求分析,选择了与三轴搅拌桩相近的380 kW的整体功率,与置换式五轴桩相比具有更好的现场用电适应性。

4)强制搅拌五轴桩相对于置换式五轴桩在抱箍及保持架方面均增加了1道,增加了桩体垂直度的可靠性。

5)使用智能化监控设备提升了搅拌桩质量的稳定性。

3.2 工艺及施工步骤的差异

2种五轴桩的工艺如表2所示。从表2可知,2种不同的五轴桩工艺有较大不同,这源于它们各自成桩模式的不同,但施工步骤区别并不大,只是施工过程中置换式五轴桩需要打气,且5根钻杆中2根喷气、3根喷浆,而强制搅拌五轴桩的5根钻杆均喷浆。

置换式五轴桩施工工艺流程为:场地平整→测量放线,开沟槽→桩机就位→桩机复测→启动自动送浆系统、送浆,启动空压机送气,启动钻机掘进搅拌→正转掘进搅拌喷浆70%至设计桩底标高→在设计桩底标高上下0.5~1.0 m区间进行复搅→反转提钻搅拌喷浆30%至桩顶标高→一组结束,移至第二组继续施工。强制搅拌五轴桩施工工艺流程为:场地平整→测量放线,开沟槽→桩机就位→桩机复测→启动自动送浆系统、送浆,启动钻机、掘进搅拌→开启集成计算系统监控成桩关键控制参数→正转打开下喷浆口,关闭上喷浆口,掘进搅拌喷浆70%至设计桩底标高→在设计桩底标高上下0.5~1.0 m区间进行复搅→反转打开上喷浆口,关闭下喷浆口,提钻搅拌喷浆30%至桩顶标高→一组结束,移至第二组继续施工。

表2 2种五轴桩工艺差异

4 案例分析

4.1 工程概况

董家渡某地块项目位于上海黄浦区,地上建筑由6栋住宅塔楼、1栋酒店公寓、1栋2层设备用房构成。整体设地下2层车库。由于拆迁问题,该项目基坑分区进行实施。基坑开挖深度为9.7~10.51 m,局部落深在1.2~1.5 m。基坑围护总体采用排桩结合坑内2道钢筋混凝土支撑的形式。

本工程场地为典型的上海软土地层,地基土主要由软弱的黏土、中密-密实的砂土和粉土组成。该工程土层较为特殊的情况为①3层灰黄色黏质粉土,俗称“江滩土”,分布较广且层厚在0.6~5.2 m之间。此外②3层灰色黏质粉土在场地内普遍分布,厚度最大达17 m。①3层、②3层渗透性均较好,在水头压力作用下易发生管涌、流砂等不良地质现象。

4.2 方案及设备选型分析

4.2.1 比选的前置条件

初期基坑围护形式综合比选时,根据工程安全、经济、合理的原则,围护结构形式在钻孔灌注桩结合φ850 mm水泥土搅拌桩止水帷幕与φ850 mm的SMW工法2种方案中进行选取(基坑内均采用2道钢筋混凝土支撑)。考虑到工程的特殊性,比选时着重考虑以下边界条件:

1)地块周边环境较为复杂,特别是场地内还有需要保护的历史性建筑“沈宅”。

2)地层情况较为复杂,①3层、②3层渗透性均较好,且项目距黄浦江较近,如以上2个土层与江水存在水力联系,则基坑出现渗漏水时情况更为危险。

3)由于拆迁问题,该项目基坑分区进行实施,建设单位施工成本极高。方案比选时应在确保基坑安全的前提下选取较为经济的围护结构方案。

4)由于整个基坑分区达11个,前期施工完成的围护桩体在施工相邻基坑时均存在超出围护结构设计图纸中规定年限的问题,部分已重新评审。因此,后续施工工期极为紧张。

4.2.2 围护方案比选

1)钻孔灌注桩结合φ850 mm水泥土搅拌桩止水帷幕。该方案的优点较为突出,即围护结构桩体刚度大,开挖过程中可较好地控制环境变形;水泥土搅拌桩止水帷幕位于钻孔灌注桩外侧,不容易出现受力开裂渗漏的情况。但同时该方案的缺点也显而易见:

① 造价高。单从每延米竖向围护结构构件造价对比中钻孔灌注桩就远远高于SMW工法。且由于拆迁问题,地块分区实施,在采用钻孔灌注桩加水泥土搅拌桩止水的方案时,水泥土搅拌桩止水帷幕需在围护钻孔灌注桩桩体两侧均布设,工程量大幅增加。

② 施工速度慢。本围护结构方案由2种工艺组合而成,需先施工φ850 mm水泥土搅拌桩后再跟进施工钻孔灌注桩。施工工期较SMW工法长。

2)φ850 mm的SMW工法。该方案相对于钻孔灌注桩方案有一定的造价优势,且施工速度也较快。但同时也存在以下缺点:

① 围护结构刚度较弱。在控制周边环境变形的能力上,SMW工法较钻孔灌注桩方案是相对较弱的。此外,设计人员及专家也担心变形过大后作为止水帷幕的水泥土搅拌桩会开裂渗水。

② 地层情况的特殊性决定水泥土搅拌桩工艺参数应慎重选取。场地分布土层砂性重,常规水泥土搅拌桩在施工过程中可能会出现离析、砂土成层的情况。由于工程距黄浦江距离较近,水力补给可能很充分。若出现搅拌桩搅拌不均,砂土沉积成层导致渗漏则后果不堪设想。

4.2.3 设备优选

经过多轮的讨论,方案的选取方向确定为在安全的前提下充分考虑造价及工期等因素。设计人员通过计算,确定SMW工法可满足工程安全需要,可作为进一步讨论的方案。设计人员联合施工人员在深入研究分析机械设备特点的情况下确定最终方案。

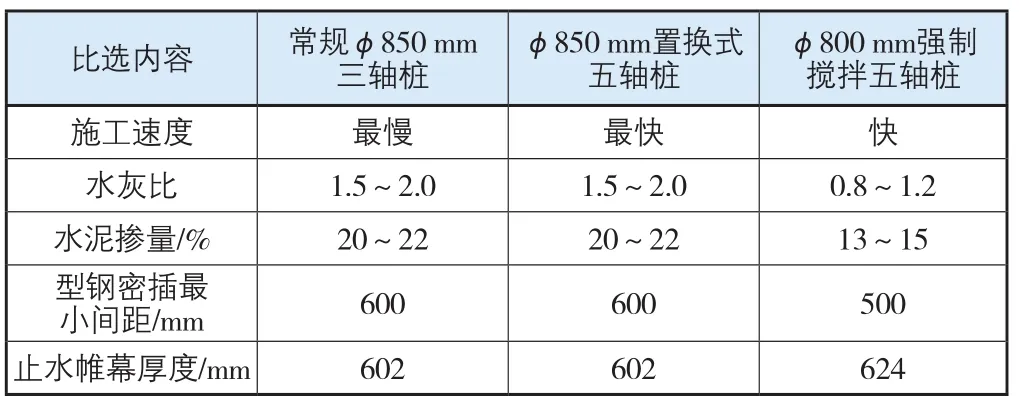

如采用SMW工法,目前可选取的机械设备(表3)有以下几种:常规φ850 mm三轴桩、φ850 mm置换式五轴桩、φ800 mm强制搅拌五轴桩。

表3 实例工程中可选机械性能比选

根据对以上机械设备性能的分析,设计人员提出了紧密依托φ800 mm强制搅拌五轴桩植入H700型钢的围护结构方案。该方案有以下优点:

1)由于φ800 mm强制搅拌五轴桩钻杆轴距为500 mm,型钢插入的根数是φ850 mm三轴搅拌桩或φ850 mm置换式五轴桩(轴距均为600 mm)的1.2倍。有效增加了围护结构控制变形的能力。

2)由于强制搅拌五轴桩采用13%~15%的水泥掺量,搅拌桩桩体造价低于φ850 mm三轴搅拌桩和φ850 mm置换式五轴桩。虽然型钢数量增加了,但工程总体造价较钻孔灌注桩结合水泥土搅拌桩止水帷幕的方案有较大的优势。

3)由于强制搅拌五轴桩采用较小的水灰比(0.8~1.2),较好地解决了砂性土中水泥土搅拌桩可能出现的砂土离析、成层的问题。此外,φ800 mm强制搅拌五轴桩较φ850 mm三轴搅拌桩或φ850 mm置换式五轴桩止水帷幕厚22 mm,进一步减小了止水帷幕渗漏的可能性。

4.3 工程实施中问题的发现及解决

强制搅拌五轴桩水灰比较小,成桩后水泥土流动性较差,型钢依靠自重仅插入1/3~1/2桩长[3]。为保证型钢能顺利沉至标高,现场初期采用高频振动锤辅助沉桩。虽然高频振动锤可以有效减少对周边环境(包括历史性保护建筑)的影响,但型钢植入过程中由于仅有下部限位器一个约束点,垂直度较难保证。

针对以上问题,施工中通过调整型钢植入设备,采用静压的方式来施工,有效地确保了型钢垂直度,通常垂直度可达1/250。由于是采用液压驱动,施工过程中无振动、无噪声,文明施工得到好评。

5 结语

根据以上对2种不同成桩模式的五轴水泥土搅拌桩施工设备、工艺的对比分析,加之对实例中围护结构方案、设备选型分析及结果验证,可以进一步得到以下结论:

1)置换式五轴桩和强制搅拌五轴桩虽然外观较相似,但在设备各部分组成特性、施工工艺参数及流程上均存在较大差异,应属于2种不同的水泥土搅拌桩类型。

2)置换式五轴桩无论设备特性,还是施工工艺参数流程上均与三轴搅拌桩极为相似,可以认为其是三轴搅拌桩的一种衍生产品,可参照三轴搅拌桩进行设计与施工。而强制搅拌五轴桩既不同于二轴搅拌桩,也不同于三轴搅拌桩,可以认为是一种全新的搅拌桩工艺。

3)强制搅拌五轴桩较置换式五轴桩有以下优势:

① 强制搅拌五轴桩工程造价更便宜,不但节约了7%的水泥,而且减少了置换土的外运费用。

② 一方面,强制搅拌五轴桩采用了小水灰比,在水泥的使用量上更加节约,搅拌桩的强度较高,抗渗性能较强;另一方面,设备上搅拌叶片集中在钻杆端部且分布较密,有效地增加了搅拌强度,保证了搅拌桩底部的施工质量。

③ 强制搅拌五轴桩具有较小直径的钻杆及较短的搅拌叶片分布,这使得设备与土体接触时的阻力有效减小。因此在配备动力时仅用了2台90 kW的电机,提升了该设备的现场适应能力。

4)由于2种五轴桩设备参数、工艺流程不同,也因此具有不同的适应能力和造价水平。设计施工时应针对工程特点合理选择机械设备。

5)在与H型钢结合形成SMW工法时,由于强制搅拌五轴桩水泥土黏稠,流动性差,常规靠自重沉入H型钢的方式不可取,应选取特定的机械设备加以辅助,确保垂直度满足设计要求。