基于PLC的煤矿采掘设备电控系统的设计

唐会成

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

随着我国煤矿机械化开采持续发展,采掘设备电控控制系统的先行性、稳定性、重要性不断显现,电气控制系统的性能直接关系到采掘设备的生产效率,可编程序控制器PLC在现代控制领域不在局限于逻辑控制,广泛应用于运动控制、过程控制等领域。随着煤矿企业对安全高效生产的重视,采掘设备对电气控制系统稳定性、可靠性要求达到了新的高度。本文通过对采掘设备电气控制系统硬件组成及功能介绍,利用PLC控制技术提高采掘设备自动化控制水平。

1 电气控制系统总体设计

1.1 电气系统构成

采掘设备电控系统主要包括:主电控控制箱、不同功能的电机、操作箱、人机界面、遥控器、各类传感器、照明等,采掘设备电气控制系统总体设计如图1。电气控制系统总体设计描绘了各电气部分之间通讯和现场信号采集的结构,掘采设备上电气控制功能的最终实现依赖于各个电气部分的可靠运行。

图1 总体设计图

2 电气系统功能

本系统以PLC做为核心控制器,负责采集处理各类开关量及模拟量信号并执行相应的功能,配以相应输入输出及信号调理电路,实现采掘设备本地控制或遥控控制,完成系统漏电闭锁、过载、断相、过热等多种保护功能。

(1)控制模式:控制系统设有本机和遥控2种控制方式。本机控制方式通过驾驶室操作箱实现,通过本机操作箱控制按钮可实现设备电机启停、故障查询、操作方式选择等;遥控控制即遥控发射器与遥控接收机之间建立无线通讯,PLC控制器通过读取遥控接收机数据,根据数据代表的命令执行相应的控制功能,操作人员通过远程遥控操作可以更好的掌控设备以提高生产安全。

(2)保护功能:系统具有完善的保护功能,PLC对系统供电电压、电机工作电流、电机绕组温度、液压系统油温油位等参数均实时检测。PLC检测到参数异常或超出设定值,PLC停止设备运行并通过人机界面显示故障信息,为电机提供可靠的保护,有利于故障排查提高工作效率。

(3)人机界面:人机界面是操作人员了解采掘设备工作状态、故障信息的窗口,显示器采用台达DOPS515,通过组态软件编辑友好人机交互界面,实时显示采掘设备运行的状态等参数,通过界面切换还可以查看PLC各IO口输入输出点的状态,设备发生故障时可显示故障相关信息及解决办法。

3 主电气控制箱

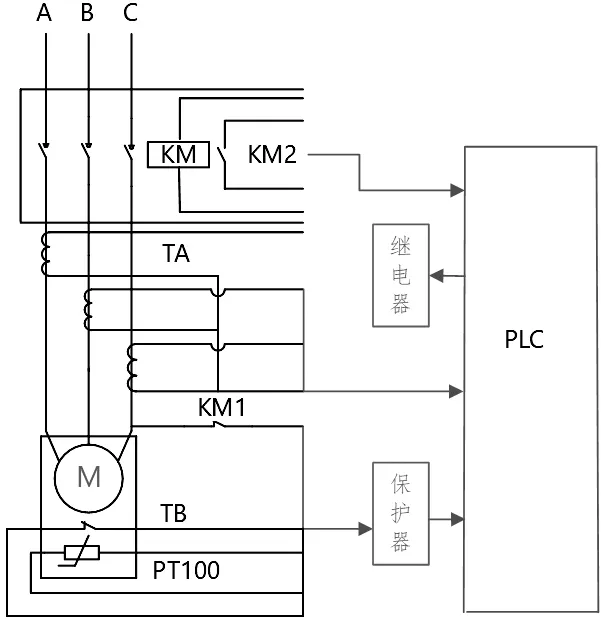

主电气控制箱是整体控制系统的核心,内部装有PLC控制器、PLC扩展IO模块、断电器、隔离开关、接触器、综合保护器、电流互感器、控制变压器等 。主回路控制原理框图如图2所示。

图2中,KM为交流真空接触器,TA为电流互感器,KM1为接触器的常闭辅助节点,KM2为接触器的常开辅助节点,TB为电机绕组温度保护开关,当电机绕组的温度过热保护时,TB温控开关断开,PT100为埋在电机绕组里的铂电阻,用于采集电机绕组温度并通过显示器实时显示。保护器实现漏电闭锁、电机过热保护、PT100信号隔离变换。PLC控制器对采集的信号分析、处理、判断,根据软件控制程序执行复合逻辑控制。

图2 总回路控制原理图

4 软件设计

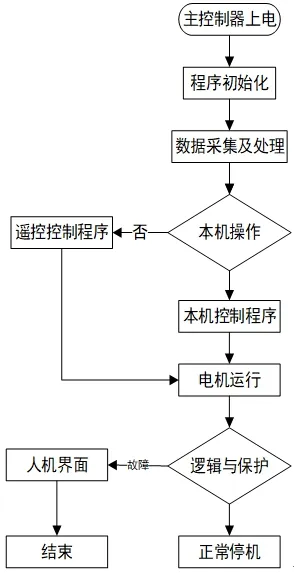

图3 控制系统流程

控制系统的软件设计主要由3部分组成,分别为系统初始化、本机操作、遥控操作。控制系统流程图如图3。

4.1 初始化

初始化程序由两部分构成,系统PLC控制器上电以后,PLC首先进行系统自检,确定PLC硬件包括扩展模块及通讯口是否正常,而后进行PLC输入输出口所接外部器件是否正常,如电机没有启动前,PLC采集电流互感器初始值应为6400左右(电流互感器输出2~10V,对应PLC模拟量AD转换6400~32000)。

4.2 本机控制

本机控制通过检测操作箱上的本机/遥控操作模式开关来现实,开关打到本机控制,则PLC本机控制输入点接通,此时可以通过操作箱功能按键实现对采掘设备的控制,而遥控器操作则无效。

4.3 遥控控制

遥控控制与本机操作同理,即模式开关打到遥控档位,此时本机操作箱操作无效,系统只接收遥控器指令。为了提高系统的安全性,防止遥控器通讯数据丢失而引发事故,遥控系统与PLC控制器间加入心跳报文,报文为一个字节,遥控接收机100ms进行加1操作并将报文发给遥控接收机,PLC通过读取遥控接收机心跳报文判断遥控系统是否正常,如PLC检测到报文1s没有变化则认为系统遥控中断,采掘设备将停止运行,并显示遥控中断故障信息。

5 结语

煤矿采掘设备电气控制系统的可靠性和先进性关系到煤炭开采过程中能否实现安全高效,本文设计基于PLC电气控制系统通过远程遥控的加入,提高了控制系统的先进性、灵活性,促进煤矿生产的安全。此外,良好的人机交互界面,更加便于操作人员作用和维修,提高了工作效率。