强研磨性硬岩PDC钻头 磨损机理及磨损分布规律研究

王 滨,李 军,邹德永,杨宏伟,黄 涛

(1.中国石油大学(北京),北京 102249;2.中国石油大学(华东),山东 青岛 266580)

0 引 言

常规PDC钻头在钻进火成岩(玄武岩、花岗岩等)这类强研磨性硬岩时,磨损情况复杂,失效形式多样,破岩效率和使用寿命严重降低。为拓宽PDC钻头适用范围,国内外学者在新型PDC齿研发、钻头个性化设计、优化布齿方式等方面做了大量的工作[1-14],但在PDC钻头微观磨损机理及磨损分布规律等方面的研究仍存在不足,一定程度上制约了PDC钻头结构的有效优化及综合性能的快速提升。针对该问题,对火成岩中PDC钻头磨损形式、磨损机理和磨损分布规律进行了系统研究,并提出了钻头优化建议。

1 火成岩PDC钻头磨损形式与机理研究

采用ST-500A电子显微镜对青海、华北等油田火成岩地层中使用的25支PDC钻头切削齿磨损情况进行观测研究。钻进火成岩时PDC齿磨损形式复杂多样,根据磨损机理可分为2种:PDC齿磨料磨损和PDC齿冲击损坏。

1.1 PDC齿磨料磨损

磨料磨损主要发生在使磨粒不断碎化的工件表面上,钻进强研磨性硬岩时,PDC齿发生磨料磨损的表现形式可分为3种:磨料研磨磨损、磨料冲击磨损和磨料射流磨损。

(1) 磨料研磨磨损。磨料研磨磨损主要发生在PDC齿的WC层(硬质合金层)上。PDC切削齿切削岩石时,产生岩屑、石英及聚晶金刚石颗粒等磨料粒子,WC层的硬度比磨料粒子硬度低,表面会受到这些粒子不同方向的磨蚀作用,形成犁沟(主犁沟和发散犁沟),犁沟的两侧伴随有硬质合金的塑性变形堆积。岩屑等磨料颗粒在磨削WC层同时,也被WC层不断压碎,接触应力不断增加,逐渐像一个“硬核”一样“镶嵌”于WC层中,脱落后则在其表面留下多个凹坑,最终使得WC层表面高低不平。

(2) 磨料冲击磨损。磨料冲击磨损主要发生在PDC齿的PCD层(聚晶金刚石层)上。切削齿PCD层相对于岩屑、石英等磨料粒子硬度更高,当磨料粒子在PCD层表面相对运动时,磨料粒子对其磨蚀作用并不明显,但会在PCD层表面诱发弹塑性裂纹。这主要是由于磨料粒子对PCD层产生的冲击载荷会以弹性波的形式由表层向心部传播,当遇到界面后发生反弹,弹性波每往返一次,PCD层中的聚晶金刚石颗粒就受到一次压缩及拉伸作用,且重复频率越高,破坏性越强,最终诱发疲劳裂纹并导致切削齿崩碎。

(3) 磨料射流磨损。磨料射流磨损主要发生在PDC齿的WC层上。钻进强研磨性硬岩时,钻头会被含有强研磨性颗粒(岩屑、石英等)的流体所包裹,形成“砂包”[14],这些研磨性颗粒也会以不同角度高速冲击切削齿PCD层和WC层,由于PCD层硬度大,研磨颗粒对其主要以磨料冲击磨损为主,而WC层由于硬度小,塑性更强,研磨颗粒会直接嵌入其中,形成一个深度较深、边缘平整的凹坑,小角度入射的岩屑粒子则在撞击后反弹回液流中,在硬质合金表面只留下较浅、较小的擦痕,擦痕周围无明显硬质合金的塑性变形。

1.2 PDC齿冲击损坏

PDC钻头冠部切削齿均会发生不同程度的冲击损坏,主要表现为切削齿的冲击断裂、PCD层碎裂及PCD层与WC层脱层。

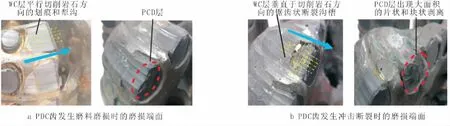

(1) 冲击断裂。PDC齿冲击断裂是钻头在非理想状态下破岩时的最常见的损坏方式。PDC切削齿发生冲击断裂时的磨损端面和磨料磨损时的端面有所不同(图1),磨料磨损时,WC层在岩石切削方向上会出现平行且光滑的划痕及犁沟,PCD层则有轻微的碎裂出现(图1a);冲击断裂时,WC层出现平行岩石切削方向的划痕及犁沟的同时,还会出现与岩石切削方向垂直的锯齿状断裂沟槽,PCD层出现大面积的片状或块状剥离,表面高低不平(图1b,图中蓝色箭头表示岩石切削方向,黄色虚线表示沟槽走向)。

PDC齿冲击断裂的发生机理为:当切削齿开始切削火成岩时,最先与岩石发生点-线接触,单位面积冲击力较大,PDC齿很快出现刃口;随着刃口的出现,WC层也开始接触岩石,由于PCD层的强度大,且有WC层作缓冲,其抵抗正向冲击(扭转冲击)的能力优于抵抗切向冲击(纵向冲击)的能力,因此,PCD层首先发生平行于齿面方向的剪切裂纹,并逐渐形成大面积片状剥离;PCD层发生片状剥离后,其厚度变薄,抵抗正向冲击的能力减弱,对WC层的保护作用下降,一方面岩石中的石英、燧石等硬质颗粒在扭转冲击力作用下可直接击穿较薄的PCD层表面,在WC层表面形成平行于岩石切削方向的沟槽,另一方面WC层也开始在较强的纵向冲击剪切作用下发生断裂,形成垂直于岩石切削方向的锯齿状断裂沟槽;WC层的断裂缺失反过来又减弱了PCD层抵抗冲击的能力,最终二者相互促进,形成PDC切削齿的大规模冲击断裂。

图1 PDC切削齿发生磨料磨损和冲击断裂时的磨损端面

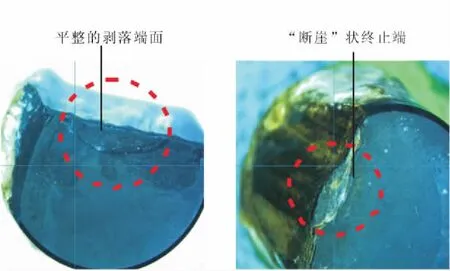

(2) PCD层碎裂。PCD层碎裂如图2红圈所示,主要表现为PCD层表面在垂直于岩石切削方向上出现片状剥落,和切削齿断裂时相比,剥落面积更小,且剥落端面比较平整,高低起伏不大,有一个“断崖”状的终止端。PCD层碎裂发生的机理为:PDC齿在硬岩中吃入深度较小(小于1 mm),钻头易进入涡动状态[15],发生反向切削岩石,此时PCD层所受到的扭转冲击不能通过WC层进行缓冲分散,而是在其内部形成拉压应力循环变化,最终诱发疲劳裂纹,此时聚晶金刚石会以“断崖”终止端线为旋转轴从PCD母体上分离出去,形成PCD层的碎裂。

图2 PDC齿PCD层碎裂

(3) PCD层与WC层脱层。当PCD层与WC层的黏结遭到破坏时会发生二者脱层分离的现象(图3)。PCD层与WC层分离的机理[16-17]为:钻头以磨削方式破碎岩石时,摩擦会在PDC齿与岩石的接触部位产生巨大的热应力,致使切削齿产生热龟裂,钻井液冲刷冷却后,由于PCD层与WC层弹性模量相差较大,二者收缩不同步,出现较大的残余应力,加速裂纹扩展,冷热交替作用使得金刚石极易从WC层基体上脱落,加速钻头失效。同时,由于两者的弹性模量不匹配,冲击频率有所不同, PCD层受到的冲击不能完全由WC层吸收,当钻遇硬地层时,也易促使裂纹的形成,加速PCD层与WC层的分离。

图3 PDC齿PCD层与WC层脱层

2 PDC钻头磨损分布规律研究

为更深入研究火成岩地层中PDC钻头磨损情况,采用ST-500A电子显微镜和V2.2C测量软件对PDC齿磨料磨损高度和冲击损坏分布规律进行研究。

2.1 PDC钻头磨料磨损高度分布规律

应用V2.2C拍照测量软件绘制PDC钻头切削齿磨料磨损高度随钻头冠部无因次半径的变化曲线(图4)。由图4可知:钻进火成岩时,钻头冠顶、外锥处切削齿磨料磨损高度最大,说明这些部位主要通过研磨作用进行破岩,承担主要破岩任务;内锥处切削齿磨料磨损高度最小,这主要是由于内锥部位切削齿旋转半径小,线速度低,破岩效率也相对较低;钻头保径处附近切削齿磨料磨损高度较小,但由于保径附近的切削齿往往进行了预切齿处理,即使较小的磨损高度依然对应较大的磨损体积,说明保径齿在破碎强研磨性硬岩过程中与井壁摩擦作用强烈,容易产生负面作用。

图4 PDC钻头切削齿磨料磨损高度随钻头冠部无因次半径变化曲线

2.2 PDC钻头冲击损坏分布规律

PDC钻头切削齿冲击损坏分布规律如图5所示。由图5可知:①钻进强研磨性硬岩时,钻头冠顶、外锥处切削齿全部发生冲击损坏且损坏情况最为严重,主要为PCD层碎裂,同时伴随有切削齿的断裂和PCD层与WC层的分离,说明钻头冠顶及外锥切削齿承受了岩石大部分冲击,如横向、纵向和扭转冲击等,破岩条件最为苛刻,单纯靠PDC切削齿已经无法有效地完成破岩任务。②PCD层碎裂从钻头内锥到保径齿均有出现,且随着半径的增大出现次数越来越多,说明钻头在钻进过程中一直存在涡动现象。因此,降低钻头涡动应作为强研磨性硬岩PDC钻头改进的一个重要方面。③钻头中心处个别PDC齿出现断裂现象,说明此处切削齿由于线速度较小,剪切破岩效率较低,主要是通过冲击压碎作用破碎井眼中部岩石。④保径处一些PDC齿发生严重的切削齿断裂以及PCD层和WC层分离现象,说明保径齿在钻进过程中与井壁产生了强烈的相互碰撞,同时,强烈的磨料射流作用也会磨蚀切削齿WC层,并最终使得PCD层失去WC层的保护而断裂。

图5 PDC钻头切削齿冲击损坏分布规律散点图

3 PDC钻头优化建议

为提升PDC钻头在强研磨性硬岩中的综合性能,基于PDC钻头磨损机理以及磨料磨损高度和冲击损坏分布规律的研究,提出如下建议。

(1) 改进切削齿性能。钻进强研磨性硬岩需从粉末混拌工艺、热压参数优选、PCD层与WC层界面优化[2]、齿形优化等方面对PDC齿性能进行改进。

(2) 优化钻头水力结构。钻进强研磨性硬岩时PDC钻头水力结构需进行强化,增布水眼数目,做到一个刀翼至少配置一个水眼,同时还应对水眼的直径、布置角度等参数进行优化,以保证充分清洁井底的同时辅助破岩[3]。

(3) 增布辅助切削齿。钻进强研磨性硬岩时单纯靠PDC切削齿本身不能有效满足高效破岩的要求,需增布加强齿进行辅助破岩,如金刚石孕镶块、锥形及斧形PDC齿等[4-6]。

(4) 提升钻头稳定性。强研磨性硬岩中,提升PDC钻头稳定性十分重要,如采用多级力平衡布齿方式,让所有切削齿的合力中心尽量和钻头中心重合,降低钻头受到的侧向力[10];采用非均匀布置刀翼法[8],打破钻头发生涡动时的固有频率。

(5) 提高钻头对岩石的适应性。当地层非均质性较强、岩石强度变化较大时,钻头发生冲击损坏的概率大幅增加,需在PDC齿后排布置“控深结构”,并通过参数优化来实现钻头对不同性质岩石的“等深吃入”,从而最终达到PDC钻头适应多种地层的目的[4,9]。

(6) 提高钻头破碎岩心柱能力。钻头中心布齿空间小,PDC齿切削弧长较大,切削线速度低,导致中心岩柱不能被快速破碎而降低钻头破岩效率。因此,应对PDC钻头中心布齿类型及参数进行改进,如:减小中心PDC齿直径,优化布齿参数,改用锥形PDC齿冲击压碎岩心柱,中心布置高压射流喷嘴辅助破岩等[10-12]。

(7) 强化保径结构[13-14]。为抑制PDC钻头与井壁岩石强烈摩擦产生缩径及“砂包”冲蚀磨损,进而降低涡动及掉齿事故发生的概率,需对钻头的保径齿结构进行加强,可采用“主动保径+低摩擦保径块被动保径”的加强型保径设计,低摩擦保径块可采用孕镶金刚石的设计方法,通过优选金刚石粒度增强“打滑”特性。

4 结 论

(1) 火成岩地层中PDC切削齿的失效形式主要为磨料磨损和冲击损坏。磨料磨损包括磨料研磨磨损、磨料冲击磨损和磨料射流磨损;冲击损坏包括切削齿断裂、PCD层碎裂、PCD层与WC层分离。

(2) 钻头冠顶和外锥处绝大部分PDC齿磨损高度大且冲击损坏严重,并未充分进行剪切破岩。保径齿主要发生断裂及PCD层和WC层分离。设计适用于火成岩的PDC钻头时,应重点从提高切削齿性能、冠顶及外锥增布辅助齿、提升钻头稳定性、加强保径等角度进行优化。