车辆碰撞过程中金属材料应变率范围分析

闫海涛 张文超 张桂贤

(1.中国第一汽车股份有限公司天津技术开发分公司;2.中国汽车技术研究中心)

汽车耐撞性分析是一个涉及几何非线性、材料非线性及边界非线性的动力学问题[1],在汽车开发过程中,各个车企都花费大量人力物力进行整车结构耐撞性仿真分析。整车碰撞过程中,材料变形是一个高应变率的响应过程[2],其应变率效应对整车碰撞仿真精度有较大影响[3-4]。目前主要通过近似本构方程和应变率曲线组2种方法对材料应变率效应进行模拟[5-6],而这2种方法均需要n条不同应变率下的应力应变曲线作为输入。因此材料拉伸试验的应变率选取对应变率效应模拟的准确性至关重要,这也直接影响到碰撞仿真分析的准确性。基于此,文章分别对正面和侧面碰撞工况下关键部件的应变率范围和分布进行分析,综合分析结果,可以为车身关键部件的应变率拉伸试验提供参考依据,从而提高整车结构耐撞性仿真分析精度。

1 碰撞工况和仿真模型

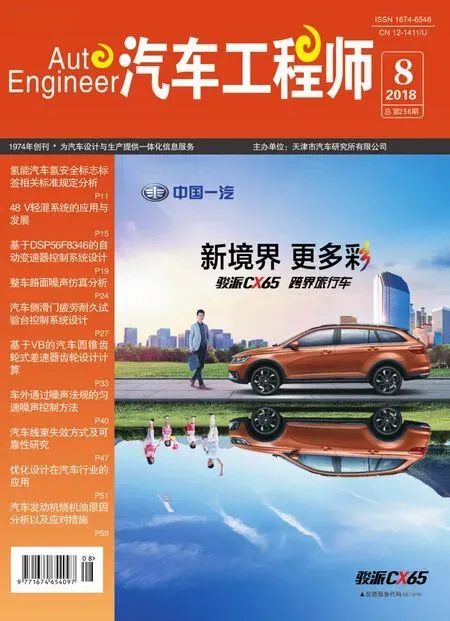

基于C-NCAP(2015版)碰撞工况,搭建了整车碰撞模型,如图1所示。模型中设置动画输出间隔为1 ms,涉及的高强钢包括 SAPH440,DP780,DP590,DP1180,B1500HS等。

图1 整车碰撞模型

2 正面碰撞应变率范围和分布

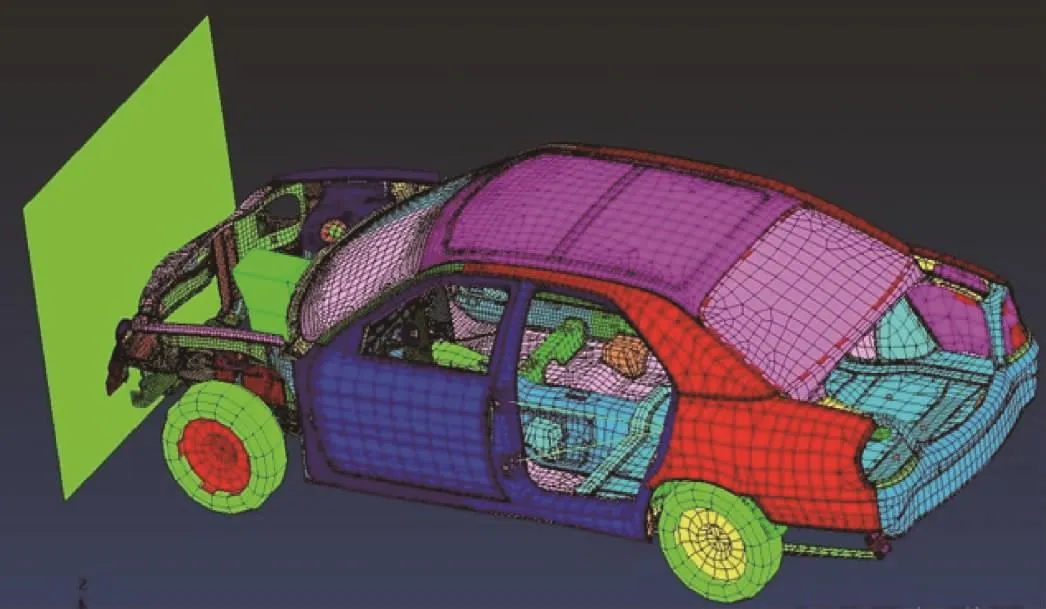

2.1 100%正面碰撞应变率分析

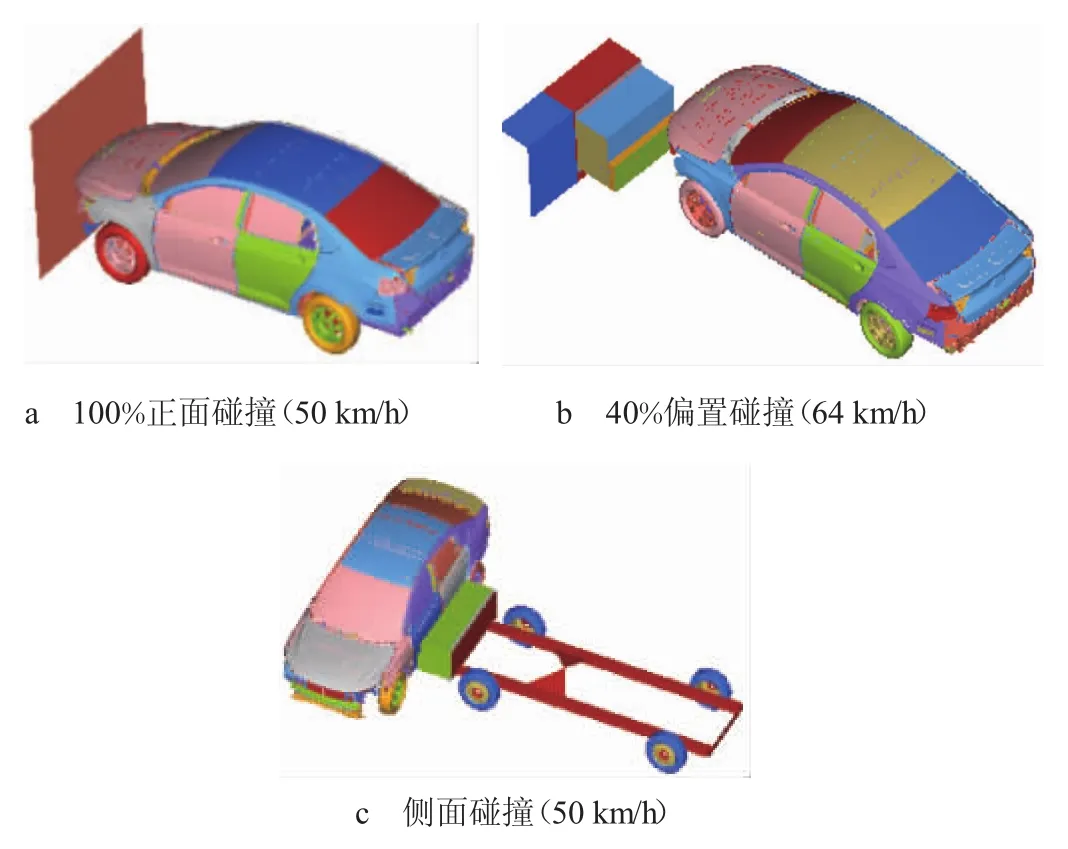

对于正面碰撞工况(包括100%正碰和40%偏置碰),关键部件包括防撞梁、吸能盒、前边梁、shotgun、前围板及机盖等,如图2所示。应用LS-PrePost分别对这些部件进行后处理,并删除局部导致应变率剧增的单元,得到其在变形过程中应变率范围和分布云图。图3示出防撞梁应变率最大时刻云图,从图3中可以得到其变形过程中最大应变率约为358 s-1。

图2 正面碰撞关键部件

图3 防撞梁应变率最大时刻云图

图4示出防撞梁在变形过程中参与不同应变率范围的单元网格分布。由于防撞梁中间位置强度对其承载能力影响较大,因此,需重点关注该位置应变率的变化。从图4可以看出,防撞梁中间位置应变率主要分布在200 s-1以内。

图4 防撞梁不同应变率范围的网格单元分布

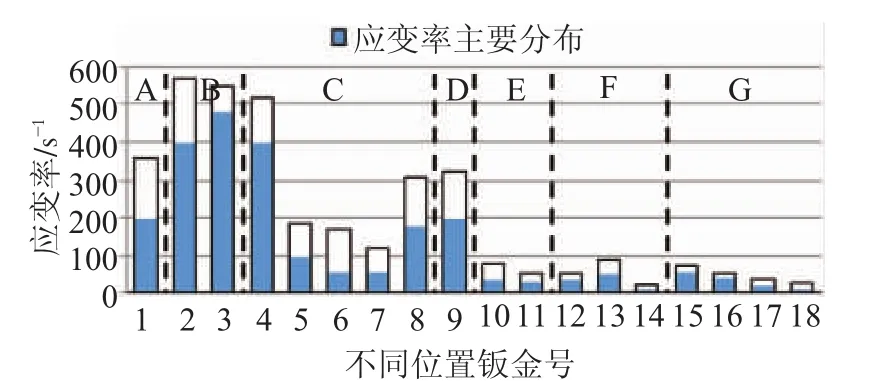

应用相同方法对其它关键部件的钣金进行应变率范围与分布分析,对称位置钣金以应变率最大为准则得到其最终结果。图5示出正面碰撞关键部件18块钣金的分析结果。从图5中可以得到100%正面碰撞过程中,应变率值较大的钣金主要是吸能盒、前边梁、防撞梁和前围板,最大值为570 s-1,主要分布在400 s-1以内;其余部件应变率最大值均小于100s-1,主要分布在50s-1以内。

图5 100%正面碰撞主要部件应变率范围和分布

2.2 40%偏置碰撞应变率分析

40%偏置碰撞过程中,主要是左边部件发生变形,因此,只需对左侧关键部件进行应变率分析,其结果如图6所示。

图6 40%偏置碰撞主要部件应变率范围和分布

在40%偏置碰撞开始阶段,由于可变形壁障吸收了一部分能量,传递到车身上的冲击力减小,所以关键部件应变率范围和分布小于100%正面碰撞工况。从图6可以得到,偏置碰撞过程中,应变率值较大的部件与100%正面碰撞相同,最大值也发生在吸能盒,为423 s-1,应变率主要分布在350 s-1以内;其余部件应变率最大值大多小于100 s-1,主要分布在50 s-1以内。

3 侧面碰撞应变率范围和分布

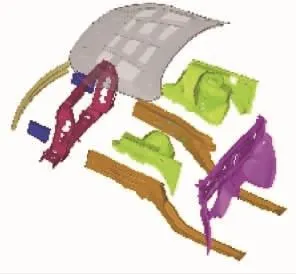

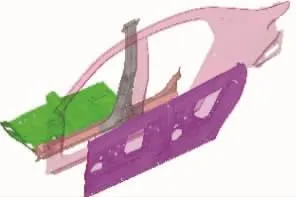

侧面碰撞工况下,主要变形部件为驾驶员侧的中柱、车门、门槛及地板等,如图7所示,对于前后车门内板、外板及车门防撞梁等,以应变率最大值为准则得到最终结果。

图7 侧面碰撞关键部件

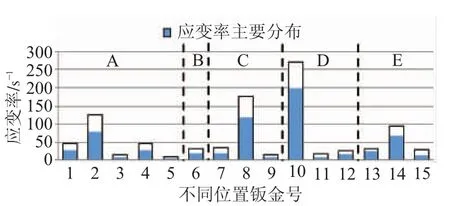

分别对这些部件的钣金进行应变率分析,得到其侧碰工况下关键部件的应变率范围和分布,如图8所示。从图8中可以得到侧碰工况下,应变率最大值发生在地板,为270 s-1,主要分布在200 s-1以内;其余部件应变率大多数小于100 s-1,主要分布在50 s-1以内。

图8 侧面碰撞主要部件应变率范围和分布

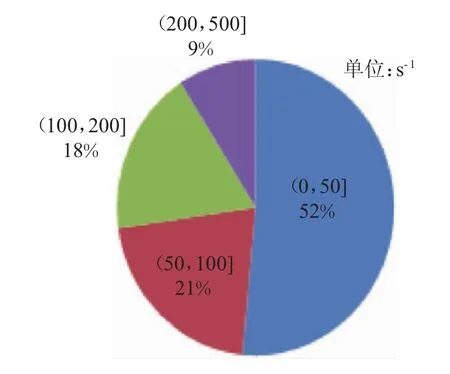

对于以上结果,以钣金应变率为样本进行分析,如图9和图10所示。从图9和图10中可以看出,应变率最大值大多数小于200 s-1,且主要分布在100 s-1以内。

图9 车身钣金应变率最大值比例

图10 车身钣金应变率主要分布比例

4 结论

通过对汽车碰撞工况下关键部件应变率分析得到:1)该平台车型在C-NCAP(2015版)碰撞工况下,钣金应变率大多数小于200 s-1,主要分布在100 s-1以内;2)吸能盒、防撞梁、前边梁及前围板的材料,其应变率范围较大,最大值可以达到500 s-1,主要分布在400 s-1以内;3)侧碰的关键部件应变率值偏小,最大值为270 s-1,主要分布在50 s-1以内。

对该平台车型钣金材料进行动态拉伸试验时,可以参考以上分析结果,有针对性地选择加载速度,避免过高加载速度,从而得到更准确的应变率参数,提高该平台车型碰撞仿真分析准确性。