链式星轮单螺杆压缩机的设计与分析

苏肖雅,欧阳新萍,舒涛

(上海理工大学能源与动力工程学院,上海 200093)

0 引言

单螺杆压缩机在20世纪60年代被ZI MMERN[1]提出后,逐渐在军事、机车、航天、化工、石油、制冷等行业得到应用。在低温制冷领域,螺杆压缩机相比于活塞式压缩机具有更高的性价比和适用性[2]。与双螺杆压缩机相比,单螺杆压缩机不仅具备双螺杆压缩机结构简单紧凑、单位容积利用率高和无气阀组件等特点,还具有自身独特的优点[3]:单机容量大,无余隙容积;结构合理,具有理想的力平衡性;主机寿命长;维护简单,易损件少。但是由于单螺杆压缩机制造工艺要求高、啮合型线设计复杂、国内制造技术相对落后等因素,其普及性并没有双螺杆压缩机这么高。我国从上世纪70年代开始推动单螺杆压缩机的研发,国家科研人员、相关企业等进行了大量的试验和技术研究。文命清等[4]对变频螺杆压缩机的发展现状进行了总结,认为变频是螺杆压缩机日后的主要节能方向;陈清[5]将可变容积比技术应用于单螺杆压缩机中,认为该技术可以提高压缩机在不同工况下的满负荷性能系数。

单螺杆压缩机的核心部件是由螺杆和星轮组成的啮合副。啮合副性能的优劣将直接影响压缩机性能,需要从气密性、齿面特性及加工工艺性这三方面进行全面考量[6]。啮合副型线的类型主要有以下几种:第一类型线——“直线-直线包络面啮合副”[7]、第二类型线——“圆台(柱)-圆台(柱)包络面啮合副”[8]、“直线包络型”和“圆台二次包络型”[9-10]。除了上述经典的啮合副型线外,吴伟烽等[11]在多直线包络单螺杆压缩机的设计基础上,提出了多圆柱包络啮合副以及相应的型线方程,其耐磨与密封性能将有效提高,从而提高单螺杆压缩机的寿命和容积效率。王可等[12]提出的螺杆槽侧面线型属于圆柱包络啮合线,槽底是多直线型包络面,不仅能保证整机安全、可靠运行,还利于加工的工艺性,确保制造、装配精度。

星轮作为单螺杆压缩机的关键部件,各位学者也对其进行了多方面的研究。为了研究星轮的几何参数对压缩机性能的影响,张淑存等[13]分析了单螺杆压缩机的结构,建立了中心距与螺杆星轮直径之间的关系,并根据数值模拟的计算结果,对螺杆星轮直径比的取值范围提出了建议。王增丽等[14]侧重于研究星轮的几何参数对压缩机性能的影响,分析得到压缩机的排气量随星轮螺杆直径比的增大而增大;在排气孔口位置不变时,排气过程的流动阻力损失随着星轮螺杆直径比的增大而线性增加。在星轮的理论研究方面,吴伟烽等[15]对直线包络啮合副的星轮齿侧理论型面进行了研究,直线包络啮合副星轮齿的理论型面由二次包络面、包络直线和轨迹面这3部分组成,二次包络面和轨迹面区域均在特定星轮齿转角范围内存在接触线,但并不是同时存在的,为单螺杆压缩机星轮齿型面的设计提供了理论依据。YANG[16]确定了带圆锥齿星轮的单螺杆压缩机的数学模型,为后续的单螺杆压缩机的发展提供了理论支持。星轮齿的磨损问题已经成为制约单螺杆压缩机进一步发展的技术瓶颈。李挺等[17]在充分了解星轮齿的磨损过程后,认为提高加工精度和采用高耐磨材料并不能解决磨损问题,采用耐磨损型线才是解决这个问题的最终途径,其中包括多圆柱包络型线的实现和基于油膜作用力的型线参数优化。同样是为了解决星轮的磨损问题,周雷等[18]设计了一种分体式的浮动星轮,详细分析了塑料星轮片厚度、材料密度、弹性模量、星轮轴承处摩擦系数等关键因素对浮动星轮耐磨特性的影响,通过理论计算和实验研究验证了其良好的耐磨性能,明显提高了压缩机的效率。有着与浮动星轮异曲同工之妙的是,冯全科等[19]提出了单螺杆喷液悬浮啮合技术和消除星轮液击技术,是基于多圆柱展成包络螺杆齿面来实现的,使得星轮齿和螺槽在相互滑动过程中形成润滑液膜的能力,可以随着位置的不同而变化,有效地解决了星轮齿与轴承的磨损问题。

由上述分析可以看到,单螺杆压缩机性能优越,但其型线设计复杂以及啮合副的加工制造技术要求高,这是单螺杆压缩机发展的瓶颈所在。为了降低啮合副型线的设计加工难度,本文设计了一种链式星轮单螺杆压缩机,使得压缩机核心部件构造简洁,制造方便,加工成本低。

1 基本结构与工作原理

1.1 基本结构

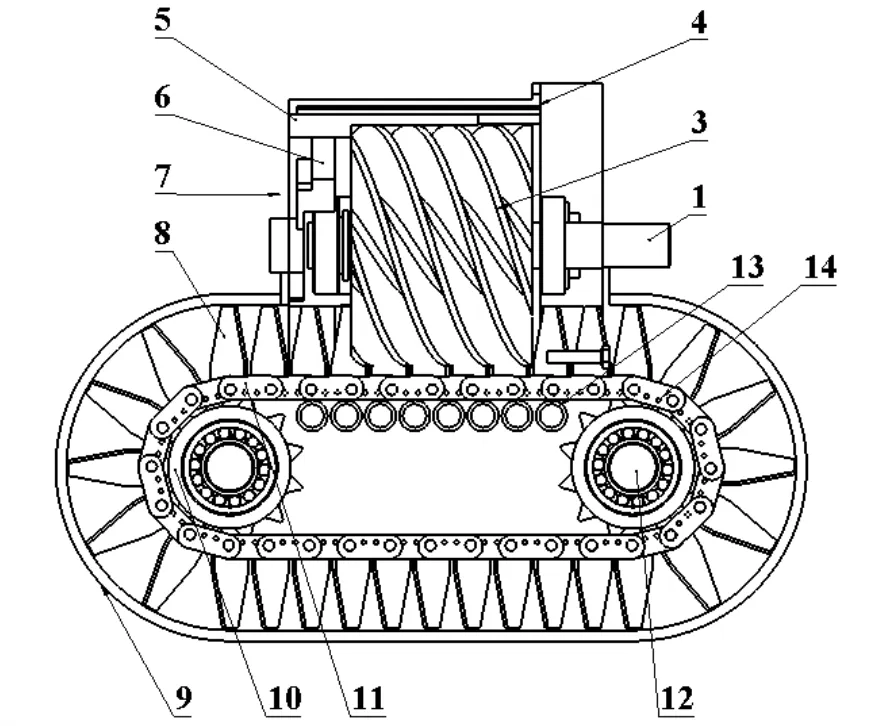

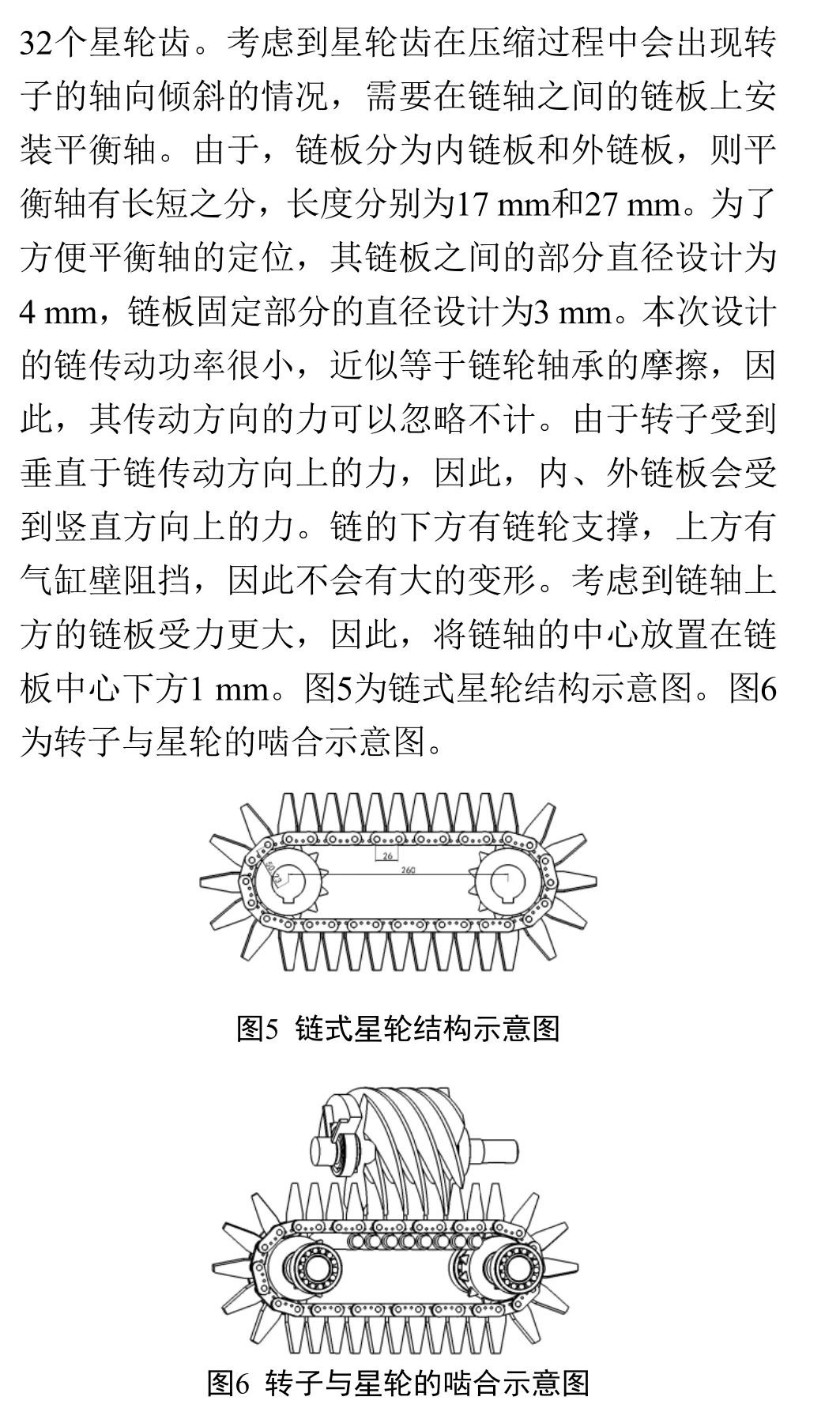

链式星轮单螺杆压缩机是在传统单螺杆压缩机的基础上设计的一种新型的螺杆压缩机。目的是简化单螺杆压缩机的型线以及解决加工难度高的问题。其基本结构如图1所示。

图1 链式星轮单螺杆压缩机的基本结构

电机通过主动轴1带动转子转动,转子与星轮齿啮合并与筒体、吸气或排气端盖形成吸气或排气封闭容积,转子带着星轮齿向左平移,随着星轮齿的移动,封闭容积逐渐变小,从而形成压缩效果。与转子啮合的星轮齿带动整个链式星轮围绕两个或多个链轮转动,链轮被壳体包裹。在壳体中注入润滑油并淹没下部的星轮齿。星轮齿转动经过下部时,与润滑油接触并携带润滑油至转子,产生润滑、密封以及冷却效果。

1.2 工作原理

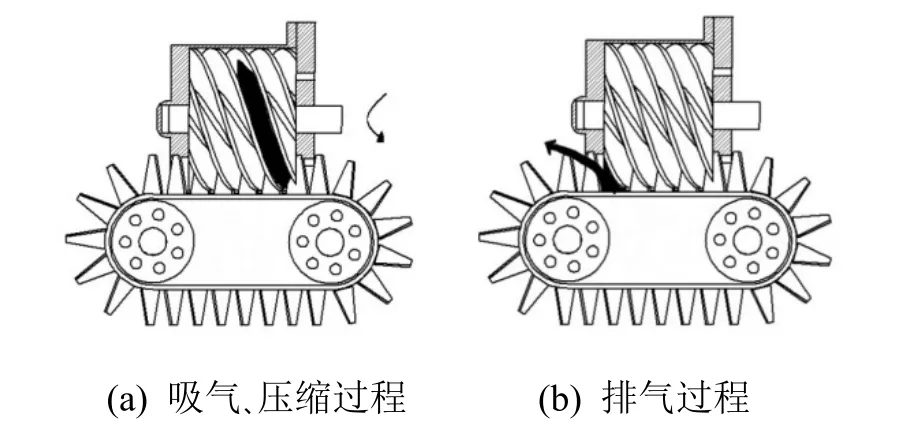

链式星轮单螺杆压缩机的工作过程如图2所示:电机驱动螺杆轴转动,螺旋转子驱动链式星轮转动。螺杆转子的齿间凹槽、星轮齿、和气缸内壁组成一个独立的基元容积,与活塞式压缩机的气缸容积类似。平行移动的星轮齿相当于活塞式压缩机的活塞,随着转子和星轮的不断移动,基元容积的大小发生周期性变化。链式星轮单螺杆压缩机和常规单螺杆压缩机一样,无吸/排气阀。

图2(a)为吸气、压缩过程,阴影的齿槽为制冷剂充满该基元容积并处于吸气终了状态。随着螺杆的转动,外部星轮齿进入气缸侵入螺旋槽,隔开吸气腔,吸气结束。随着螺杆的继续转动,星轮齿不断向左推移,该基元容积不断减小,形成压缩效果。实际上,该压缩机的吸气与压缩是同时进行的。螺旋槽被星轮齿隔开的两个基元容积,左边的基元容积由于星轮齿的不断推进而体积变小,右边的基元容积由于星轮齿的不断向左推移而体积变大,从而吸气。图2(b)为排气过程,基元容积的右端是星轮齿、左端是排气端盖,再加上螺旋槽壁和气缸内壁构成封闭的空间。排气端盖上一定的弧度区域开有排气孔,当螺旋槽左边旋转到端盖的排气孔区域时,被压缩的气体排出。本次设计的压缩机安装有滑阀,可以通过滑阀调节排气孔的位置,从而调节压缩终了容积,进而调节压缩终了压力。

图2 链式星轮单螺杆压缩机工作原理图

1.3 结构优势

将星轮齿的旋转运动变为沿螺杆轴向的直线运动,使螺杆和星轮齿的啮合方式变得简单。在这样的啮合方式下,螺旋齿、螺旋槽或星轮齿的横截面形状可以是简单的矩形、梯形或平行四边形形状,使得型线变得十分简单。螺杆和星轮齿的结构因此变得简单、易加工。

1.4 主要问题

1)链条的柔性可能导致星轮齿与螺旋槽之间的啮合紧密性受到影响,本文采用支撑轴的方式予以解决;

2)星轮齿进出吸气端盖和排气端盖的密封问题,密封方案是关键。

2 主要部件设计

2.1 转子的设计

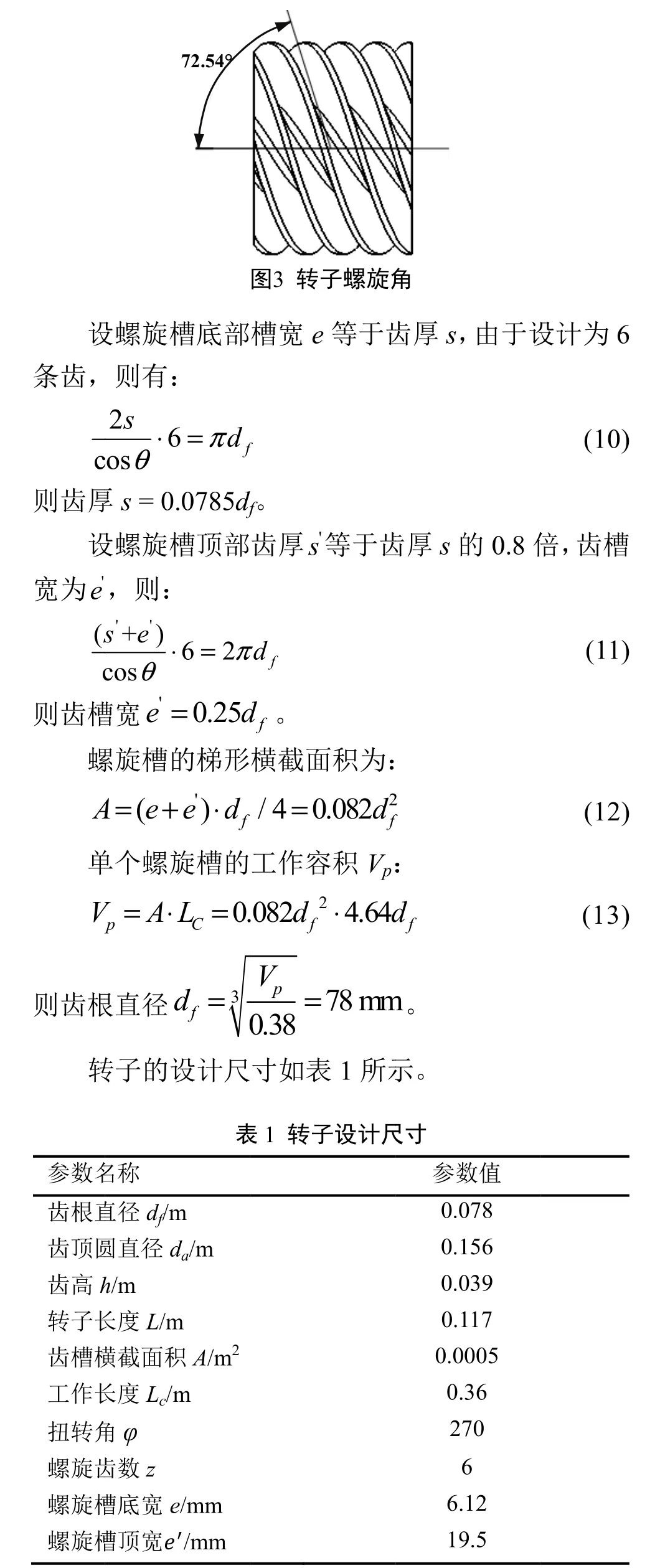

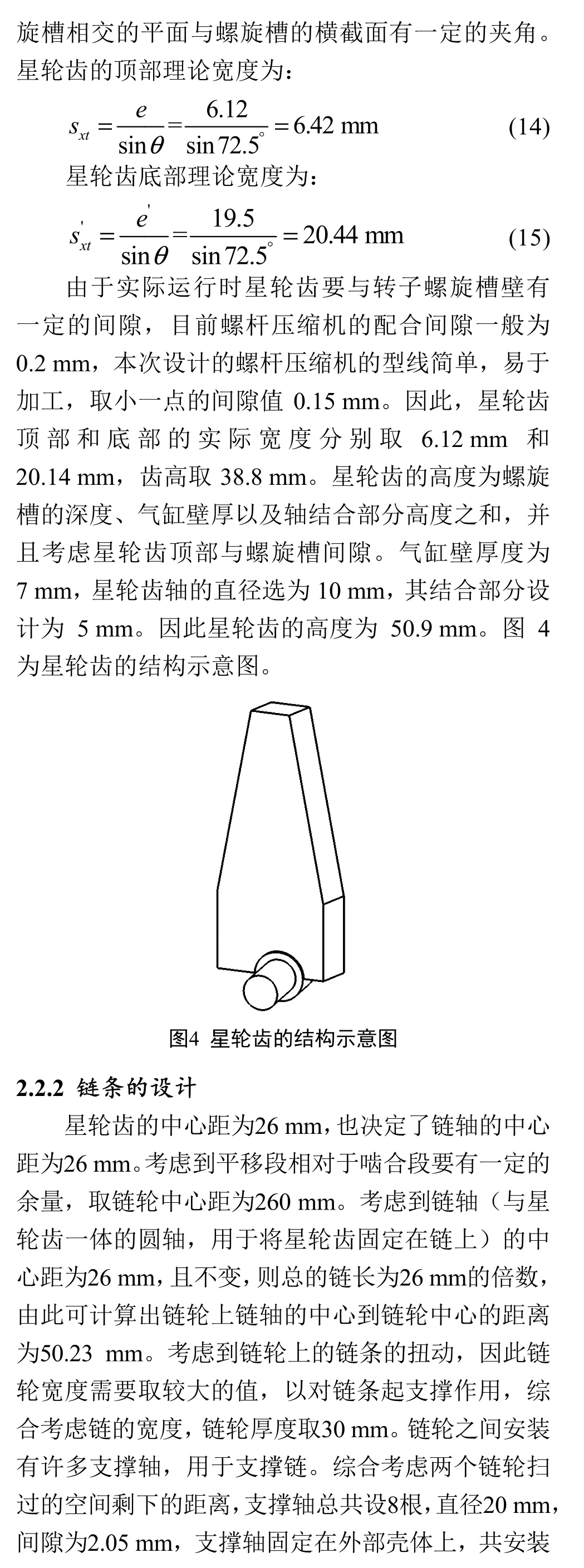

单螺杆压缩机转子的齿槽数z与所需要的内压力比有关,齿槽数越多,转子齿间面积越小,则齿槽长度与齿间面积之比增大,从而提高了内压力比。本次设计的压缩机在压缩方式方面更接近于双螺杆压缩机,综合考虑压缩机效率以及星轮结构参数,本次设计取转子齿槽数为6,而6槽对应的内容积比为7~10,故取8为此次所设计的压缩机的内容积比。

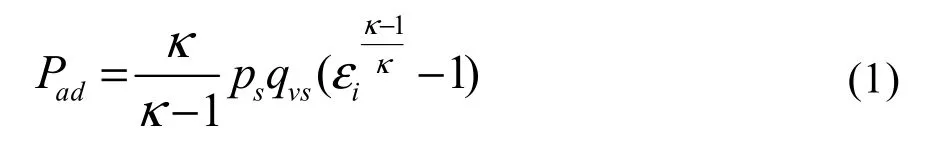

压缩机的压缩过程可看作为等熵绝热压缩过程,其等熵绝热功率为:

式中:

Pad——压缩机的等熵绝热功率,W;

ps——压缩机吸气压力,Pa;

qvs——压缩机实际容积流量(吸气压力下),m3/s;

κ——被压缩气体的等熵指数。

此次设计的压缩机主要为制冷用压缩机,因此考虑制冷工质的吸排气压力范围,取此次设计的压缩机的吸气压力为0.2 MPa。

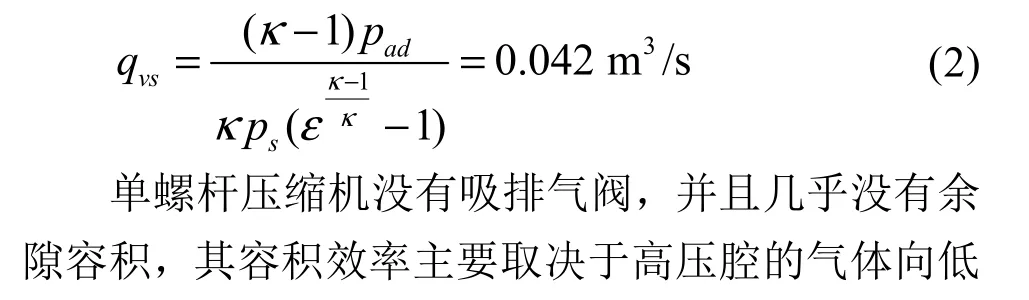

目前单螺杆压缩机的输入功率范围为10 kW~1,000 kW。考虑到此次设计为新型压缩机,其结构要求转速略小于一般单螺杆压缩机,因此,本次设计的压缩机输入功率取较小的20 kW。根据式(1)可计算出压缩机实际容积流量:

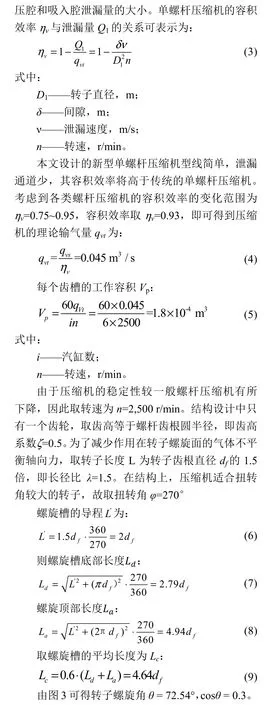

2.2 链式星轮的设计

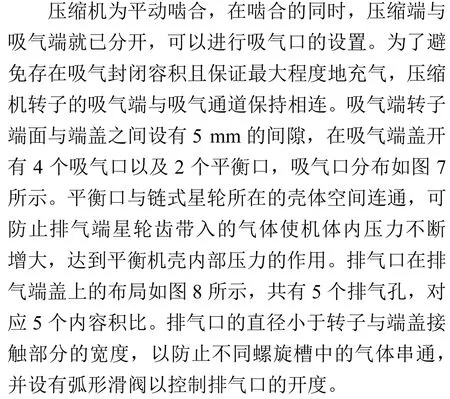

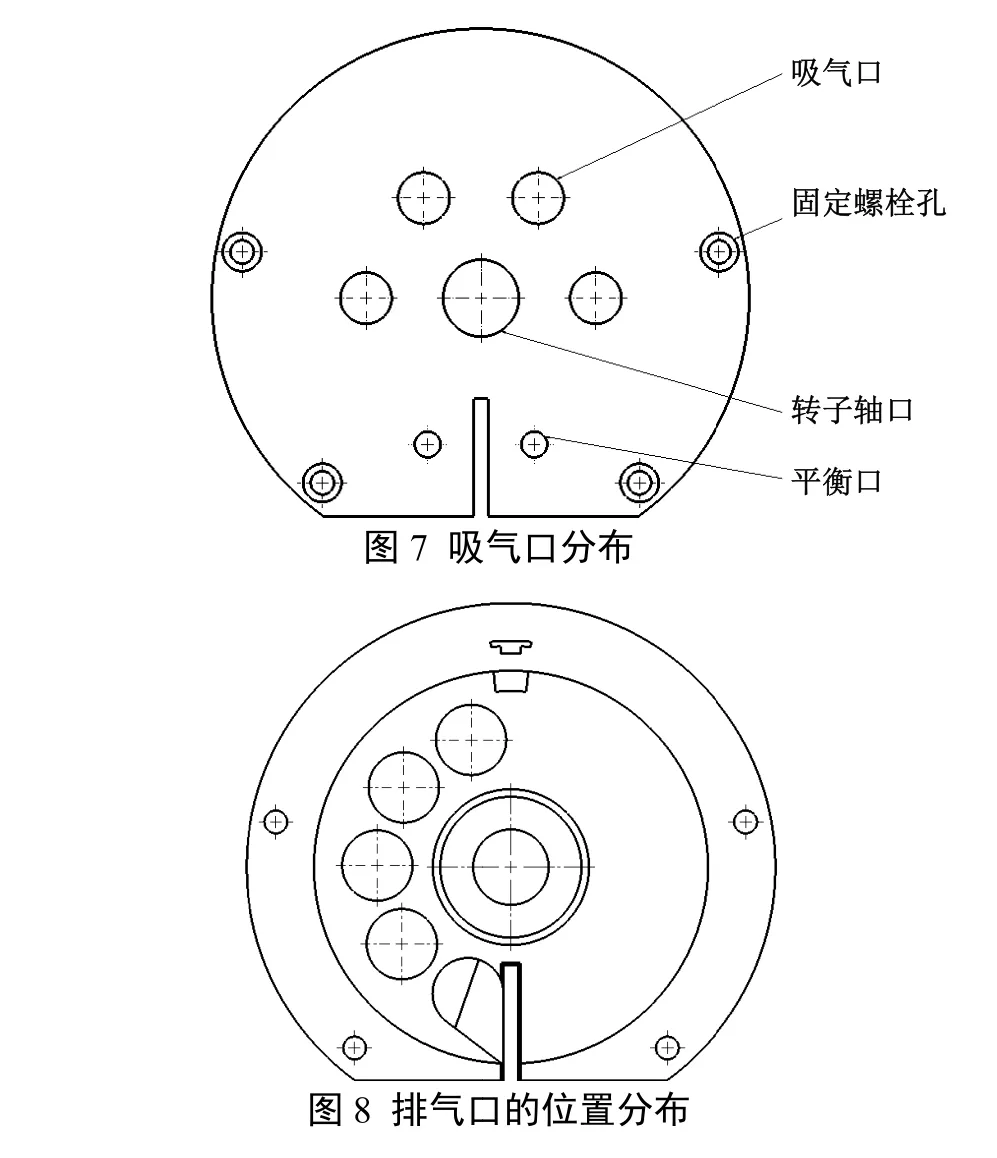

2.3 吸排气口设计

3 压缩机的运行设计

3.1 密封与润滑

3.2 泄漏分析

4 总结