船用循环通风系统框架结构优化

汤修平,许治晶,陈恩,郭建,汤继保,王坤

(1-合肥通用机械研究院有限公司,安徽合肥 230031;2-中船重工第七一一研究所,上海 201108)

0 引言

近几十年来,制冷工业得到了飞速的发展,应用于人类生活生产的各个领域,尤其在机电工业和国防工业有着深入的应用[1]。随着这种飞速发展,制冷系统的结构功能越来越复杂、功率越来越大,由此产生的振动噪音问题也越来越严重,严重制约了制冷系统舒适性和可靠性的提高[2-5]。在此大背景下,国内外对制冷系统振动噪音的研究越来越多,也取得了一定的成果,目前运用的主流方法是通过Proe对制冷系统进行建模再利用ANSYS对模型进行模态应力分析后对模型进行优化,但是ANSYS三维建模能力太弱,同时对大型复杂的三维模型的分析也有着很大的欠缺,目前的解决方法是通过对制冷系统的大量简化或者将制冷系统中各部件单独进行分析,这样会大大影响分析精度[6]。因此,本文直接用Proe进行制冷系统的三维建模,随后利用自带的有限元分析软件Proe mechanica对模型进行模态分析,获得制冷系统中框架、冷凝器、蒸发器、管路等关键部件在压缩机和风机振动下会产生的位移,并对其进行优化[7]。

1 制冷系统模型及振动分析

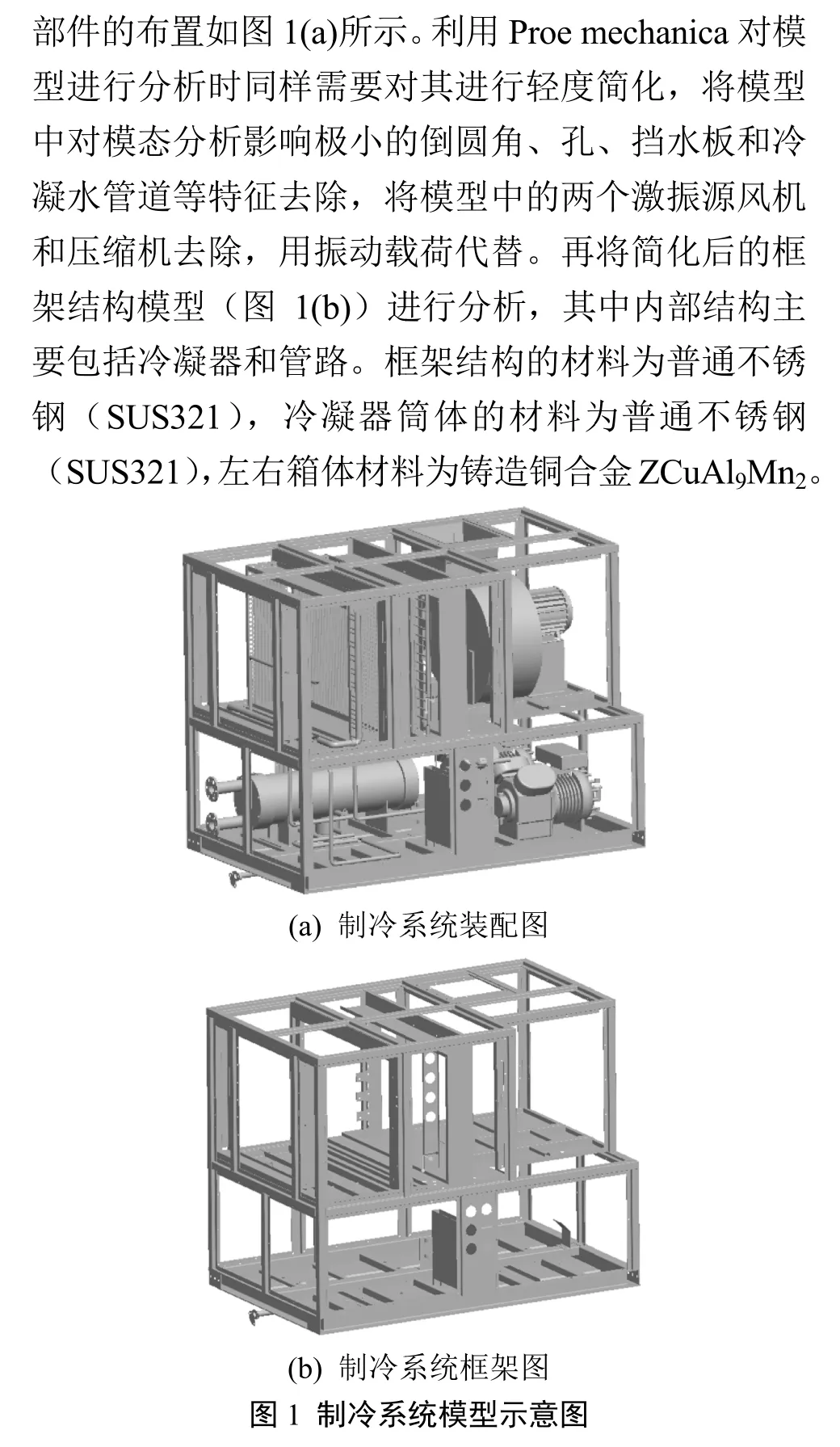

1.1 制冷系统模型

1.2 制冷系统振动共振分析原理

2 制冷系统振动模态分析

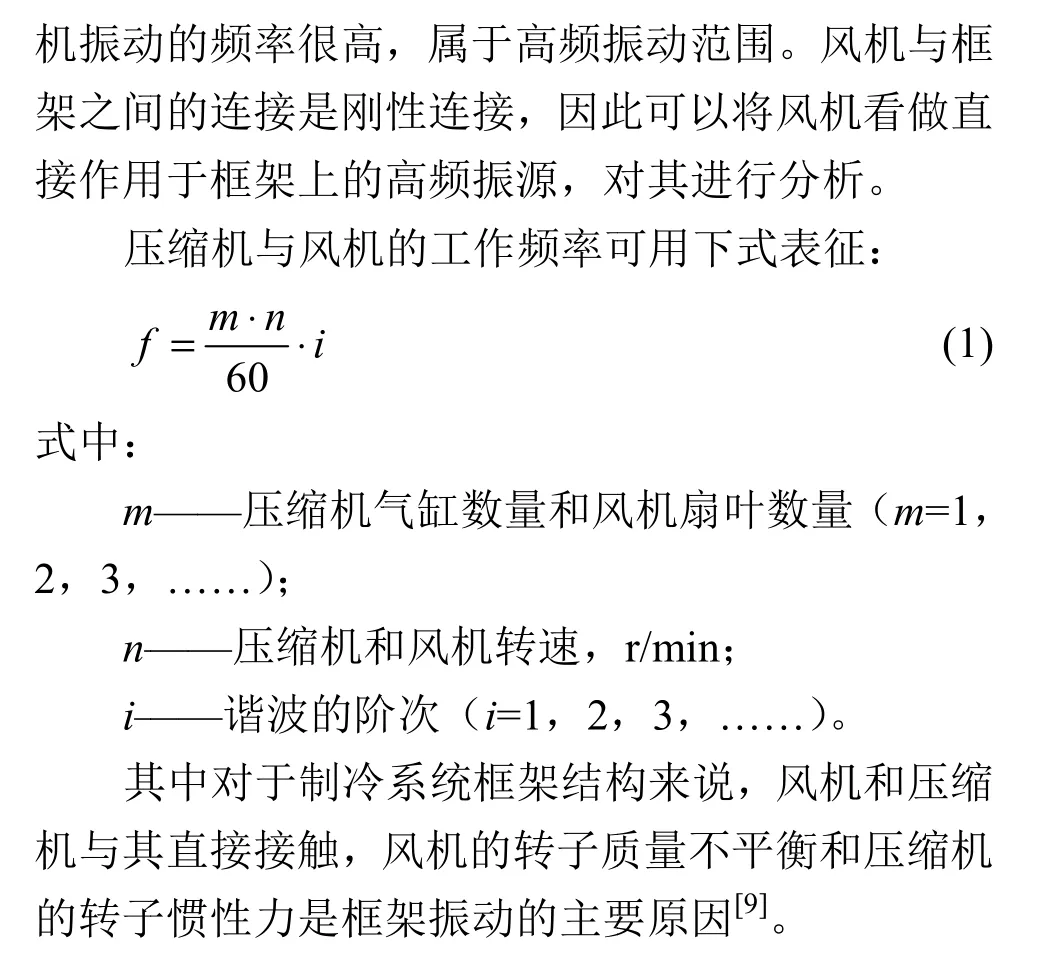

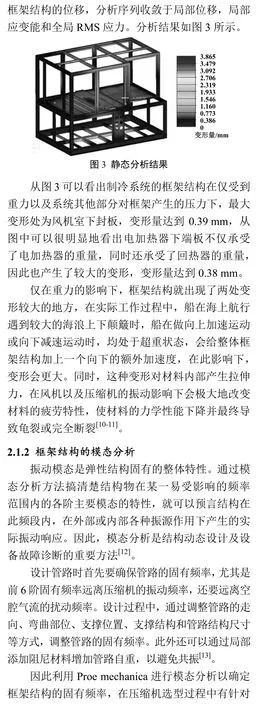

2.1 框架结构的分析

3 框架结构优化

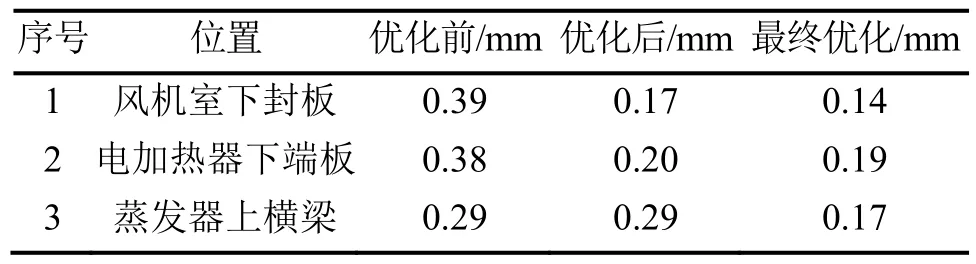

优化后对模型进行静力分析,得到表2变形量。优化结束后,整体框架结构的变形量明显减少,框架变形量最大处约为0.19 mm左右,虽然在风机密封底板上出现了0.24 mm的变形,由于此处并非承重结构,因此可以忽略不计,优化完成后基本可以满足框架结构的强度和刚度要求,有效改善了框架系统的抗疲劳特性,缓解疲劳破坏。

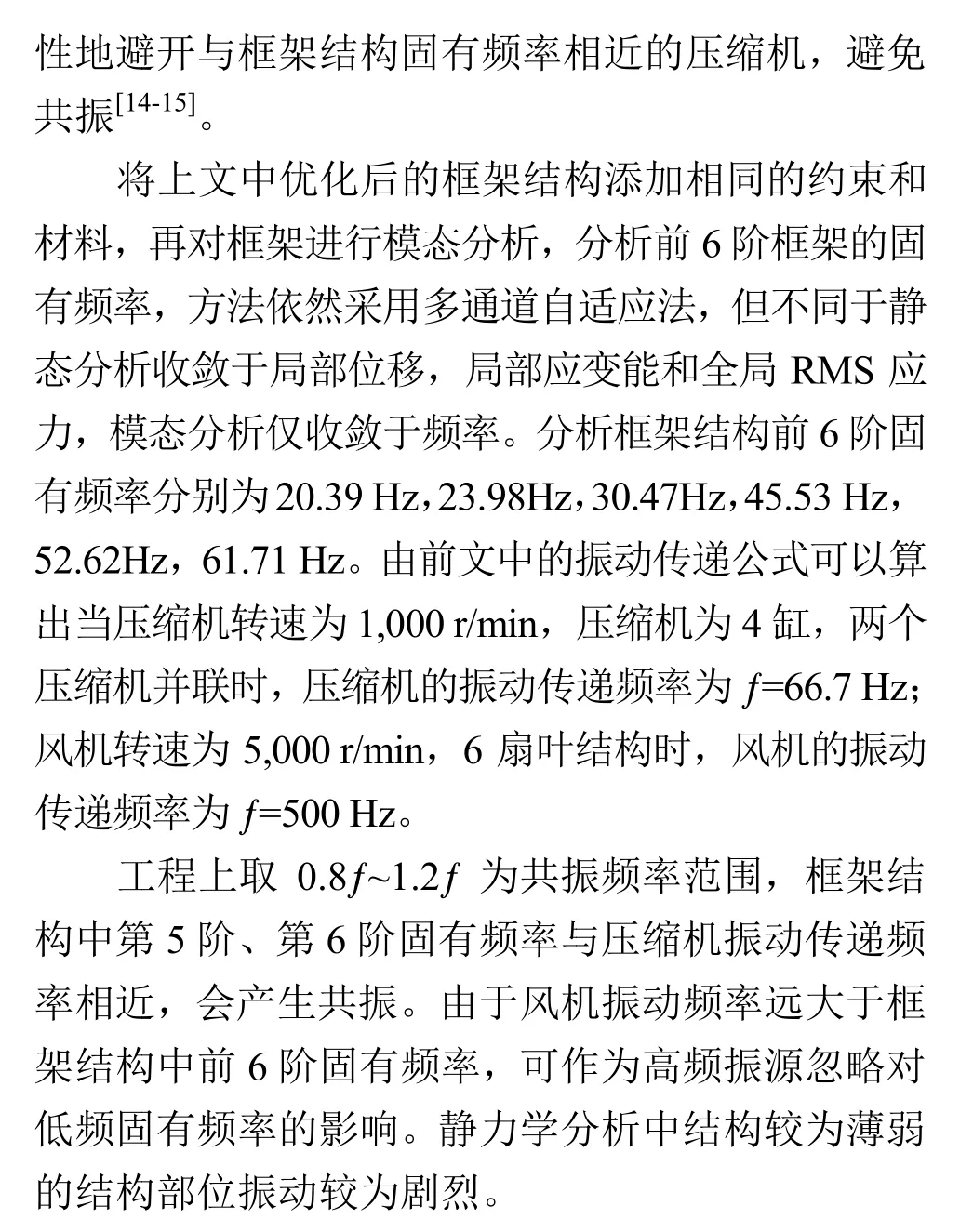

表1 优化后的变形量

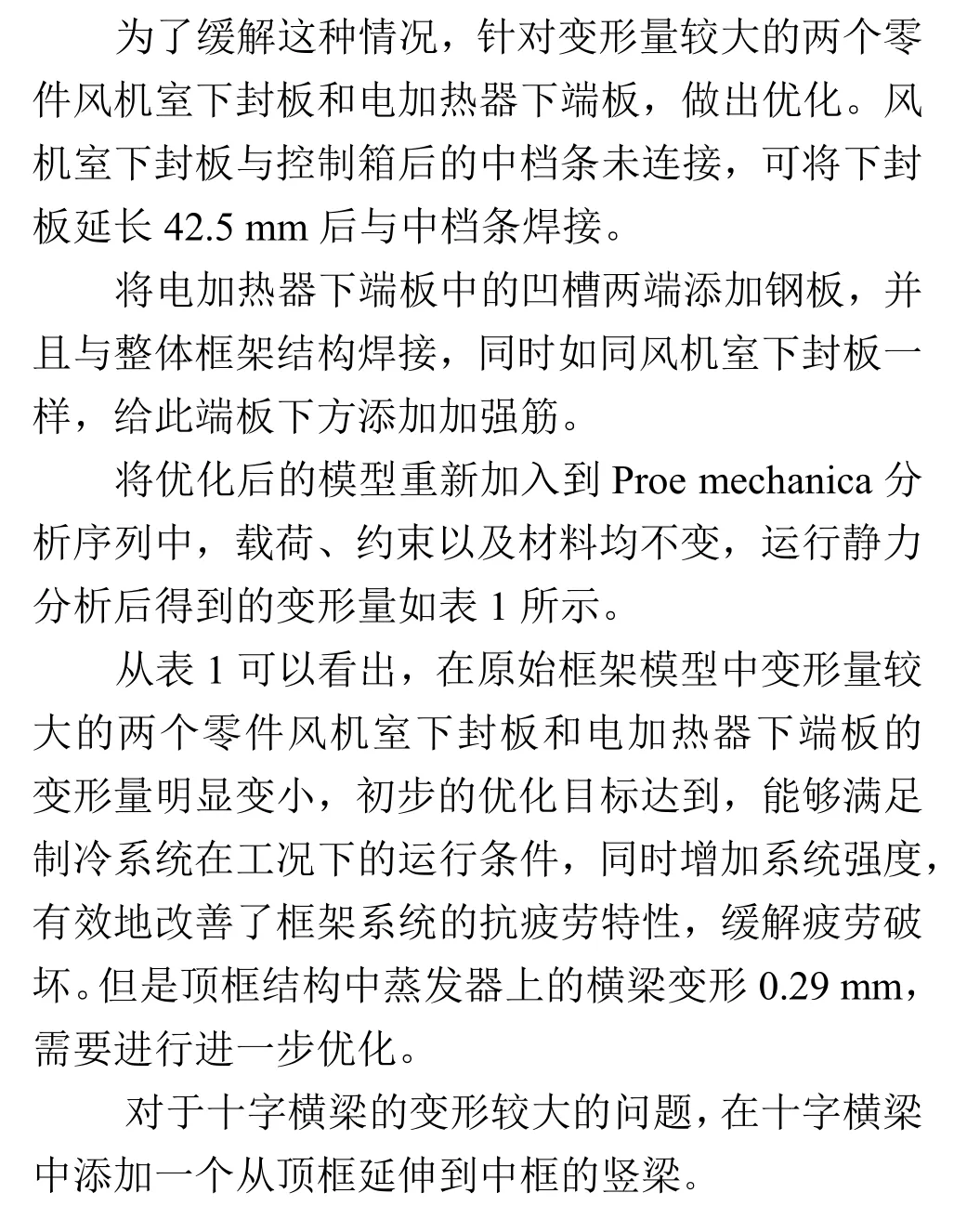

表2 最终优化后变形量

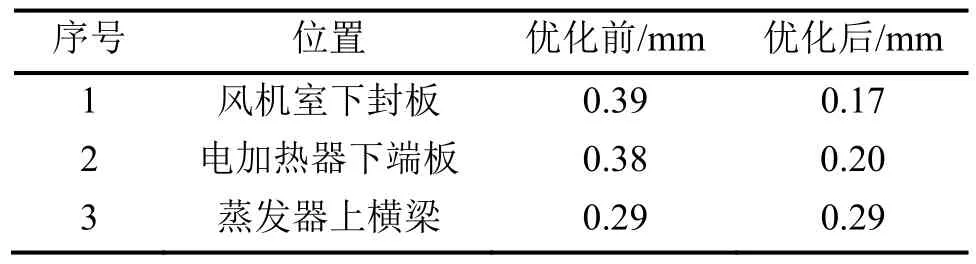

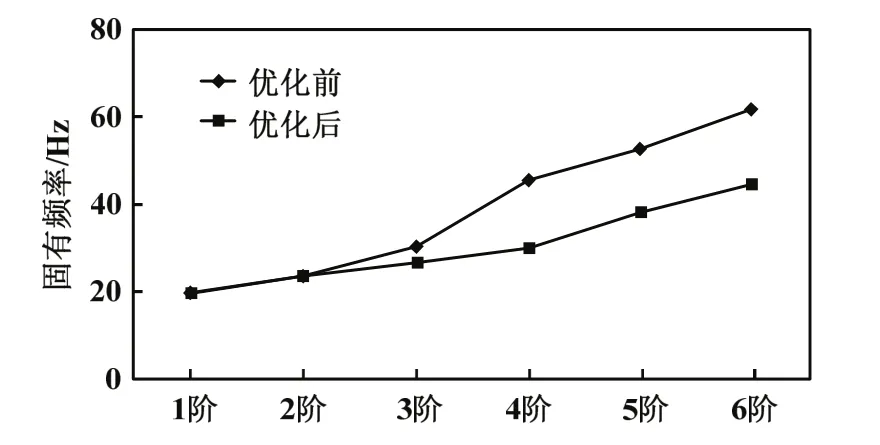

优化后的前6阶的固有频率如图5所示分别变为20.02 Hz、23.78 Hz、26.70 Hz、30.17 Hz、38.31 Hz、44.45 Hz,最高频率由61 Hz下降到44 Hz,均远小于压缩机的振动传递频率,位于压缩机共振范围之外,在前6阶固有频率上并不会引起系统共振。在此情况下能够基本满足避免共振的要求,避免了框架结构的疲劳破坏,减小了整个制冷系统的损害力度。

图5 优化前后固有频率对比图

4 总结

本文利用Proe mechanical对现实设备中的复杂框架结构中,受自身蒸发器、冷凝器、回热器、风机、压缩机等的重力影响下的变形较大的部位进行了优化。根据优化结果重新设计框架后,实际使用中证明,整个框架结构的变形量显著减小,消除了框架结构早期失效特征,减少了对其他相关部件的损坏;同时减小了框架结构的固有频率,使其远离压缩机和风机的传递振动,避免共振引起机械和结构较大的变形和动应力,同时将6阶固有频率下振动较为明显的部位转移到后期添加的增强件上,防止了整个通风装置的破坏性事故。