影响压缩机电磁音的加工与装配工艺研究

金云峰

(南昌海立电器有限公司,江西南昌 330013)

0 引言

旋转式压缩机在家用空调压缩机市场上占据着绝对的市场份额[1]。目前空调压缩机市场份额最大2家企业为自配套,且近几年均不断增加产能,行业内其它企业产能也是逐步增加,空调压缩机行业的竞争日益激烈,为了应对激烈的市场竞争,降低成本、提高品质、技术创新等均是重要的手段。其中空调压缩机质量水平已达到百万分之(Parts Per Million,PPM)级,市场不允许存在异常的质量波动[3],家用空调压缩机的品质指标有很多,除了可靠性和压缩机能效,就是压缩机噪音了。压缩机的噪音可分为机械噪音、电磁噪音和气体动力性噪音[4],机械噪音和气体动力性噪音主要与初始设计相关,电磁噪音则与生产工艺过程息息相关[5]。

随着空调压缩机能效要求越来越高,电机叠高的增加是提升能效的主要方法,由于转子加长,旋转式压缩机转子又是悬臂结构,转子旋转时是柔性的;压缩机运转时磁场是一个旋转力波,它的径向力波使定子和转子发生径向变形和周期性震动,产生了电磁噪声[6]。在定子和转子间的间隙均衡的情况下电磁噪音很小,可以忽略。但实际情况更多的是电机中定子与转子之间不均匀间隙会导致二者之间产生不均衡的磁拉力,电机不平衡磁拉力引起的波动对旋转机械产生较大影响[8]。不平衡磁拉力会导致系统产生振动和噪声,尤其是对悬臂机构的转子,严重情况可能会造成定子和转子接触[9]。

在此背景下,本文以某电磁音高发产品入手,将定转子间隙不良作为主要改善点,提出解决方法。通过一定的实践,有效地解决电磁音问题。

1 转子外径跳动超差分析改善

定子和转子之间的间隙主要由电机精度、转子精度、壳体精度、整机装配过程等因素所决定,生产线定子精度、壳体精度经过测量统计,确定基本可控,转子精度测量统计后发现,转子外径跳动存在不稳定情况。

理论上定子的磁力中心轴线与转子的转动轴线完全重合,转子外径跳动超差将导致跳动最大点间隙偏小。在磁极经过小间隙时单向磁力大,经过大间隙时单向磁力小。两个力方向不同,大小不等,形成不平衡力。当间隙不均匀到一定程度,将导致电磁音发生。

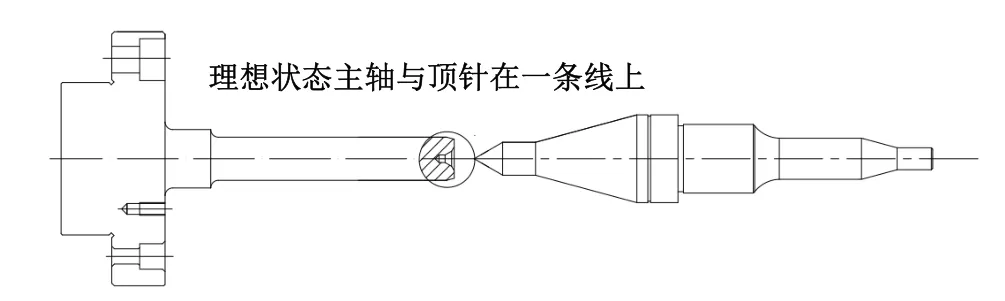

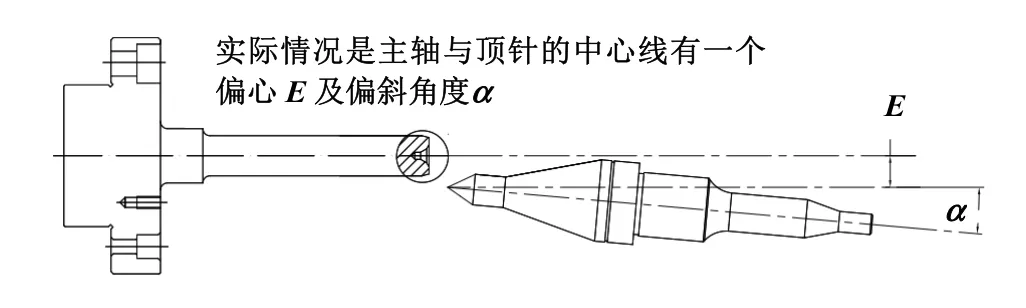

转子在冲压完成后需进行车削加工,车削的精度是保证转子跳动的关键,转子外径车削车床尾架与主轴同心的理想状态是主轴与顶针在一条线上,详见图1。但实际情况是主轴与顶针的中心线是有一定量的偏移及与中心线有一个偏斜角α,见图2。一般情况主轴的同心度比较好控制;然而,尾架的同心尺寸比较难调。本研究针对G系列的转子外径车床尾架进行了相应改造[10]。

图1 车床尾架与主轴同心的理想状态

图2 车床尾架与主轴同心的实际状态

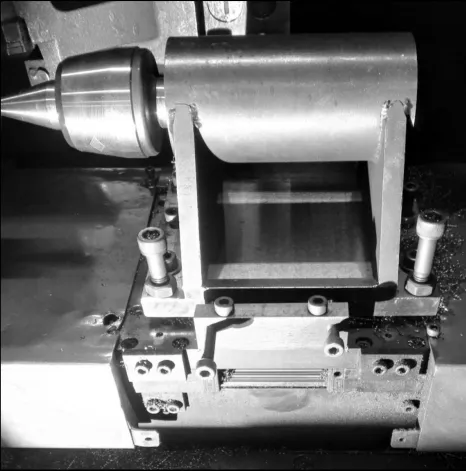

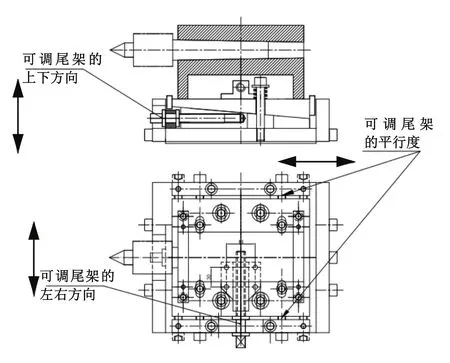

原尾架结构简陋、刚性差,调整尾架的上下、左右及平行度几乎没有度量,调整困难。调整一次需要(4~5) h以上。由于刚性差,调整一次后短期内,其精度又会走失。见图3。针对上述缺点,进行了针对性的设计;在不改变外形安装尺寸的前提下,结构力求刚性良好,调整方便,不再出现精度走失的现象[11],见图4。

图3 原尾架结构

图4 新设计尾架结构

主要改善点如下:

1)增加尾架高度方向精准调节机构,尾架台面分成上下两部分,上下两部分之间的连接部为斜契形配合,可通过螺栓进行调整尾架高度,由于斜度仅为10°,螺栓拧1 mm,尾架高度方向大约升降0.18 mm,既保证了系统的刚性,又能进行精准调节[12];

2)增加尾架水平方向调节机构,可实现水平方向精准调节。

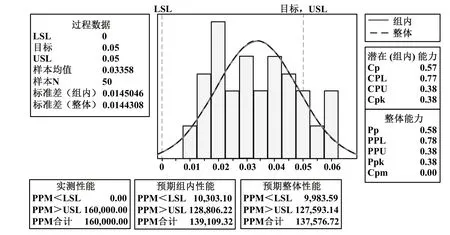

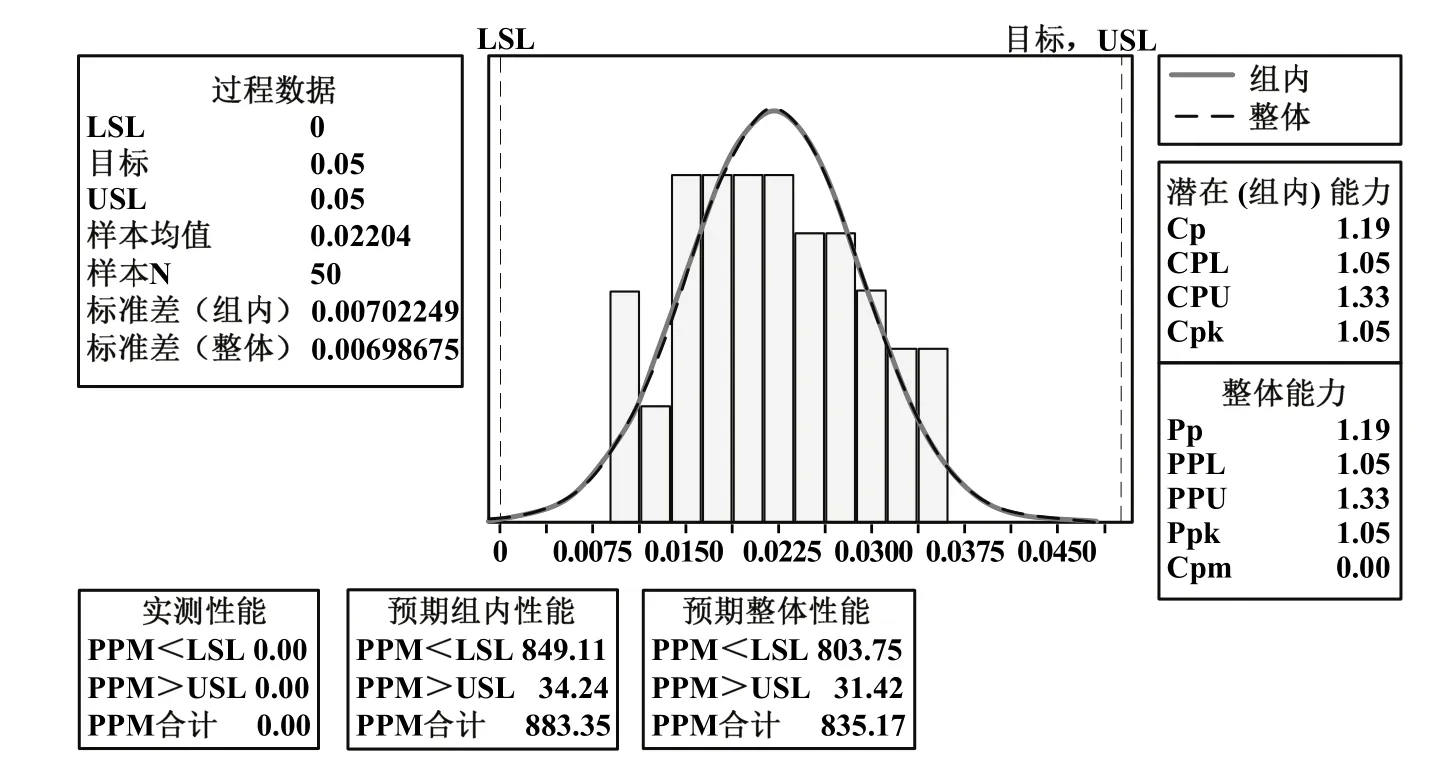

统计改善前后的转子的圆跳动,规格值为0.05 mm,改善前连续加工的过程能力(Process Capability,CP)值为0.57(见图5),不能满足工序加工能力要求。改善后连续加工过程能力CP值为1.19[13](见图6),达到可接受范围。跟踪改善后转子整机间隙不良的情况,A生产线X机种(间隙不良高发机种)间隙不良率由2.41%下降为1.53%,对整机间隙不良情况改善明显。

图5 改善前转子圆跳动加工过程能力

图6 改善后转子圆跳动加工过程能力

2 装配过程过定位对电磁音的分析改善

除了转子的精度,另一个影响定转子间隙的主要原因为整机装配精度。该生产线压缩机装配工艺流程依次包括电机投入、泵体投入(带间隙规)、壳体热套、连接管压入、三六点焊接、拔间隙规、间隙检查、上壳盖预装、上壳盖压入和中间商用试验(包含电磁音测试);装配过程中的三六点焊接状态、整机冷却等常见原因前期均已进行了较大研究改善,在调查过程中发现生产线三六点焊接时泵体存在过定位情况,怀疑为部分机种电磁音较高的主因。

根据六点定位原理,任何未定位的工件在空间直角坐标系中都具有6个自由度。工件定位的任务就是根据加工要求,限制工件的全部或部分自由度。工件的六点定位原理是指用6个支撑点来分别限制工件的6个自由度,从而使工件在空间得到确定定位的方法。工件的1个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位元件变形、影响加工精度时,应该严禁采用。

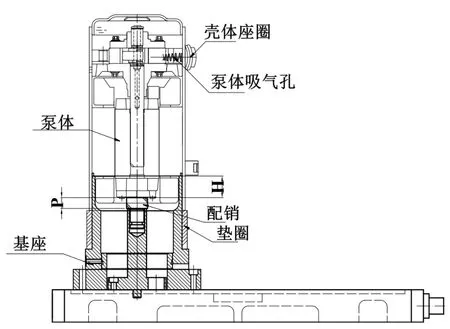

三六点焊接是将上缸盖与壳体进行连接,理想状态是焊接时,泵体仅依靠间隙规进行定位,无其它过定位情况,但实际生产中,为保证吸气孔与壳体座圈同心,连接管可以顺利压入,连接管压入时,泵体需用中心定位销顶住,连接管压入完,该定位销失去作用,但现工艺连接管压入与三六点焊接均为在线加工,使用同套工装,三六点焊接时泵体定位工装与泵体接触,造成过定位[14]。三六点焊接时压缩机的定位状态如图7所示。

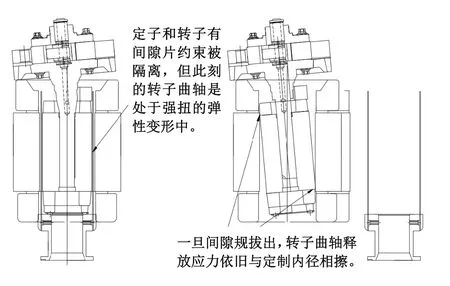

一般认为有间隙片作为隔离,定子和转子之间的间隙可控,但忽略了一点,受到过定位的泵体,尽管定子和转子有间隙片约束被隔离,但此刻的转子曲轴是处于强扭的弹性变形中,一旦间隙规拔出,曲轴释放应力,定子和转子间隙小于规格值,即泵体处于歪斜状态,受到过定位影响,泵体在间隙规拔出前后的情况请见图8。

图7 三六点焊接时泵体的定位状态

图8 间隙规拔出前后泵体状态

在实际生产中印证了上述提到的问题。由于B生产线的生产工艺与A生产线不一致,B生产线三六点焊接采用离线焊接,即连接管压入与三六点焊接加工时不是一套工装,泵体三六点焊接时不存在过定位情况,B生产线加工相同机种,间隙不良比例和电磁音不良比率均小于A生产线;A生产线间隙不良高发的X机种间隙不良率为1.53%;B生产线间隙不良率为0.14%。

由此可见,过定位对于电磁音的影响非常大。为此本研究对上述问题进行了讨论与研究,提出以下改进方案。

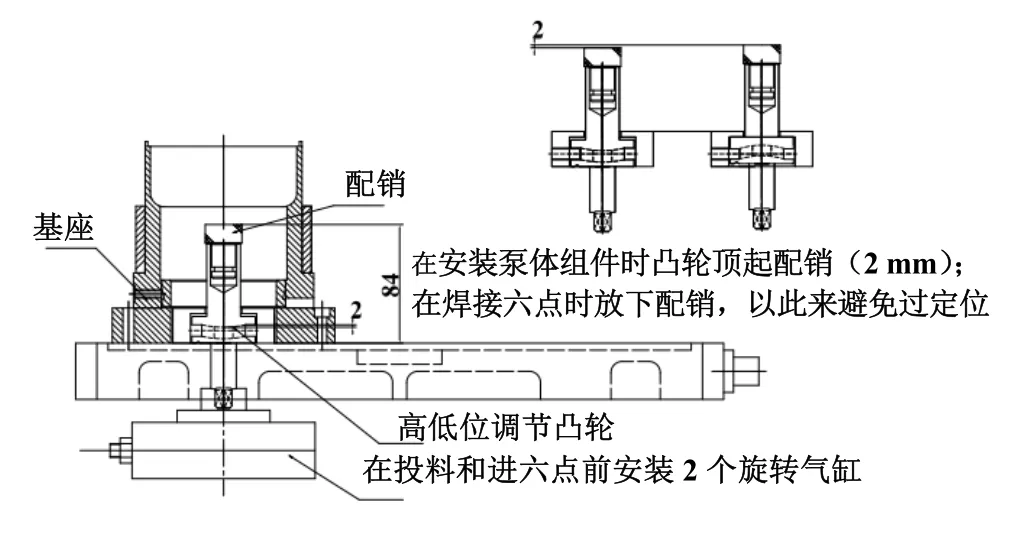

方案1:托板配销底部安装一个凸轮机构[15],在泵体投入工序生产线底部安装1个旋转气缸[16],使凸轮顶起配销(2 mm);在托板进入六点焊机前再安装一个旋转气缸,使得焊接三六点时旋转凸轮放下配销,以此来避免过定位,详见图9;该方法不用改变原有生产线设备布局,仅改造线体使用托板,总体投入不大,由于实际生产过程中托板需经过焊接工序(在线焊接),托板易受焊尘、焊渣影响导致失效,影响线体开动率,所以使用该方法需提升托板清洁程度。

图9 托板改造结构图

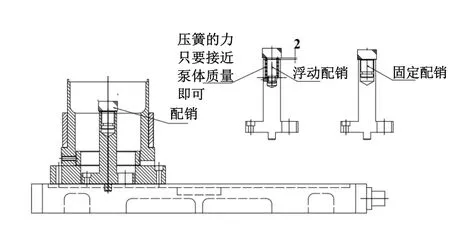

方案2:改动原来的配销座与配销,增加一个压簧,即可以成为一套浮动式配销装置[17],该装置图示请见图10,该装置结构简单,投入成本最低,但由于配销需在连接管压入时保证气缸吸气孔与座圈的同心,压簧的选型和耐用度需经过实际使用验证,且验证所需耗费的时间较长,由于生产线一直处于满产状态,不具备长期试验的条件,故该方案暂不考虑。

方案3:将在线设备改造为离线设备(与B生产线类似),该方案可比较彻底解决过定位问题,且B线体已有先例,可确保实施效果,但A线体为较老线体,如进行此改造,需新购设备和线体,整体投入较大,实施周期长,且原生产线其它设备均已布置得比较紧凑,难以实现合理的线体布局。

综合以上3个方案,方案一在A生产线上改造的可行性较高,如果新购线体,建议采用方案3。

图10 配销改造结构图

3 结论

本文针对家用空调压缩机电磁音产生原因进行分析,研究重点放在压缩机装配过程中定子和转子间隙保证,以转子跳动改善和装配过程中过定位作为改善点,得出如下结论。

1)通过转子车削设备顶针装置优化,保证车削过程中顶针、芯棒、卡盘的同心,进而改善转子跳动,同时方便生产过程中同心度的调整,保证长期质量稳定,通过对转子圆跳动改善前后电磁音不良分析,转子圆跳动对电磁音有明显的影响,保证转子圆跳动可以有效控制电磁音不良的产生。

2)通过过定位分析,发现装配线体托板中心配销是导致过定位的主要原因,过定位导致三六点焊接时泵体处于歪斜状态,间隙规拔出后由于塑性变形,转子与电机的间隙偏移,通过对过定位进行改善,可以有效控制压缩机间隙不良的产生。