冷板冻结物理模拟试验研究*

仇培云,岳丰田

(1.广州地铁集团建设事业总部,广东 广州 510330; 2.中国矿业大学 力学与土木工程学院 ,江苏 徐州 221116)

0 引言

随着我国经济建设的发展,富含水的复杂地质条件下的城市地下工程日益增多,相应安全风险也日益严峻。冻结法在市政工程建设中有其独特的优越性,在上海、南京以及天津等大城市的地铁建设中得到了充分的应用,尤其是在地铁联络通道的建设中。在地铁联络通道冻结法施工工程或相似工程中,隧道管片与土体交界面是冻结法施工中冻结薄弱面,该区域的温度情况也是判定是否可以进行开挖施工的关键参数之一,为加强该区域的冻结,使管片与土体交界面处土体快速降温、冻结,在较短的时间里达到满足开挖条件的要求,人们常在冻结壁区域的管片内表面上布置冷冻盘管作为冻结补偿[1-11]。但是,在以往的冻结工程中,作为冻结补偿的冻结器多是圆形截面的管体,其与混凝土管片为弧面贴合,近似为线接触,接触面积非常有限,因此冻结补偿效果有限,针对此类问题,作者在广佛线某区间地铁隧道管片冻结封水工程中使用矩形截面的外置冻结器——冻结冷板,其能与管片内表面实现平面紧密贴合,热交换面积大,冻结补偿优越性明显,在应用于相关抢险应急救援时,能更有效地保障安全。为得到该情况下冻土的发展情况、温度场分布规律,进行物理模拟试验研究。

目前,模拟试验是研究冻结温度场常用的方法[12-16],已从早期用简陋仪器观测,到电力、水利积分仪模拟,直至发展到现代计算机控制数据采集的模拟试验研究;从单一影响因素,发展至多影响因素较高精度的试验研究;从一维发展到二维、三维问题的试验,相继改进了试验手段,提高了精度,缩短了试验研究周期。

1 模拟试验设计

1.1 相似材料选择

模型材料是以相似理论为基础的一种解决复杂工程问题的有效方法。相似材料是相似模拟试验的试验对象,如何选取相似材料和制作相似模型是相似模拟试验的关键。相似材料的选取一般包括相似材料原料的选择、相似材料配比的确定、相似材料密度的控制和相似材料的养护。按照原型盾构隧道管片混凝土配比,在试验室自行浇筑混凝土板,冷板采用矩形截面钢管。试验土体采用现场取粉质粘土和粉细砂地层,土样运回试验室后,按照现场的含水量进行重塑,利用重塑土样进行模拟试验,进而保证密度、含水量、氯离子含量等参数与施工现场条件一致。试验考虑的因素还包括冷板的排数、截面大小和散热。

1.2 几何缩比

考虑到现有试验条件,本文设定的试验规模和试验精度要求,在兼顾模型的加工制作以及试验可实施性和最终效果的条件下,充分考虑施工现场的实际情况,根据相似准则选择几何缩比为5,按此进行冻结系统设计,根据原型尺寸,现场冻结冷板截面尺寸为100 mm×48 mm,模型时冷板选用20 mm×10 mm。在模拟试验部分,选取实际工程应用的一些冻结设计参数进行4组试验,试验方案如表1所示。根据现场的勘察资料,地下水流速小于1 m/d,因此该因素对冻结施工过程影响较小,故在模拟试验中,不考虑地下水流动的影响。

1.3 温度缩比

根据柯索维奇准则,由于模型试验用土的土性与原型一样,模型各点与原型各点相应温度值相等。

1.4 时间缩比

根据傅立叶准则,采用原型材料进行试验,模型试验冻结1个单元时间相当于原型冻结25个单元时间。

表1 试验安排表Table 1 Schedule of the experiments

1.5 边界条件相似

由于试验研究对象为冻结施工区域的温度变化规律,所以保证模拟试验的边界条件与工程原型的一致性。根据现场勘查资料,在模拟试验中使用现场相同的地层,重塑后保证地层的密度、含水量、氯离子含量等参数与现场一致,地下水的流速与现场基本相同,同时对试验土层周围和底部用保温材料做好隔热保温,以保证温度边界条件的一致性。通过试验设计,保证冷量损失等边界条件与施工现场的相似性,所以模拟试验中的冻结效果与现场是一致的,获得的温度分布规律与实际工程是相同的,模拟试验获得的温度场分布特征可以用来直接表征现场的温度场分布规律。

2 试验系统设计

2.1 盐水冻结系统

试验采用盐水制冷。冻结系统包括:制冷机、盐水输送管路和冻结冷板。试验使用的制冷机以R22作为制冷剂,能提供-30℃~-35℃的工作温度,可实现自动控温,其制冷能力为9 kW。

2.2 试验监测及数据采集系统

2.2.1 温度量测

温度量测包括冷板外壁温度、冻结区域内管片内部温度、管片外表面温度、冻结土体温度的监测。温度传感器采用“铜—康”铜热电偶,不用补偿导线,从测点到二次仪表全部采用“铜—康”铜线。

在每根冷板的入口和出口各布置1个温度测点,监测冻结过程中冷管的入口和出口温度。在冷板的外壁,沿冻结管长度方向间隔200 mm共布置3个测点,测量冷板壁温度,如图1所示。

图1 冷板外壁测点布置Fig.1 Arrangement of the measuring points on the outer of the cold wall

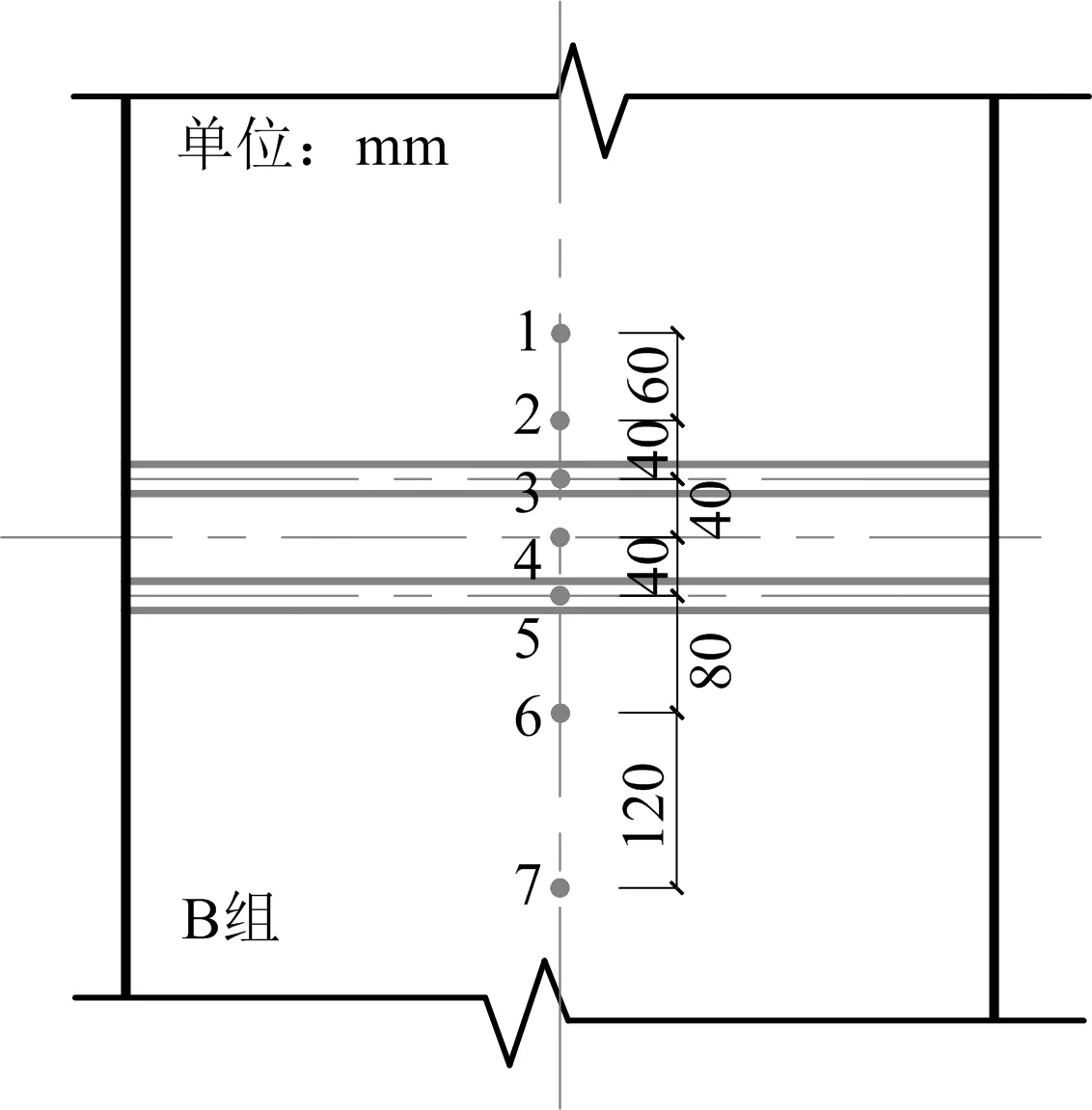

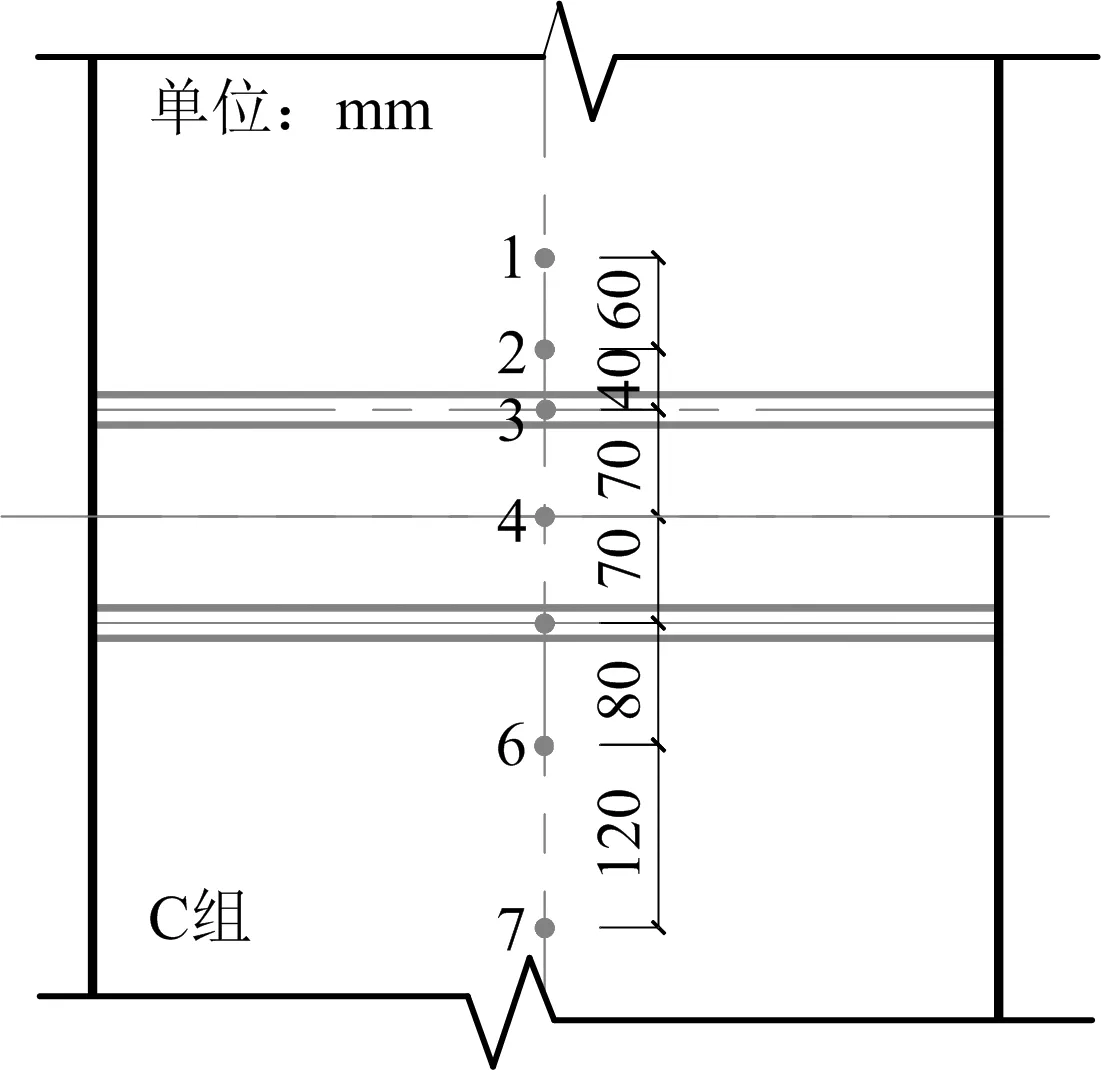

根据各组实验中冷排管布置形式的不同,分别在距离冻结管的不同位置布置热电偶来监测土体的温度发展情况,热电偶的编号为1~8,具体位置如图2~图5所示。

图2 冻结A组温度测点布置Fig.2 The freezing temperature layout of the A group measuring point

图3 冻结B组温度测点布置Fig.3 The freezing temperature layout of the B group measuring point

图4 冻结C组温度测点布置Fig.4 The freezing temperature layout of the C group measuring point

图5 冻结D组温度测点布置Fig.5 The freezing temperature layout of the D group measuring point

2.2.2 数据采集系统

数据采集器选用DATATAKER,和微机接口形成数据自动采集和微机分析处理的自动检测系统。该系统可按设定时间间隔定时采集、存储数据,实现长时间自动化连续监测。

3 试验结果分析

本次物理试验的主要目的是获得冻结器外置于混凝土壁冻结条件下,混凝土衬砌后土体的冻结壁温度场特性。试验中只考虑1种混凝土厚度尺度,改变的因素有冻结器的类型,冻结器的个数、排间距等。

3.1 单排冷板冻结温度场分析

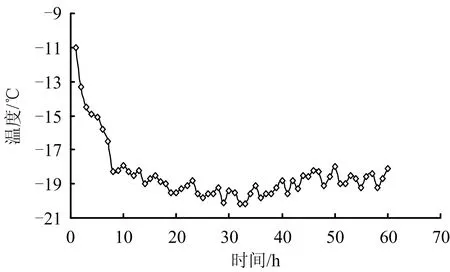

本组试验(A组)冷板外壁温度如图6所示。冷板外壁温度降温很慢,冻结2 h后降至-14℃,冻结中后期在-17℃左右波动,冷板外壁温度相对较高。

图6 A组冷板外壁温度随时间变化曲线Fig.6 Change curve of the wall temperature in the group A cold plate

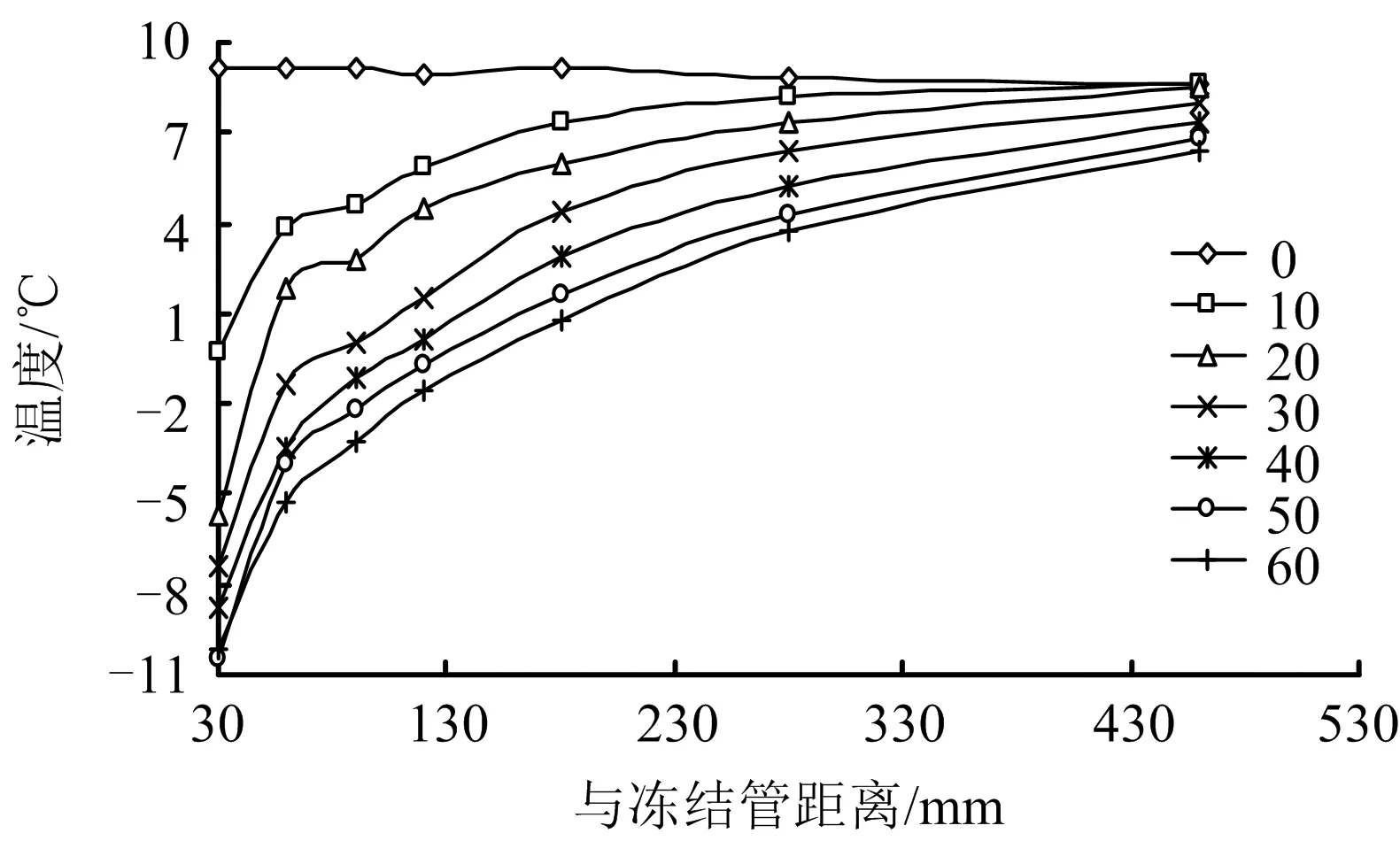

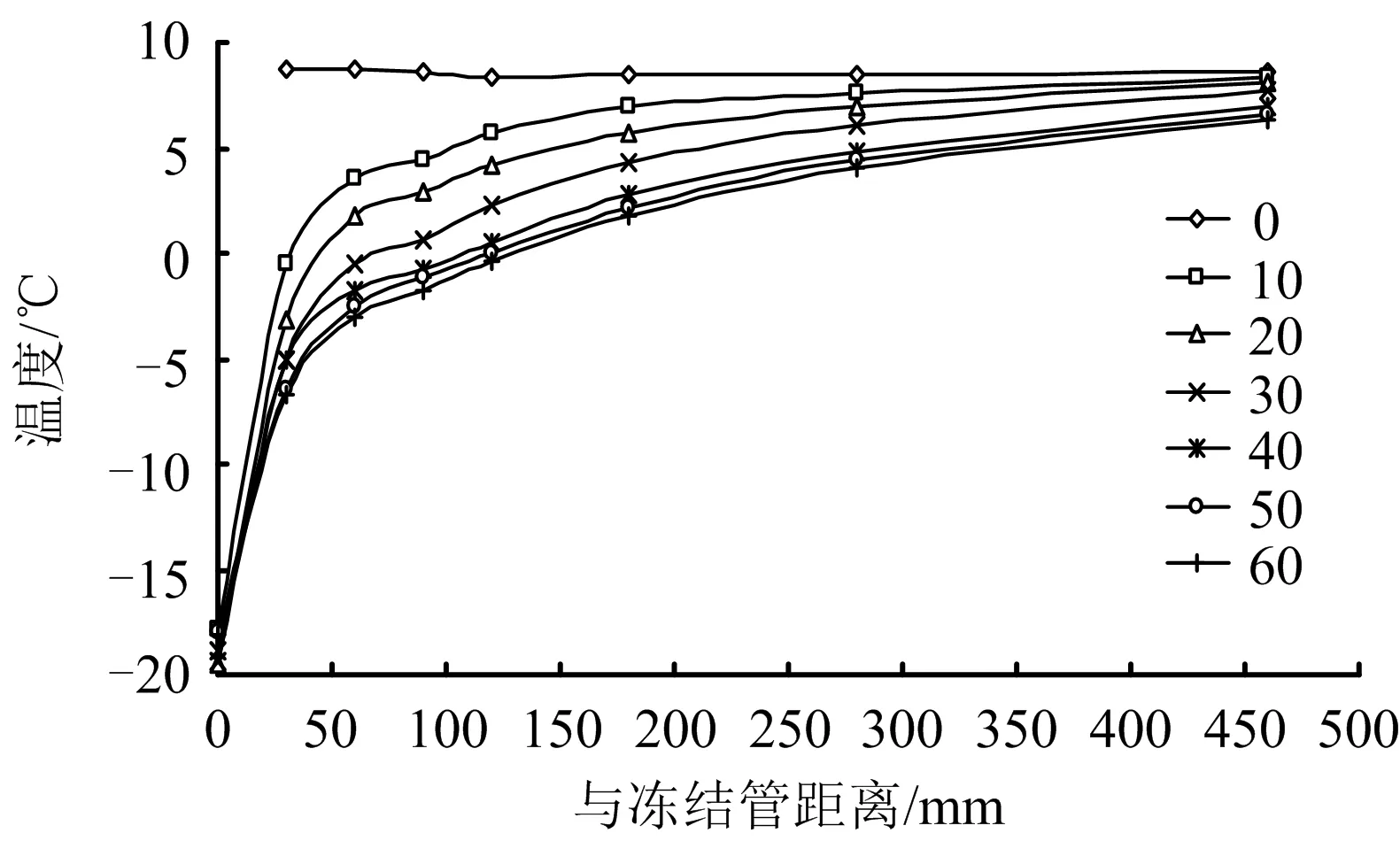

主面温度场随时间变化的曲线如图7所示。从图7可以看出,主面上温度分布曲线在浅部呈对数曲线形式,随深度的增加逐渐过渡成线性分布,最深部测点埋深460 mm,对应原型尺寸为2.3 m,降温幅度较小。

图7 主面温度随时间变化曲线Fig.7 The change curve of the main surface temperature

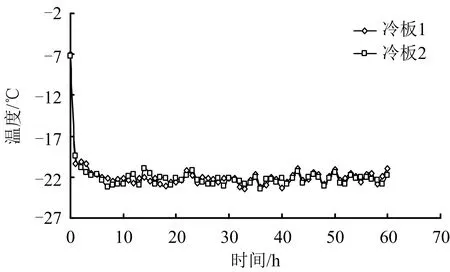

3.2 双排冷板间距80 mm冻结温度场分析

本组试验(B组)冷板外壁温度如图8所示。2支冷板外壁温度冻结2 h后分别降至-18.6℃和-20.5℃,冻结中后期在-23℃左右波动。在冻结中前期,由于管内流量较小,管壁温度维持在-21℃左右,后增加1台盐水泵加大流量,管壁温度降低至-23℃左右。

图8 B组冷板外壁温度随时间变化曲线Fig.8 Change curve of the wall temperature in the group B cold plate

图9 主面温度场随时间变化曲线Fig.9 The change curve of the main surface temperature field

图10 界面温度场随时间变化曲线Fig.10 The change curve of the interface temperature field

主面温度场随时间变化的曲线如图9所示,界面温度场随时间变化的曲线如图10所示。初始地温为8.6℃~9.6℃之间。

从图中可以看出,主面不同深度温度分布曲线与A组基本一致,在浅部呈对数曲线形式,随深度的增加逐渐过渡成线性分布,但由于双板冻结温度场叠加及冷源温度低等原因,冻结发展速度快,冻结深度深。

未在混凝土板表面布置测点,故界面温度曲线起始点为混凝土板中部测点,即K点,下同。界面温度变化曲线,形式上可看作对数曲线上的一部分线段。

3.3 双排冷板间距140 mm冻结温度场分析

本组试验(C组)冷板外壁温度如图11所示。2支冷板外壁温度冻结2 h后分别降至-20.1℃和-20.8℃,冻结中后期在-22℃左右波动。

图11 C组冷板外壁温度变化曲线Fig.11 Change curve of the wall temperature in the group C cold plate

主面温度场随时间变化的曲线如图12所示,界面温度场随时间变化的曲线如图13所示。

图12 主面温度场随时间变化曲线Fig.12 The change curve of the main surface temperature

主面上初始地温为8.5℃~9.3℃之间。从图中可以看出,主面、界面不同深度温度分布曲线与B组基本一致,但冻结深度低于B组。

图13 界面温度场随时间变化曲线Fig.13 The change curve of the interface temperature

3.4 蛇形盘管冻结温度场分析

本组试验(D组)冻结管外壁温度如图14所示。冻结盘管外壁温度冻结2 h后降至-13.3℃,温度降低较慢,冻结中期在-20℃左右波动,后期在-19℃左右波动。

图14 D组冻结管外壁温度变化曲线Fig.14 The outer wall temperature change curve of the group D

主面温度场随时间变化的曲线如图15所示,界面温度场随时间变化的曲线如图16所示。

图15 主面温度场随时间变化曲线Fig.15 The change curve of the main surface temperature

图16 界面温度场随时间变化曲线Fig.16 The change curve of the interface temperature

主面上初始地温为8.4℃~8.9℃之间。从图中可以看出,主面、界面不同深度温度分布曲线在浅部呈对数曲线形式,随深度的增加逐渐过渡成线性分布,但冻结深度低于B组,基本与C组相同。

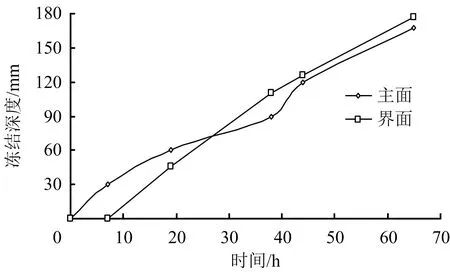

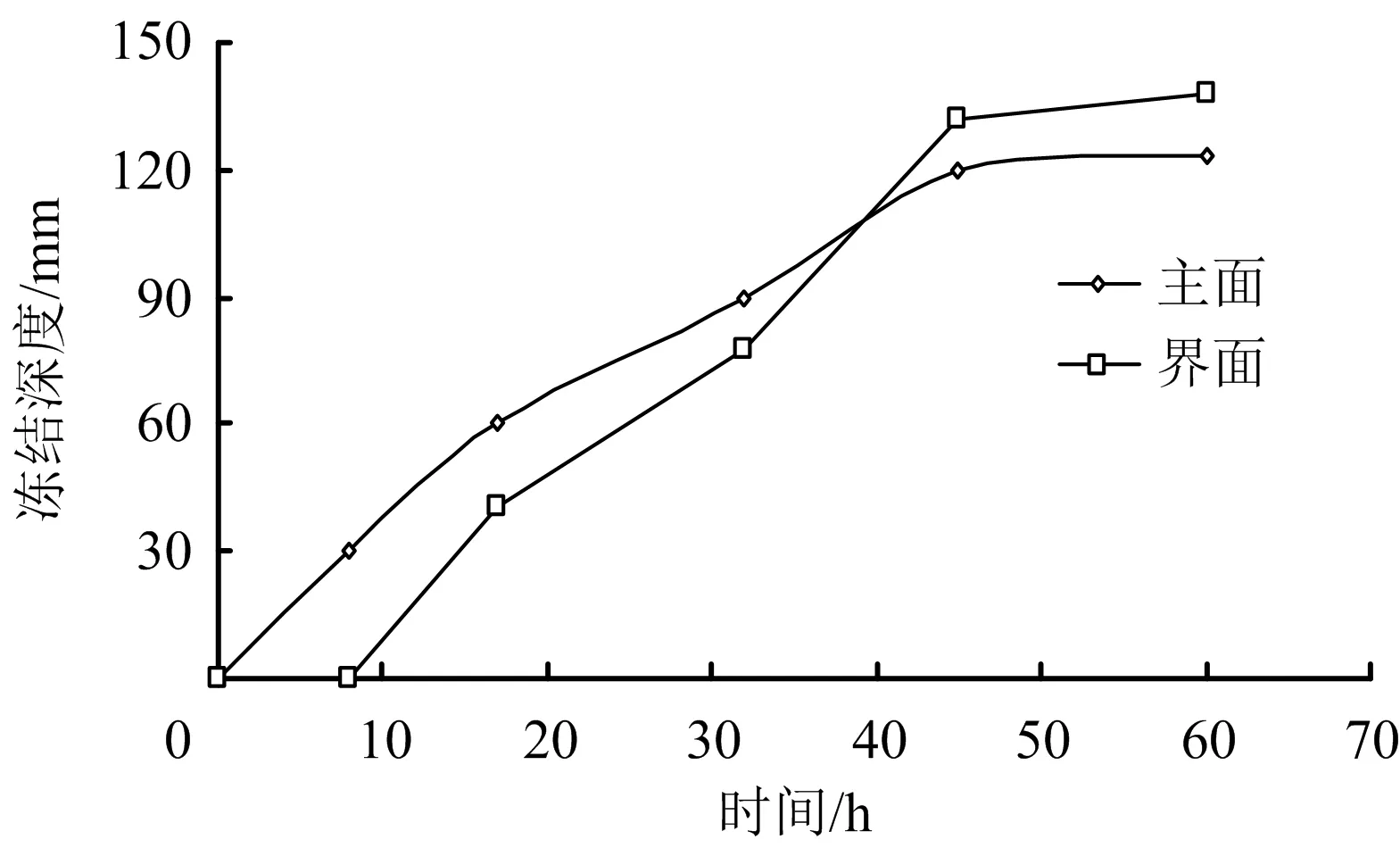

3.5 冻结深度及冻土平均温度

图17 A组冻结深度随时间变化曲线Fig.17 The change curve of the freezing depth of group A

图18 B组冻结深度随时间变化曲线Fig.18 The change curve of the freezing depth of group B

图19 C组冻结深度随时间变化曲线Fig.19 The change curve of the freezing depth of group C

图20 D组冻结深度随时间变化曲线Fig.20 The change curve of the freezing depth of group D

本试验认为土体结冰温度为0℃,冻结深度随时间变化曲线如图17~图20所示,冻土厚度等于冻结深度减去混凝土板厚度,即图中冻结深度值减去60 mm。由图17~图20可以看出, A~D组的最终冻结深度分别为98,177,138,110 mm(其中,B~D组取界面上冻结深度值);冻结壁厚度为上述值减去混凝土板厚度60 mm,换算为冻结壁厚度为38,117,78,50 mm,由此可以看出,各组冻结壁厚度关系为B组>C组>D组>A组。B,C组为双冷板冻结,间距分别为80 mm和140 mm;D组为蛇形盘管,管身间距为40 mm,且为3排,但从试验结果来看,D组冻结效果要劣于B,C 2组冷板冻结形式,因此说明,冻结器与冻结介质的热交换面积大小,对冻结效果影响比重显著。同为冷板冻结的B,C 2组,由于2板之间间距的不同,冻结深度有较大差异,所以适当的布置形式能大大提高冻结效率和效果。

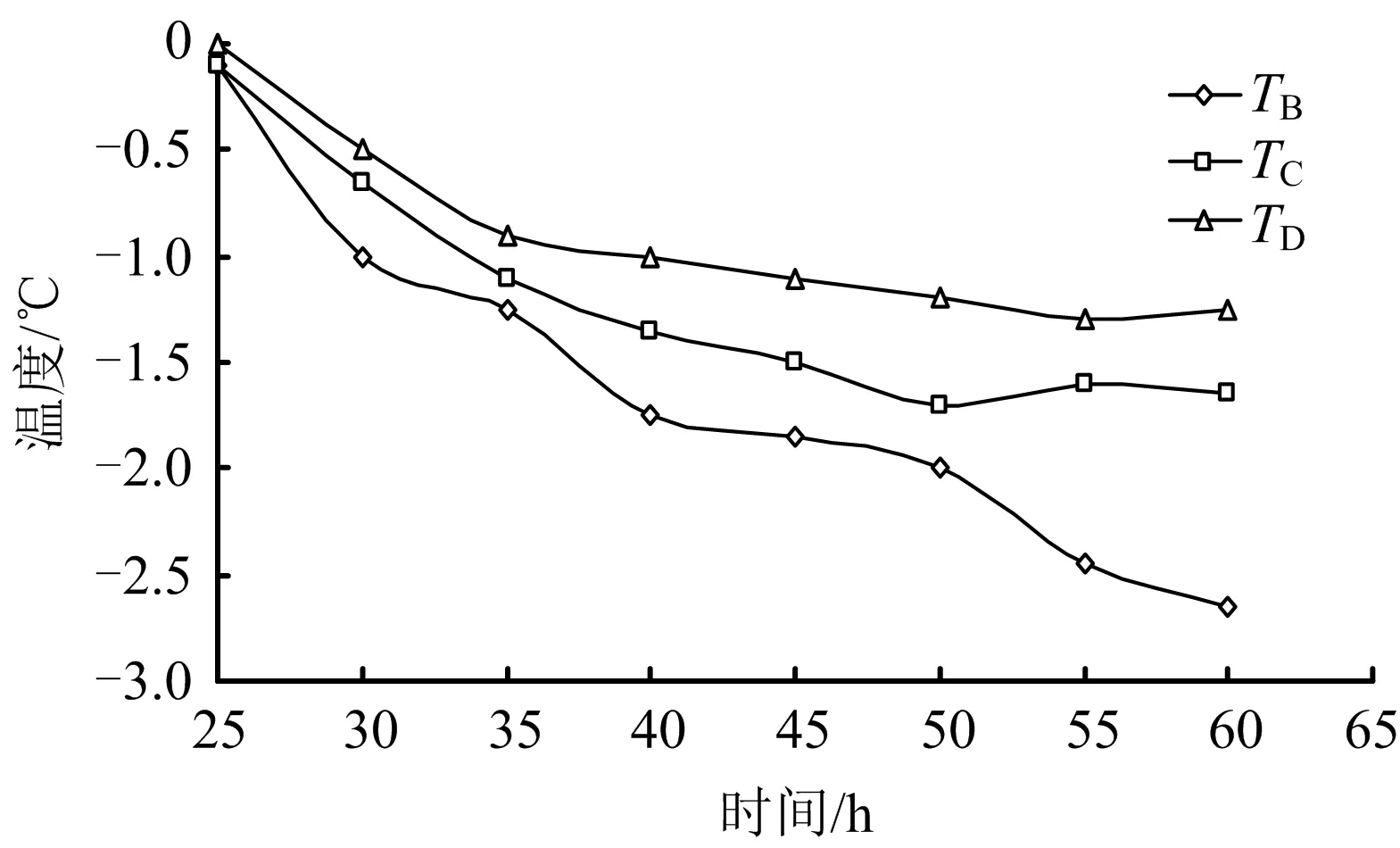

各组试验冻结壁平均温度随时间变化曲线如图21所示。

图21 冻结壁平均温度随时间变化曲线Fig.21 The change curve of the mean temperature of the frozen wall

由上图可以看出,各组冻结壁平均温度TB 1)通过物理模拟试验研究“冻结器布设于混凝土结构表面”这一冻结形式下的冻结温度场规律,该冻结形式下主、界面温度分布曲线在浅部呈对数曲线形式,随深度的增加逐渐过渡成线性分布。埋深460 mm测点降温很小,对应原型尺寸为2.3 m。 2)单根冷板冻结形式下,在距离冷板200 mm(对应原型尺寸为1 m)范围内,测点降温幅度明显,实际工程中可参照这一尺寸做好保温工作,提高冻结效率。 3)最终A~D组的冻结深度分别为98,177,138,110 mm(其中,B~D组取界面上冻结深度值),冻结壁厚度为上述值减去混凝土板厚度60 mm,换算为冻结壁厚度为38,117,78,50,可以看出,各组冻结壁厚度关系为B组>C组>D组>A组。各组冻结壁平均温度TB4 结论