基于Kingview的铝丝矫直器的PLC控制与实现

(西安工业大学 机电工程学院,西安 710000)

0 引言

目前,在工业生产中除对铝丝的力学性能、化学性能有较高的要求外,对铝丝的平直度要求也愈严格。为满足广大用户的需求,就必须对铝丝进行有效的矫直,对铝丝矫直精度的控制更为精细。现阶段,基于PLC的控制广泛用于铝丝矫直器的运行控制中,但PLC控制系统造价昂贵,抗干扰性能差,需进行反复的现场调试,对人力物力的消耗过大。

组态王Kingview6.55是亚控公司根据当前的自动化技术的发展趋势,面向自动化市场及应用的一款有远程监控、数据采集与分析及过程控制等功能的开发型软件,可以为用户提供一个对整个生产流程进行数据汇总、分析及管理的有效平台,使用户能及时有效地获取信息,及时地做出反应,以获得最优化的结果[7]。

在铝丝矫直器工作台中,采用组态软件与PLC控制系统相结合的方式,通过计算机模拟被控对象运动,在计算机上对整个PLC控制系统进行模拟调试,在仿真中对PLC控制系统程序存在的缺陷进行检修,待正确时再进行实际联机调试。该系统可直观清晰地将工作台的运动呈现在PC端,实现实时修改,安全且节省物资。

1 工作台的工作原理及控制需求

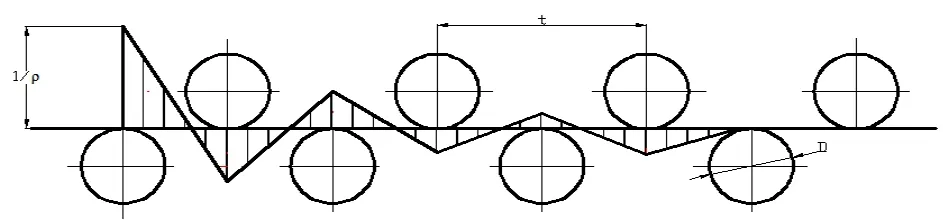

该工作台中采用辊式铝丝矫直器,其工作原理是利用反弯、弹复与残留三种曲率变化的内在关系,通过合理匹配恰好使弹复曲率与反弯曲率相等,并使得残留曲率达到零值,实现矫正的目的。根据矫直原理,影响矫直器的主要参数有:辊轮直径D、轮距T、轮数N和压下量A[2]。在本实验中,首先进行辊式矫直器的校准,使对该试验台的控制精度更高。空气压缩机作为本试验台的动力装置与铝丝矫直器连接,通过电机的转速实现对铝丝矫直器进丝速度与铝丝拉直量的控制。工作台的实际连接如图2所示。

图1 辊式原理矫直示意图

在本系统中,要求1)实时监控现场的各种状态,能够在PC端全程观测工作台的运动过程;2)能单独监测某个模块的运动并收集数据;3)能够在现场调试中更改各种控制工作台运动的参数;4)能够产生报警事件,包括误差中断、温度过高等;5)提供加密措施,防止非专业人士误触碰。

图2 铝丝矫直器工作台

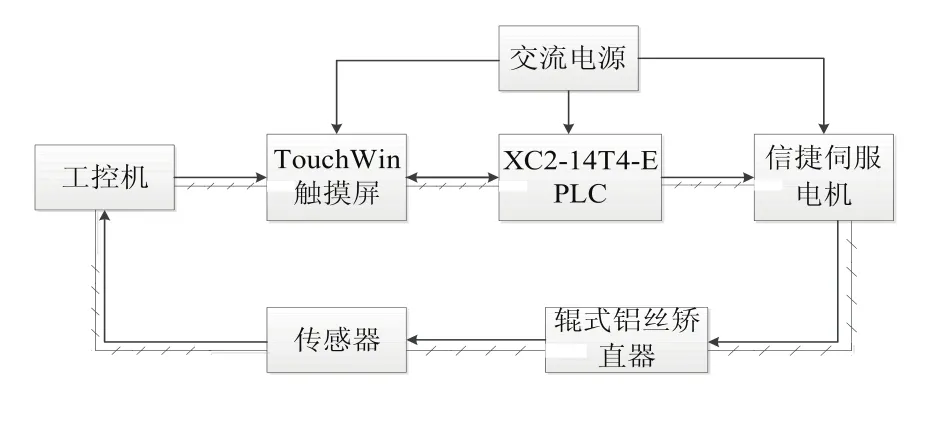

基于组态王与PLC的控制系统结构简图如图3所示,微型计算机与PLC通过RS-232串行接口相连接,通过编程软件将程序下载到选定的信捷PLC中。在PC机中安装组态王软件,使计算机进入仿真过程。通过操作显示器界面上的图形对象就可以进行系统的仿真控制。

图3 控制系统结构简图

2 控制系统的硬件实现

本系统选取XC2-14T4-E型PLC,该型号PLC具有8个输入点,6个输出点,晶体管输出,在交流220V的电压下运行。不外接扩展模块和BD板可带时钟,可对数据进行掉电保持支持基本的逻辑控制和数据运算支持高速计数、脉冲输出、外部中断、C语言编辑功能块、I/O点的自由切换等功能。支持自由格式通讯、MODBUS通讯功能,可选配CPU21,其本身具有16个数字量I/O点,通过外接输入模块ID212四块和输出模块OC222三块作为I/O口功能扩展,以满足设计需要[5]。PLC通过COM1口与工控机相连,与组态王King View软件通过莫迪康协议通讯,实现计算机监控操作功能。

图4 XC2-14T4-E PLC

图5 TouchWin触摸屏

触摸屏采用加拿大TouchWin公司TP系列触摸屏,它负责处理与现场运行操作有关的人机界面,使操作员通过触摸屏实时了解现场运行状况,各种生产数据的当前值及故障发生报警。它与装有组态软件的PC相连接,可实现对工艺过程的控制与调节。该触摸屏可通过内部的宏指令将不同产品的不同工艺流程存储其中,可随时调用,提高了工作效率,且兼容性极强可通过RS232通讯接口与信捷系列PLC连接[3]。

为了能满足高效率、高稳定性、连续生产和结构简单等基本生产条件,本系统选择反复弯曲矫直机中的辊式矫直机,通过计算矫直器主要参数,实现微细铝丝的矫直工艺要求。电机则选用信捷伺服电机,可实现位置控制、速度控制与转矩控制的无缝切换,并通过控制电机的转速来控制铝丝矫直器的工作速率。

图6 硬件实现流程图

3 系统软件实现

下位机PLC软件的系统设计是利用信捷公司的XCPPro编程软件平台来实现程序的编写,需实现数据传送与采集,与上位机及触摸屏之间进行通讯[4]。本系统的逻辑运行结构如图3所示,将控制程序通过专用编程软件下载到指定PLC中,并使PLC与上位组态机连接搭建仿真监控平台。

组态王通过串行口与PLC进行通信,访问PLC相关的寄存器地址,以获得所控设备的状态或修改相关寄存器的值[8]。在实际编程过程中不需要编写读写PLC寄存器的程序,组态王提供了一种数据定义方法,在定义了I/O变量后,可直接使用变量名用于系统控制、操作显示、趋势分析、数据记录和报警显示[6]。

图7 系统流程图

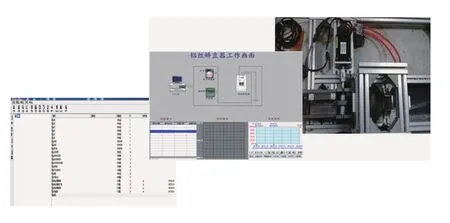

本系统主要设计了铝丝矫直器控制与检测装置,在上位机组态王软件中可以进行铝丝矫直器的工作过程仿真,增强用户的实时控制能力,提高生产效率和工作效率,减少现场调试的人力及物力损失,节约成本。通过显示屏观测到系统运行时的工作状况,包括工作流程、各项参数的实时显示生成数据记录曲线和表格以及报警画面等。铝丝矫直器的工作监控画面如图8所示。

图8 铝丝矫直器工作界面

为了更直观地观测工作台的运动,以速度控制模块的运动为例。在组态王中建立铝丝矫直器的工作画面,在双击气体压缩机时进入转速模块,此时在组态界面上出现它具体的运动过程以及工作数据。首先将气体压缩机与控制面板连接,在面板上设置显示参数与各个功能按钮,并进行相应的参数设置与动画连接,建立新画面如图9所示。

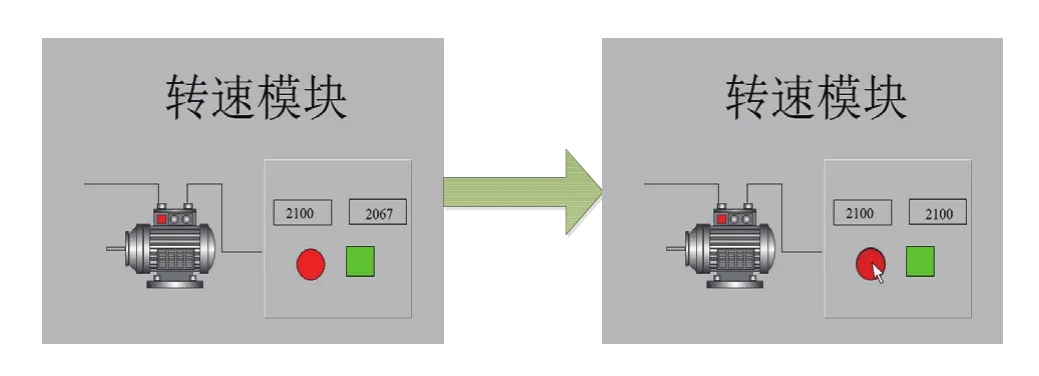

运行当前工程,将面板上转速采集状态开关打开,面板开始显示当前转速的设定输入值与实际输入值,根据精度误差要求,可通过左侧转速状态控制开关使得设定值与输出值保持在误差允许范围内,当需要停止时可在该界面通过转速控制按钮实现电机的关停。图10为转速模块的速度调节过程,运行时转速输出值与设定值出现偏差,点击左侧按钮,使得输出值与输入值相等。

图9 转速画面的建立

图10 转速调节

运行过程中出现意外情况,工作台需中途停止运动时可通过该模块右侧按钮,将气体压缩机关闭,操作如图11所示。

图11 中断运动

根据实际要求。该系统预期实现的功能为:通过组态王软件可实时监控铝丝矫直器的运行,绘制数据表格、显示实时曲线、可实现系统随时关停。当出现故障时可执行备用故障处理程序,真正实现安全且高质高效的生产流程。

4 结束语

针对铝丝矫直器在实际工作生产中对拉伸平直度精度控制较差的问题,本文提出了基于组态软件与PLC控制相结合的控制方案,具有安全性高、工作效率高、铝丝矫直质量好、操作简便等的优点[9]。本系统人机界面友好而直观,具有一定的灵活性,易于扩充。PLC和组态王软件技术的结合应用, 使得生产中自动化程度大大提高,降低了工人的劳动强度, 在仿真调试过程中能发现程序的错误和缺陷,进行多次调整与测试,直到能够良好的完成预定生产效果与目标,降低了风险,在实际生产中具有良好的使用价值[10]。