TCR型SVC装置在直流电炉电能治理中的应用

陶 蓉,郭智文

(1.安徽冶金科技职业学院;2.中冶华天工程技术有限公司 安徽马鞍山 243000)

某钢厂80 T直流电弧炉由220 kV系统供电,主变容量为120 MVA,电压为220/33 kV,直流电弧炉整流变压器容量为80 MVA。1999年投运的33 kV滤波补偿装置作为直流电弧炉配套设备,配置为H2、H3、H4、H5、HP7和HP11六个滤波支路,自投运以来,设备运行稳定,保障了十余年来直流电弧炉正常生产。但滤波补偿装置属静态补偿类型,虽然具有设备简单、投资少的优势,由于自身的性能特点所限,在负载变化时其跟随调节的能力较差,会出现轻载时滤波补偿装置无功倒送引起系统电压过高的现象,会导致HP11支路滤波补偿装置过电压跳闸,使11次及以上的谐波滤波效果和系统无功补偿效果(功率因数指标)受到影响。同时,电压波动的电能质量指标不能满足国标的要求。随着产能的增加,直流电弧炉的负荷越来越大,问题也越来越突出,甚至影响了正常的生产。因此,为了一并解决上列电能质量问题,我们采用增设TCR装置的方案,并且对原有滤波补偿装置进行适当的改造,满足了生产的需要。

1 直流电弧炉冶炼时存在的电能质量问题

电弧炉生产时会产生大量冲击负荷,其冲击负荷中具有有功分量和无功分量。无功冲击负荷会产生系统电压波动。电压频繁波动,对于连接在同一网络的其他用电设备是不利的。国家标准《电能质量——电压波动和闪变》GB/T 12326-2008规定了电压波动的限值,电弧炉负荷引起的33 kV母线电压波动国标限值为3%。

实测数据显示,该直流电弧炉和精炼炉同时冶炼时,综合冲击无功约为63MVAR,在33kV母线引起的电压波动值约为8.5%,电压波动将大大超过国标限值,对电网产生不良影响。

电弧炉在生产时,尤其是在电弧炉熔化期,电流变化剧烈,且三相电流不平衡,含有大量高次谐波电流。

根据实测数据,电弧炉和精炼炉同时冶炼时,产生的谐波造成33 kV母线电压畸变率为15.36%,大大超过国家技术监督局发布的《电能质量 公用电网谐波》GB/T14549-93国家标准规定3%的限值,各次谐波电流均超出国标允许值。如果超标的谐波全部注入电网,将会严重污染电网,形成公害,影响电气设备安全运行。为此,直流电弧炉配套了33 kV滤波补偿装置,有效地抑制了谐波对供电系统的危害。

2 直流电弧炉配套33kV滤波补偿装置改造为动补方案

目前直流电弧炉系统存在的主要问题是电弧炉冶炼间隙时滤波补偿装置无功倒送引起系统电压过高,造成HP11滤波补偿装置无法完全投入,导致11次及以上的谐波滤波效果降低。为此,对33 kV滤波补偿装置进行改造,增设TCR装置构成SVC系统以抑制电压波动,并且对原有滤波补偿装置支路配置进行调整,适应动补容量要求,提高功率因数。

2.1 TCR装置容量的确定

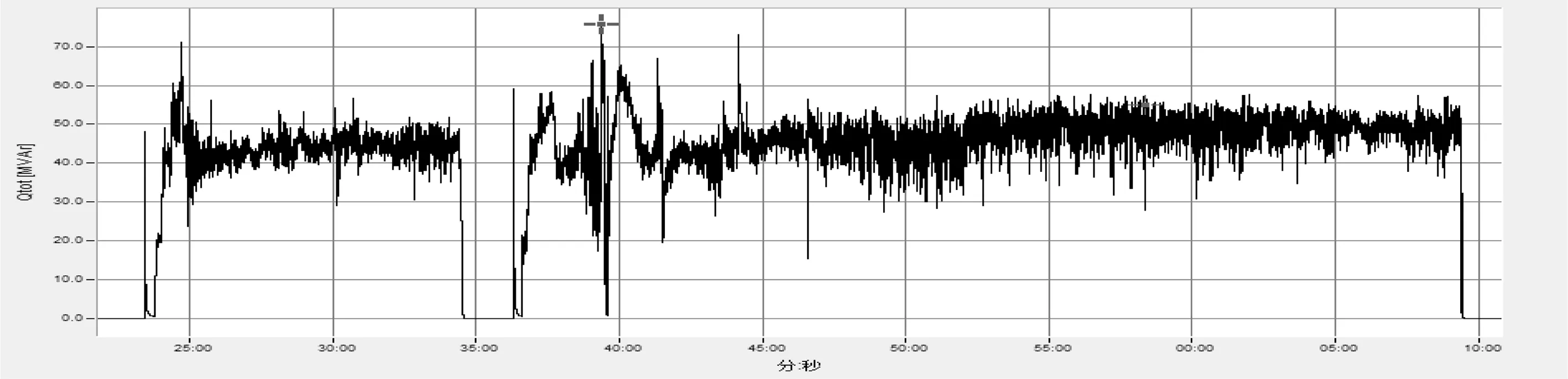

图1为冶炼负荷较大时实测的无功变化曲线,其中的最大无功(RMS)Qmax=75.91 MVAR是瞬时出现的尖峰值,不应作为设计依据。考虑较大的冶炼负荷,取曲线中的较大值Q=63 MVAR作为设计依据。

图1 直流电弧炉的无功功变化曲线

33 kV母线处允许的无功变化(33 kV系统短路容量为734 MVA):

Qa=d%×SKmin33=0.03×734=22.02 MVAR

(1)

抑制33 kV母线处电压波动所需的无功容量:

Qb=ΣΔQmax-Qa=63-22.02=40.98 MVAR

(2)

考虑到TCR装置的调节裕量,最终确定TCR装置的容量为45 MVAR。

2.2 滤波器的配置

在满足功率因数补偿和电压畸变率及流入系统各次谐波电流允许值在国标限值以内的前提下,滤波器的配置根据谐波发生量的次数和大小来决定,并且要避免产生并联电流谐振,并保证滤波器的安全运行。

根据上述分析的电弧炉和精炼炉同时冶炼时33 kV母线谐波发生量结果,同时考虑增设TCR装置后,其运行时也会产生一定的谐波,经仿真计算,确定33kV滤波补偿装置在原有基础上安装容量增加到60.3 MVAR,有效容性基波补偿容量约为45 MVAR,与TCR装置感性容量平衡,滤波支路配置仍为H2、H3、H4、H5、HP7和HP11,具体支路配置(包含与原有配置对照)见表1:

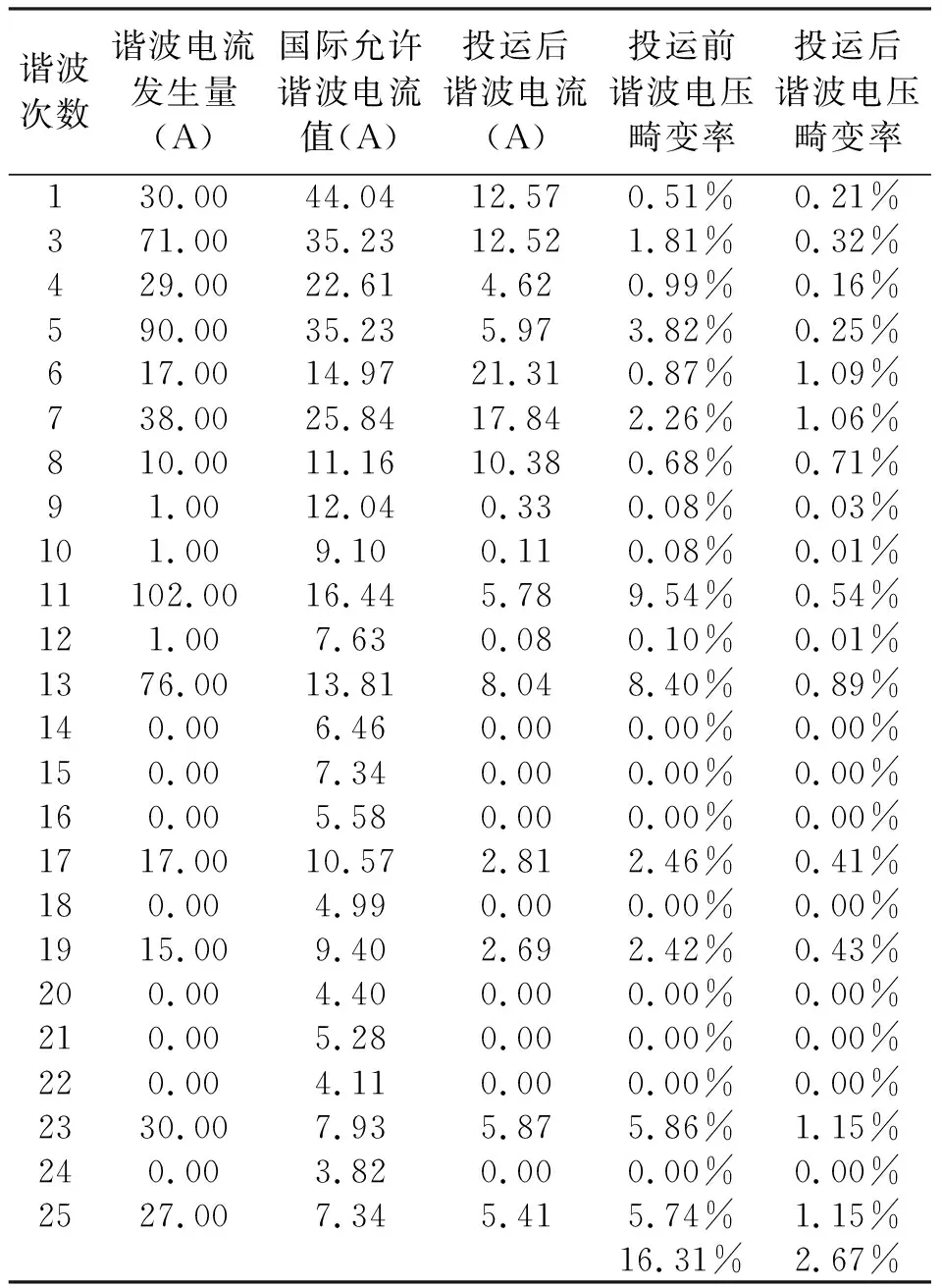

由于TCR装置是晶闸管控制的相控电抗器,在运行时会发出谐波,当同一段母线上存在多处谐波源(直流电弧炉和精炼炉以及TCR装置)时,谐波电流合成总量必须进行迭加计算。按国家标准《电能质量 公共电网谐波》GB/T 14549-93中的计算方法,动补TCR装置投运后,电弧炉和精炼炉同时冶炼时,在33 kV母线的综合谐波发生量主要分布如表2所示:

表1 33kV滤波补偿装置配置

表2 33 kV母线综合谐波发生量

可以看出,3和5次谐波电流增加较大,为了满足谐波的滤波效果和无功补偿效果,增加了H3和H5滤波支路的容量。同时,11次及以上的特征谐波发生量较大,且原有滤波补偿装置的滤波效果欠佳,因此将HP11滤波支路的容量增加到5200 kVAR/相。

2.3 改造效果

(1)谐波滤波

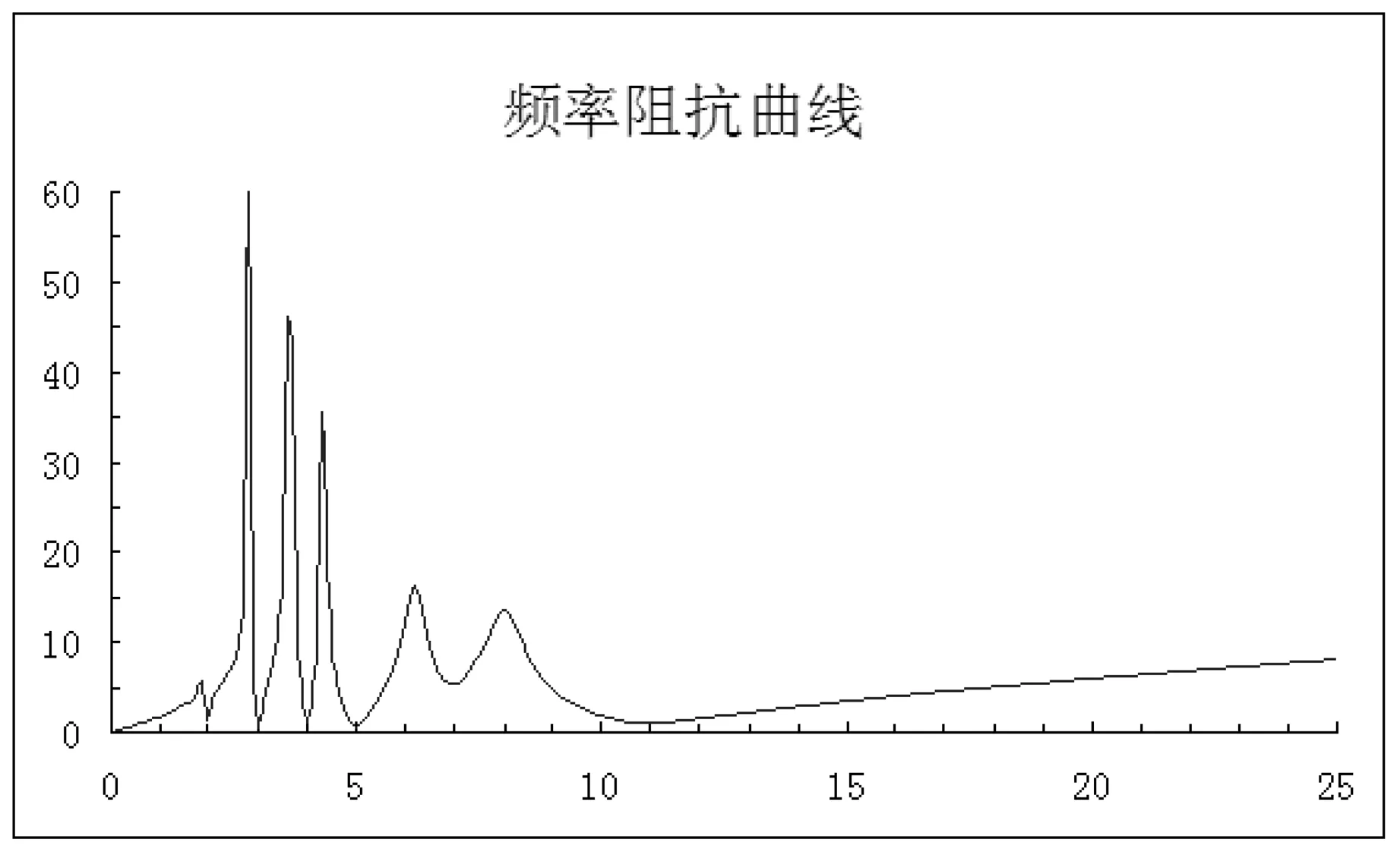

滤波补偿装置投运后,最大负荷时的系统频率阻抗曲线如图2:

改造后的33kV动态无功补偿装置在投运前、后滤波效果见表3:

从仿真计算结果可以看出,33kV的谐波电压畸变率为2.67%,低于国家标准3%的限值,滤波效果令人满意。

图2 滤波补偿装置频率阻抗曲线

表3 33kV动补装置滤波效果

(2)电压波动

设计采用的冶炼时综合冲击无功约为63MVAR,仿真计算得出的滤波补偿器基波有效容性无功输出约45MVAR,可计算动补装置投运后的电压波动为:

由上述计算可知,电压波动满足国标的要求。

(3)功率因数

根据现场的实测记录,杭钢直流电弧炉和精炼炉同时冶炼时,有功功率约63 MW,无功功率约57 MVAR,动补装置投运后可输出无功约45 MVAR,通过动补装置的无功调节,33 kV母线的功率因数可保证在0.98左右。

3 结论

直流电炉33动补系统为节省投资,改造最大限度利用了原有设备,降低了施工难度,缩短了停产时间。33kV动补系统投运后解决了电炉冶炼时产生的电能质量问题,满足电炉冶炼的工艺要求。33kV动补系统性能良好,实际设备投运以后,与设计计算结果一致,系统运行稳定,为钢厂带来了可观的经济效益。

参考文献

[1] 编写组.钢铁企业电力设计手册[M].北京:冶金工业出版社,1996

[2] 王兆安,等.谐波抑制和无功功率补偿(第2版)[M].北京:机械工业出版社,2005