一种毫米波复合波导天线零件高压水去毛刺技术研究

王志鹏 杨文静 曹来东 肖爱群 王建华

一种毫米波复合波导天线零件高压水去毛刺技术研究

王志鹏 杨文静 曹来东 肖爱群 王建华

(北京华航无线电测量研究所,北京 100013)

针对某毫米波复合波导天线零件加工后毛刺多,且与基体附着力强,提出了新的去毛刺要求。通过高压水去毛刺技术实现了“十”字缝、缝隙、功分枝节、窄细筋壁直角等典型结构边缘毛刺的完全去除,零件表面没有损伤,腔体锐边保持完好,解决了该类复合波导天线零件毛刺去除的技术难题。

毫米波;复合波导天线;高压水;去毛刺

1 引言

毫米波复合波导天线是雷达导引头的核心部件,可提高雷达整体抗干扰能力。随着天线技术的发展,复合化的波导天线功能区域更加紧凑,天线单元数成倍增加,内部腔体结构更加复杂,零件层数越来越多,加工精度要求越来越高。通常加工中产生的毛刺由钳工手工去除,但毫米波复合天线零件由于天线单元数的成倍增加,往往存在上千处窄缝、“十”字缝、功分枝节等结构,加工后毛刺多且与基体附着力强,为保证电气性能不允许倒钝,手工方法不仅去除效率低,且很难完全去除,同时易造成工件的表面损伤。毛刺去除已成为毫米波复合波导天线零件加工的关键技术,迫切需要采用自动化方法实现毛刺的无损伤去除。

目前,国内外较常见的零件去毛刺方法有电化学、热能、超声波、磨粒流、磁力研磨、高压水等[1],在毫米波波导器件上应用的主要是超声波去毛刺技术[2~4],这种方法可高效去除微细毛刺,但对毛刺与基体附着力强的零件,去毛刺效果较差。高压水去毛刺技术是在水喷射清洗的基础上发展起来的一种加工方法[5],应用越来越广泛[6],其原理是利用高压水产生的高速射流冲击零件,毛刺根部产生极大的局部应力,在射流冲击下从工件本体上脱落,从而达到去毛刺和清洗的目的。与超声波去毛刺技术相比,高压水去毛刺技术的去除力更强,同时由于高压水射流的工作介质是水,属于柔性加工,对工件的损伤少。对于毫米波复合波导天线零件的高压水去毛刺技术进行研究,对促进其在雷达上的应用具有重要意义。

2 试验方法

2.1 零件结构特点

毫米波复合波导天线由6~8层零件焊接而成,零件材料是铝合金3A21,零件外形尺寸为335mm×2mm,通过数控铣加工而成,其中,缝隙、“十”字缝、功分枝节、窄细筋壁直角等结构边缘的毛刺较难去除,对应的典型零件结构特点如表1所示。

表1 毫米波复合波导天线典型零件结构

2.2 典型毛刺形貌

天线零件加工后,缝隙、筋壁、直角边附近存在着大量的毛刺,在光学放大镜下的形貌如图1所示。

图1 毫米波复合波导天线典型零件毛刺图

2.3 工装设计及试验方法

图2 高压水去毛刺工装图

由于零件为薄壁多腔的薄片结构,为防止在水射流冲击下变形,在零件底部设置高精度垫板工装,并在边缘部分装夹,如图2所示。

试验时,将待加工的零件放置在中间的高精度垫板上,喷嘴按照设计的程序,在设定的压力下,对零件的全部毛刺进行清洗去除。

2.4 去毛刺参数选取

对于毫米波复合波导天线零件来说,影响高压水去毛刺质量的主要参数是压力。压力过小,零件表面的毛刺不能完全去除,压力过大,将不能保证零件波导腔体边缘的尖锐性,甚至造成零件变形。“十”字缝波导腔零件为阵列结构,在不同的区域分别选择高压水压力为15MPa、25MPa、35MPa进行试验,在相同的5min时间下进行去毛刺对比试验,确定合适的压力。在此基础上再进行不同典型结构零件的去毛刺试验。

3 结果分析

3.1 压力对去毛刺质量的影响

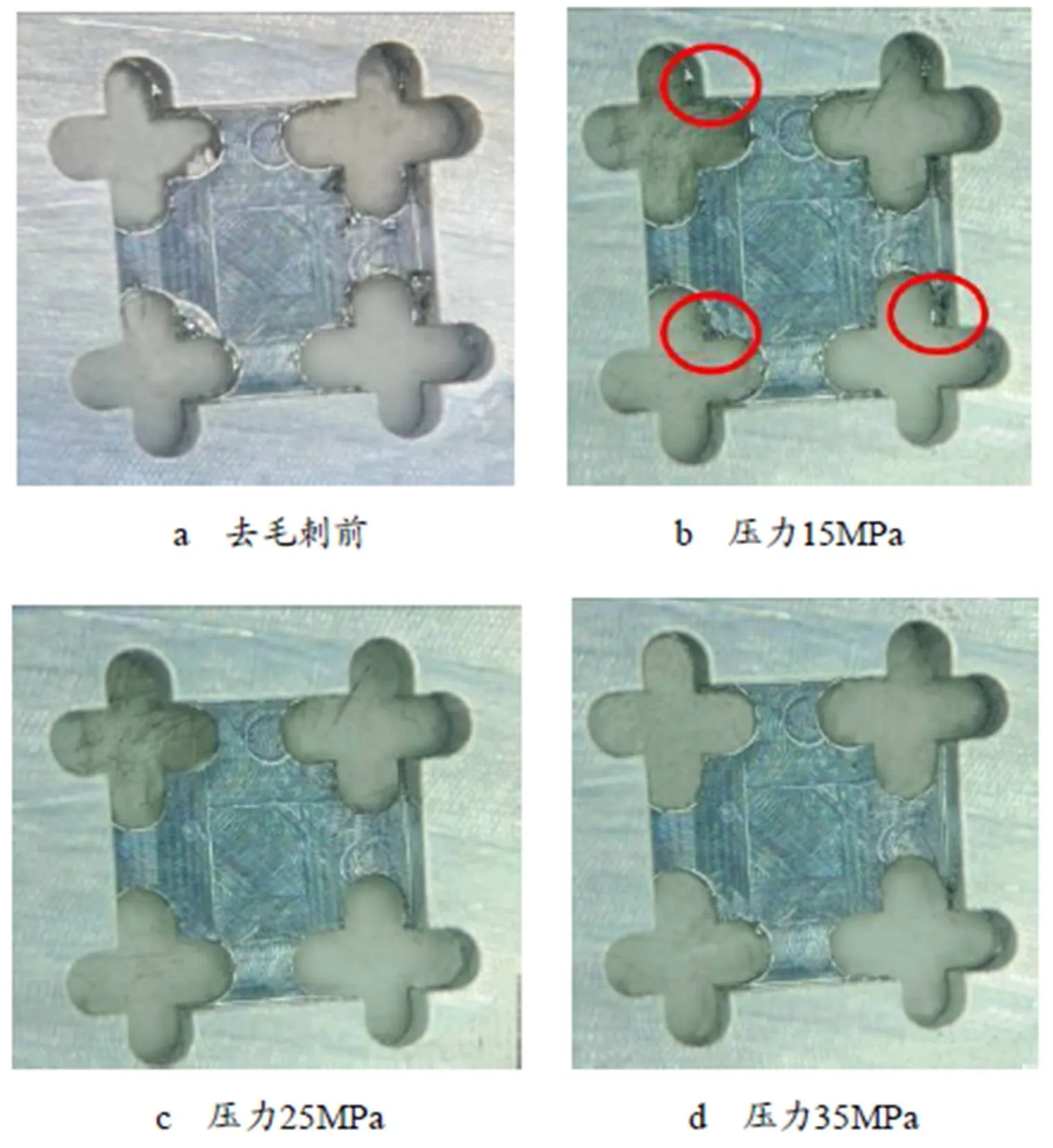

图3 “十”字缝波导腔零件去毛刺前后对比图

在不同压力下,“十”字缝波导腔零件在10倍光学放大镜下的形貌如图3所示。由图可见,在15MPa水压下,位于“十”字缝隙根部的毛刺未完全去除干净,如图3b所示。由图3c、图3d可知,当水压增大至25MPa、35MPa时,“十”字缝隙周边的毛刺已被全部去除,零件表面没有损伤,腔体锐边保持完好。考虑到复合波导天线其余更为微细的结构,压力越大,破坏零件的隐患更大,故最终确定合适的压力为25MPa。

3.2 不同零件结构的去毛刺效果

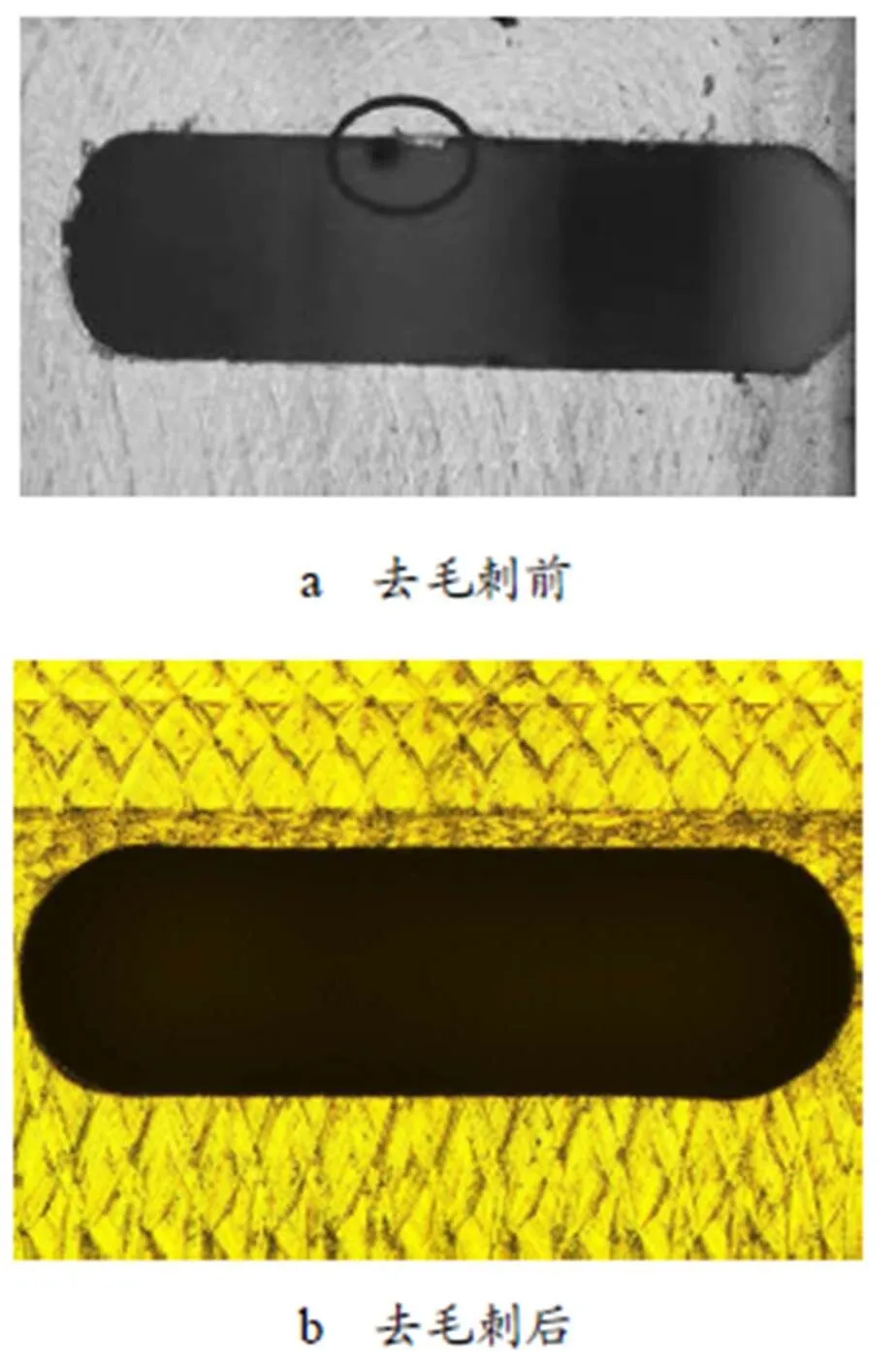

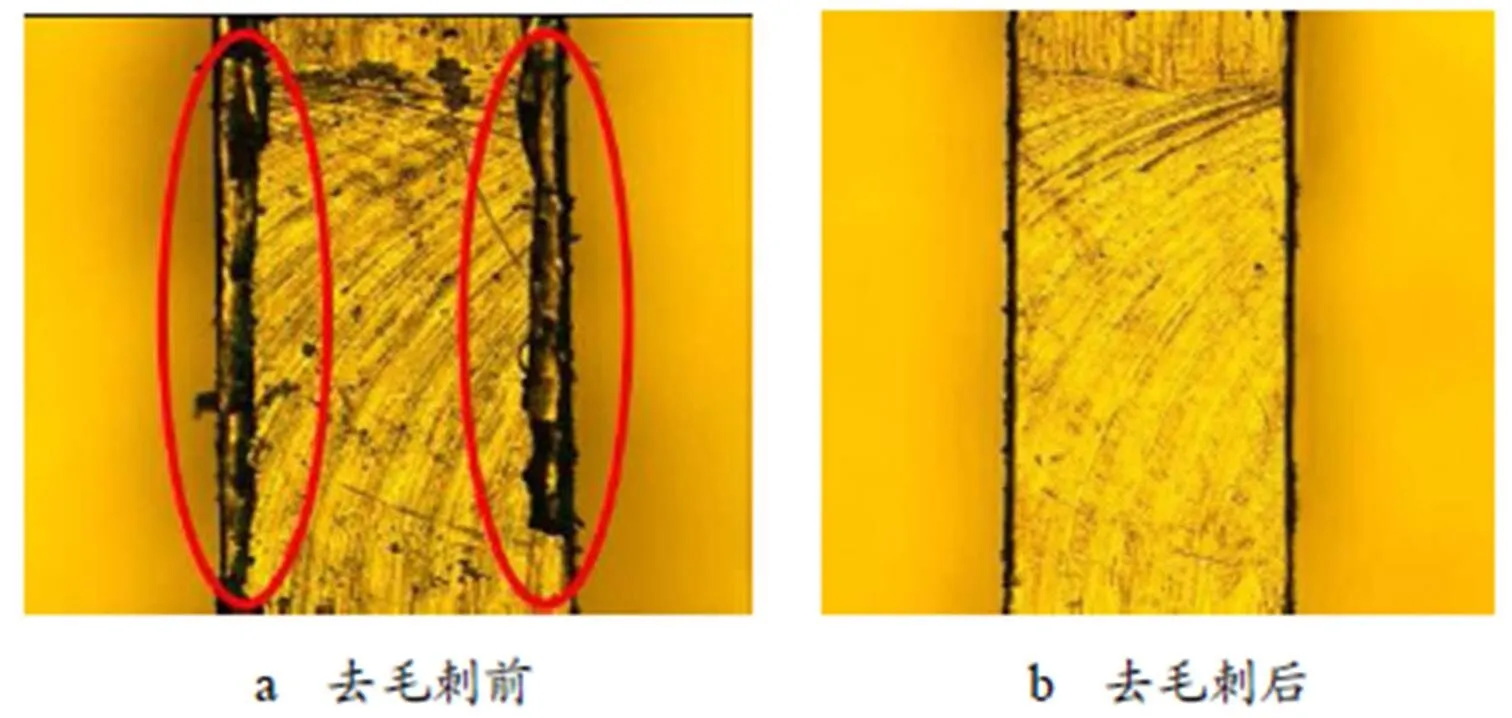

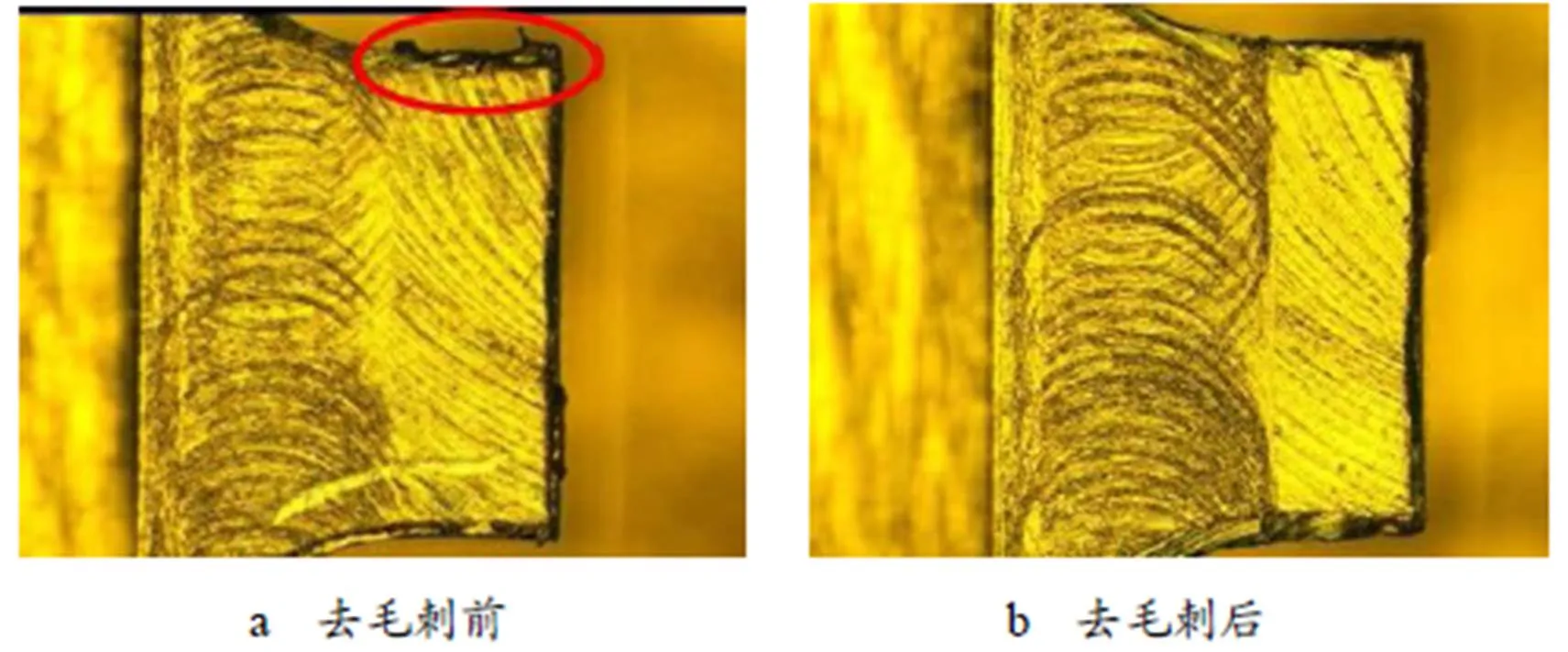

在前述试验基础上,选取密集缝隙波导腔零件的缝隙和窄细筋壁结构、复杂功分波导腔零件的功分枝节结构边缘的毛刺进行去毛刺试验。根据三种零件的结构特征及复杂程度,设定了不同的清洗时间,试验参数分别选择了25MPa、3min;25MPa、2min和25MPa、0.5min,零件去毛刺前后的对比图如图4~图6所示。

图4 密集缝隙波导腔零件的缝隙结构去毛刺前后对比图

图5 密集缝隙波导腔零件的窄细筋壁结构去毛刺前后对比图

图6 复杂功分波导腔零件的功分枝节结构去毛刺前后对比图

由图可见,典型零件结构边缘的毛刺均完全去除,零件表面没有损伤,腔体锐边保持完好。高压水去毛刺技术是一种较好的去毛刺方法,能够有效去除毫米波复合波导天线零件的毛刺。

4 结束语

针对毫米波复合波导天线零件复杂、高精度的结构,高压水去毛刺技术是一种较好的去毛刺方法,在25MPa压力下,不会对零件产生机械力破坏,毛刺能够完全去除,零件表面没有损伤,腔体锐边保持完好,同时,对于一些机械工具难以达到部位的毛刺具有较好的去除效果,毛刺去除效率比手工方法可提高近40倍,且一致性好。

1 刘斌,彭满华,邹仕放. 制品表面毛刺去除技术综述[J]. 表面技术,2010,39(5):100~102

2 林奈. 毫米波波导器件超声波去毛刺技术的研究[J]. 机电产品开发与创新,2016,29(1):9~11

3 文磊. 毫米波组件腔体工艺设计与制造[J]. 机电产品开发与创新,2012,25(3):149~151

4 赵平. 一种平板裂缝天线制造技术[J]. 机械制造,2012,9(20):69~70

5 周燕辉,刘秋平,康春兰.高压水去毛刺技术的应用研究[J].机床与液压,2011,39(2):87~89

6 周燕辉,康春兰,刘朝晖.高压水去毛刺技术的参数选配试验研究[J].机床与液压,2014,22(42):53~55

Research on High Pressure Water Deburring Technology for Millimeter Wave Composite Waveguide Antenna Parts

Wang Zhipeng Yang Wenjing Cao Laidong Xiao Aiqun Wang Jianhua

(Beijing Huahang Radio Measurement & Research Institute, Beijing 100013)

Some millimeter wave composite waveguide antenna parts have many burrs strongly adhering to the substrate after processing. A new deburring requirement is proposed. The high-pressure water deburring technology realizes the complete removal of the edge burrs of the typical structure such as the “ten” seam, the gap, the branch of the work, and the right angle of the narrow and thin ribs. The surface of the part is not damaged, and the sharp edge of the cavity remains intact. The technical problem of burr removal of composite waveguide antenna parts is solved.

millimeter wave;composite waveguide antenna;high-pressure water;deburring technology

王志鹏(1987),副主任工艺师,材料加工工程专业;研究方向:航天产品及新材料钎焊。

2018-07-30