渤海某油田钻井液体系室内试验评价及优选研究

张 磊,韩耀图,董平华,李治衡,和鹏飞

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.海洋石油高效开发国家重点实验室,天津 300452)

渤海某构造处于辽东凸起西陡坡带上辽中一号走滑大断层下降盘,构造形态为被断层复杂化的半背斜构造。从1991年开始陆续在该区域进行了勘探评价,共钻探了7口评价探井,测试获得高产[1-4]。该油田在探井作业中使用PEM钻井液体系,普遍出现起下钻遇阻、倒划眼困难、不同程度的憋压蹩扭矩现象,同时流变性稍显不足,对钻井时效产生了较大影响。从油田地层情况出发,利用室内试验优选并评价新的钻井液体系,寻求适用于该地层的钻井液。

1 油田地层情况

1.1 地层物性

该油田地层从上至下依次发育平原组、明化镇组、馆陶组、东营组。平原组以厚层泥岩为主;明化镇组为灰色中砂岩与灰绿色泥岩不等厚互层;馆陶组为厚层中砂岩、中砂岩夹薄层泥岩,底部为一套厚层杂色砂砾岩;东营组上部为浅灰色细砂岩,底部为厚层细砂岩,泥质粉砂岩与泥岩互层夹薄层灰质粉砂岩。本油田储层位于东二下段,岩性以细砂岩、粉—细砂岩为主,较疏松。

1.2 储层孔隙结构

该油田储层岩性较为疏松,孔隙发育,连通性好,面孔率约25%,以粒间孔为主。孔隙度分布范围为24.2%~42.8%,平均孔隙度为34.5%;渗透率分布范围为10.9~7606.0 mD,平均渗透率为1035.8 mD。根据孔隙度和渗透率分布情况,该储层具有高孔、高渗的特征。

1.3 储层敏感性

该油田储层的速敏程度为中等偏强,岩心临界流速为0.75 mL/min;水敏程度为中等偏强;临界矿化度为地层水初始矿化度6701.6 mg/L;酸敏为无;碱敏为中等偏强,临界pH值为9;应力敏感性为中等偏强,临界应力为3.5 MPa。

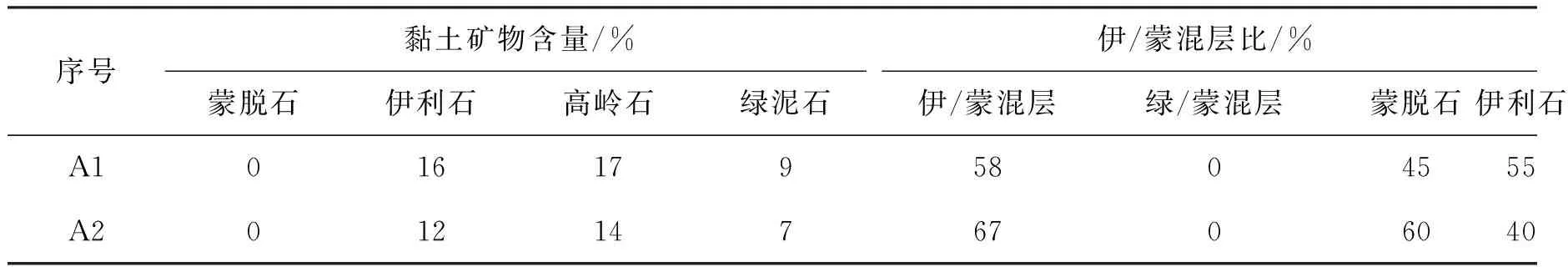

1.4 黏土矿物含量及水化特性分析

油田全岩矿物含量见表1。结果表明,该油田东营组岩屑黏土矿物主要以伊/蒙混层为主,伊/蒙混层中以伊利石为主。

表1 渤海某油田全岩矿物含量试验结果Table 1 Experimental results of mineral content of Bohai oilfield

将50 g粒径为6~10目的东营组钻屑加入海水中,80 ℃条件下热滚16 h后,测定其过孔径为40目筛的热滚回收率[5-7]。测得滚动回收率仅为2.80%,说明该地层泥岩钻屑分散性很强。

1.5 PEM钻井液不足之处

(1)起下钻遇阻情况频发。该油田探井使用PEM钻井液体系,在明化镇组大套软泥岩地层起下钻时频繁出现遇阻情况,占生产总时间的10%左右,严重耗费钻井工期与成本。

(2)流变性不足。PEM钻井液体系在长井段使用时,表观黏度、切力上升明显,钻井液流变性稳定性差,为现场操作维护带来较大困难。

(3)钻井液成本高。PEM钻井液体系成本约为0.448万元/m3,以一口3000 m的井为例,钻井液费用约为130万元,经济效益差。因此,亟须开发评价新的钻井液体系,以解决上述问题。

2 钻井液体系优选研究

2.1 抑制剂优选

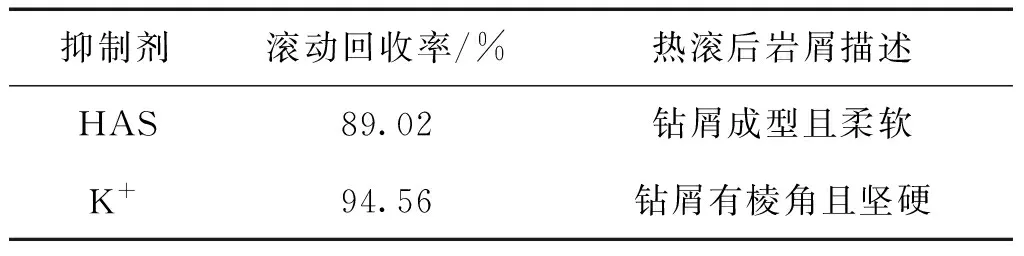

PEM钻井液体系主抑制剂为K+,其强抑制作用会导致明化镇组地层近井壁泥岩脱水变硬,从而引起起下钻硬阻卡现象。大量文献表明[8-10],胺基硅醇HAS的抑制性稍弱于K+。分别配制350 mL的抑制剂为K+与HAS的钻井液,加入6~10目明化镇组钻屑,将钻屑+钻井液放入高温罐中,在80 ℃、16 h的条件下过40目筛,测其滚动回收率的情况,结果见表2。可以看到,HAS的滚动回收率略低于K+,形成的钻屑成型且柔软,可以避免硬阻卡现象的发生。

表2 两种钻井液体系抑制性对比Table 2 Comparison of rejection capability of two drilling fluid systems

按照国家标准GB/T 16783—1997《水基钻井液现场测试程序》及中国石油天然气行业标准SY/T 6540—2002《钻井液完井液损害油层室内评价方法》,进行胺基硅醇对钻井液性能影响的室内研究评价,结果见表3。

结果表明,胺基硅醇具有良好的流变性能调控能力,且加量对滤失量影响很小。胺基硅醇HAS为含硅羟基、胺基的有机高分子,其Si—OH键与黏土上的Si—OH键缩聚成Si—O—Si键,胺基通过电荷吸附在黏土颗粒表面,同时形成牢固的化学吸附,使黏土表面形成一层疏水基团朝外的吸附层,令黏土表面具有疏水特性,从而阻止和减缓黏土表面的水化作用[11-12]。综合抑制性与流变性的考虑,优选抑制剂含量为1.5%HAS,并适当补充PLH包被剂。

表3 胺基硅醇对钻井液性能的影响Table 3 Affection of HAS on drilling fluid

注:热滚条件,80 ℃、16 h;HTHP条件,T=80 ℃,p=3.5 MPa。

2.2 调节流变性

PEM钻井液主要采用XC和RS-1来调节体系流变性,但现场钻井情况表明体系整体呈现动塑比较低、携岩差的问题,因此在此两种提黏切剂基础上增加1.0%VIF并利用室内流变仪进行试验对比,室内流变性试验结果见表4。结果表明,优化后的钻井液动切力与动塑比显著提高,携岩能力、悬浮能力得到大幅度改善,API失水与高温高压失水量基本保持一致。热滚前后钻井液性能基本维持不变,稳定性能得到保证,因此优选提黏切剂为1.0%VIF+0.1%XC +1.5% RS-1。

表4 钻井液优化前后流变性对比Table 4 Comparison of rheological property before and after drilling fluid optimization

注:热滚条件,80 ℃、16 h;HTHP条件,T=80 ℃,p=3.5 MPa。

2.3 降滤失剂优选

LV-PAC与RS-1为钻井液中常见的降滤失剂,室内采用中压滤失仪和高温高压滤失仪评价了LV-PAC、RS-1不同含量下复配热滚前后的性能,热滚温度为80 ℃、老化时间为16 h,结果见表5。可以看出,序号为2#~4#的滤失量均可满足要求,综合考虑流变性及成本,优选0.6%LV-PAC+1.5%RS-1作为降滤失剂。

2.4 提高封堵能力

该油田储层岩性疏松,具有高孔高渗特征,从提高地层封堵能力及渗透率恢复值角度优选封堵剂,采用无渗透成膜封堵仪进行封堵剂性能评价[13]。配置500 mL基浆与1.5%LPF+5%HTC复配下钻井液,倒入无渗透成膜封堵仪砂床,打压至0.7 MPa记录30 min的滤失量及侵入砂层的深度,结果见表6。可以看到,LPF+HTC复配封堵剂能够显著提高钻井液封堵能力。

综上,最终优选出的钻井液体系配方为:3%海水搬土浆+0.28%Na2CO3+0.28%NaOH +0.6%PACLV+1.0%VIF+0.1%XC+1.5%RS-1+1.5%HAS+2%PLH+1.5%LPF+5%HTC+1%LUBE。

表5 不同降滤失剂对体系性能的影响Table 5 Affection of different fluid loss control agents on drilling fluid property

表6 钻井液优化前后封堵性能对比Table 6 Comparison of sealing characteristics before and after drilling fluid optimization

利用该油田储层段东营组岩心,通过JHDS高温高压动失水仪模拟井下条件以及岩芯渗透率测试仪对优选出的钻井液体系进行储层保护效果评价。试验条件为温度80 ℃,速梯300 S-,压差3.5 MPa,污染时间125 min,记录滤失量随时间的变化关系与正向测渗透率恢复值数据。结果见表7、表8。从岩心动态污染试验结果中可以看出,优选的钻井液体系滤失量小于2.0 mL,岩心污染程度很浅,经切片后在0.5 cm段渗透率恢复值达到85%以上,具有较好的储层保护能力。

表7 新型钻井液体系滤失量随时间变化情况Table 7 Filter loss with time of new drilling fluid system

表8 新型钻井液体系储层保护效果Table 8 Reservoir protection effect of optimal drilling fluid system

3 现场应用

3.1 现场应用时效

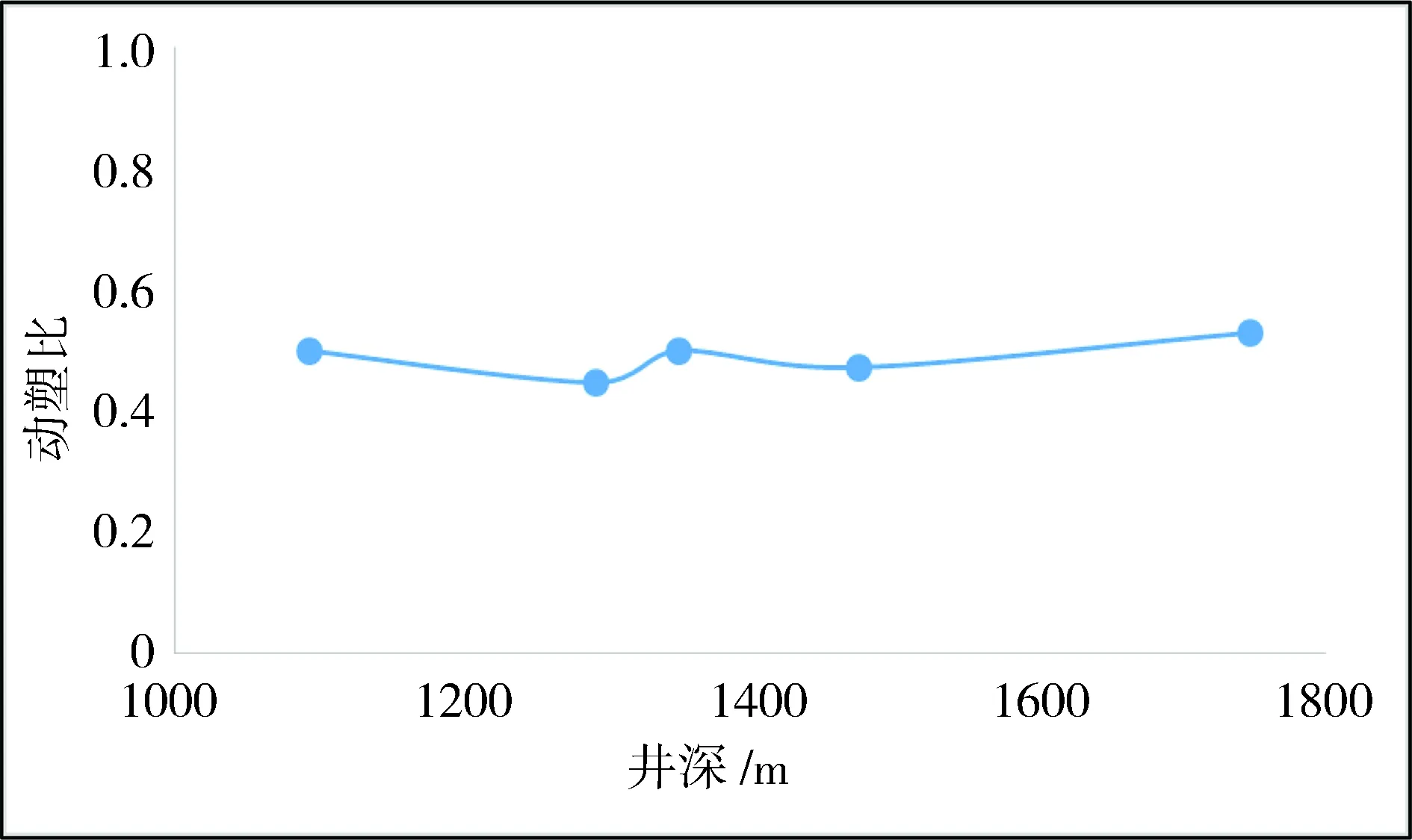

新型钻井液在渤海某油田应用了6口井。钻进过程中,钻井液表观黏度、切力比较稳定,能满足长井段的作业要求,以A3井为例分析了漏斗黏度与动塑比随井深变化的规律,如图1、图2所示。可看到漏斗黏度全井深基本维持在46 s/qt,比较稳定;动塑比基本维持在0.5左右,属较高水平;起下钻过程中,明化镇组大套软泥岩未出现起下钻遇阻情况。6口井作业时效情况见表9,平均单井节约工期1.03 d,表明优选钻井液较适合该油田地层。

图2 A3井动塑比随井深变化曲线Fig.2 Curve of ratio of dynamic shear force changing with well depth

3.2 现场应用成本

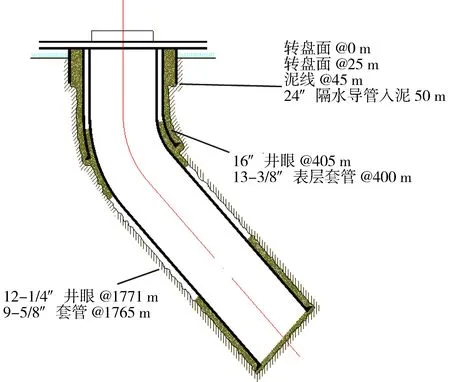

A3井为一口常规定向井,井身结构与套管程序为16"井眼×13-3/8"套管+12-1/4"井眼×9-5/8"套管,井身结构如图1所示。该井12-1/4"井段利用新型钻井液钻进约1300 m,经统计每米钻井液消耗量约为0.4 m3。以本井为例,与邻近油田同井深、同类型使用PEM钻井液的井进行经济性对比,结果见表10。结果表明,若使用优选的钻井液体系,仅A3一口井的钻井液的材料费用即可节省27万元。

表9 使用新型钻井液的井作业时效情况Table 9 Drilling effectiveness with new drilling system

4 结论

(1)渤海某油田储层属于高孔高渗储层,中等偏强速敏、中等偏强水敏、钻井液矿化度宜不小于地层水初始矿化度6701.6 mg/L;pH值宜控制在9以下,以防发生碱敏。东营组岩屑黏土矿物主要以伊/蒙混层为主,伊/蒙混层中以伊利石为主,泥岩钻屑分散性很强。

图3 A3井井身结构示意Fig.3 Schematic diagram of well structure of A3

表10 两种钻井液体系的费用对比(以A3井为例)Table 10 Comparison of cost of two drilling fluid systems(taking A3 as an example)

(2)通过室内试验对钻井液添加剂进行优选,形成了新型钻井液体系。该体系抑制剂胺基硅醇抑制性弱于K+,热滚后的钻屑成型且柔软,能够避免起下钻硬阻卡现象;流变性得到改善,携岩能力、悬浮能力大幅度增强;滤失量满足作业要求;岩心经切片后在0.5 cm段渗透率恢复值均达到85%以上,具有良好的钻井液封堵能力。新型钻井液体系配方为:3%海水搬土浆+0.28%Na2CO3+0.28%NaOH+0.6%PACLV+1.0%VIF+0.1%XC+1.5% RS-1+1.5%HAS+2%PLH+1.5%LPF+5%HTC+1%LUBE。

(3)新型钻井液解决了该油田起下钻遇阻及流变性难题,平均单井节约工期1.03 d,节约钻井液成本30余万元,在该油田具有很好的实用效果。