1+4热连轧精轧辊镀铬应用与研究

(邹平宏发铝业科技有限公司,山东 邹平256200)

由于电镀后轧辊表面硬铬层与固体的金属铬有相似的特性,如:具有高硬度、摩擦系数小、耐热性高、抗腐蚀性强、线性膨胀系数小、导热性高等优良性能,因而从原来的装饰性镀铬发展到对轧钢用的轧辊进行镀铬。国外生产实践表明,高质量的镀铬工作辊,在正常轧制下,轧辊的使用寿命平均延长了2~3倍以上,同时还缩短了换辊时间,增加了产量,轧制带材表面质量明显提高。

在美洲,许多工厂使用镀铬轧辊生产已经多年了,在欧洲,该技术应用较美洲晚些,1993年时欧洲的热轧厂使用率是20%,1996年达到了50%,2000年以后达到95%以上。

在国内,目前钢厂大量使用镀铬辊进行轧制,但是铝板带箔轧制加工企业目前只有渤海美铝主要在粗轧使用镀铬辊进行轧制,在热精轧及冷轧采用镀铬工作辊进行轧制还未有厂家进行报道。

本文通过在“1+4”热连轧机精轧工作辊进行镀铬使用试验证明,采用镀铬层结合良好的轧辊进行轧制,延长了轧辊轧制时间(提高5倍以上),减少了换辊停机时间,提高了作业率;提高了轧辊耐磨性,特别是延缓了轧辊表面粗糙度下降,提高了轧制周期内铝合金热轧卷表面粗糙度均匀性;可以实现自由轧制,减少由于产品规格变化而带来的换辊。对提高产品质量稳定性,减少停机换辊时间,降低成本取得了明显的效果。

1 轧辊的基本参数及试验准备

1.1 工作辊的工作条件

热连轧机为四机架CVC轧机,F1机架和F2机架使用粗糙度为1.0~1.2μm的镀铬工作辊,F3机架和F4机架使用粗糙度为0.8~1.0μm的镀铬工作辊,轧制AA3104同一合金系列,F1到F4机架轧辊均使用尼龙刷辊,乳化液冷却和润滑条件与普通轧辊使用时相同。

1.2 镀铬工艺流程

将精轧F1-F4工作辊一套,在磨辊车间按照正常磨辊工艺除去表面缺陷和疲劳层,并磨削到正常使用的粗糙度后,运到电镀厂进行镀铬。镀铬工艺流程如下:

合格磨削工作辊—有机溶剂除净表面油污—表面性能检测—上挂具—非镀部位绝缘处理—安装屏蔽阴极—冷水冲洗—除油—水洗—酸洗除锈—水洗—活化—冲洗—入槽反镀—施镀—出槽—冷水洗—热水洗—吹干—检测—用防锈纸包扎保护[2]。

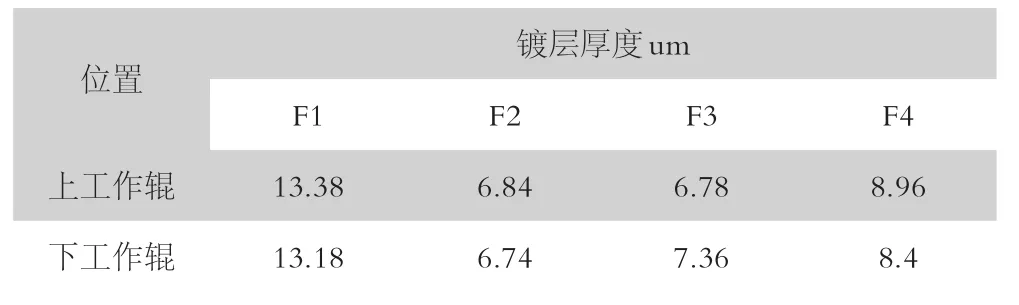

1.3 工作辊镀铬层厚度检测

适宜的镀层厚度是轧制试验成功的关键要素,镀铬层厚度太薄轧制过程中表面容易受损,轧制量增加有限,镀铬层厚度太厚,在大轧制力轧制过程中容易产生脱落。本次试验采用镀铬层为6~14μm。轧辊完成镀铬后检测镀铬层厚度符合工艺要求见表1[1]。

表1 镀铬工作辊的镀层厚度

将镀铬工作辊按照常规装配后分别安装在相应机架,并一次性安排460块3104合金扁铸锭进行生产。

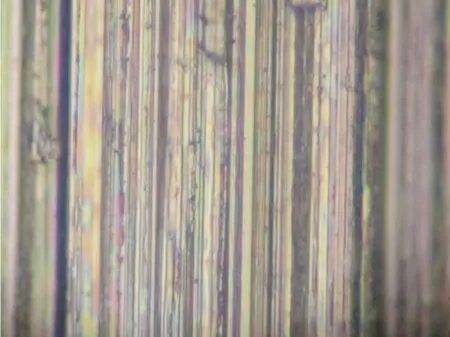

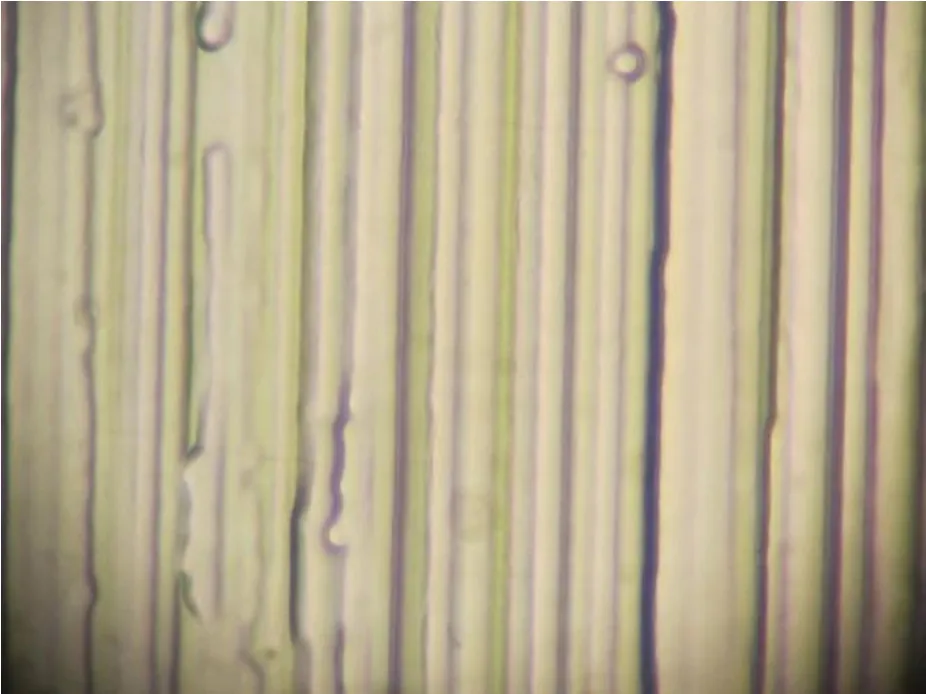

1.4 工作辊镀铬层表面形貌对比

从镀铬前后轧辊表面形貌显微照片来看,镀铬后原有的一些尖锐的磨削痕迹减少,镀铬瘤形态良好。

图1 镀铬前轧辊形貌(显微镜400倍照片)

图2 镀铬后轧辊形貌(显微镜400倍照片)

2 镀铬工作辊试验过程及使用效果对比

2.1 带材表面质量对比

图3 使用镀铬辊轧制带材表面

图4 使用普通辊轧制带材表面

本次使用镀铬辊进行轧制,表面质量稳定,阳极氧化检测满足表面质量要求,从表面轧制条纹情况来看,采用镀铬辊生产的卷材表面轧制条纹更均匀细小。

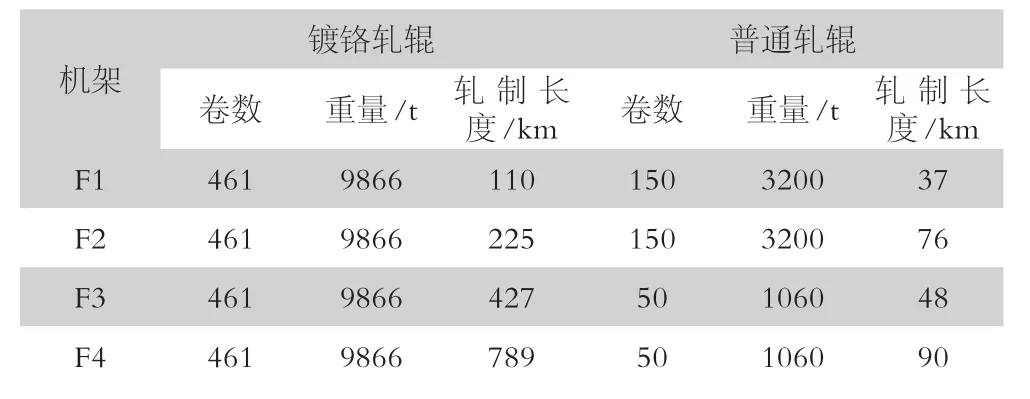

2.2 镀铬辊与普通辊使用通过量对比

轧辊装机使用时,由于轧制过程中发生的带材跑偏、表面粘铝层过厚、或轧辊表面粗糙度下降导致打滑或轧制速度过快等原因而需要停机换辊,以轧制AA3104合金热轧带材为例,普通轧辊通常轧制50块扁铸锭后需要更换F3/F4工作辊,轧制150块扁锭后需要更换F1/F2工作辊,而本次采用镀铬轧辊轧制460块扁铸锭,精轧辊未进行更换。整个轧制过程中,无表面镀铬层起皮剥落、轧制打滑、轧制速度过快等现象发生,没有产生需要换辊的情况,提高了轧制稳定性及轧辊通过量,大大降低了换辊频率,节省了生产辅助时间。镀铬轧辊与普通轧辊轧制通过量对比见下表:

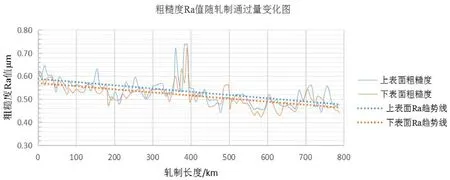

图5 粗糙度Ra值随轧制通过量变化图

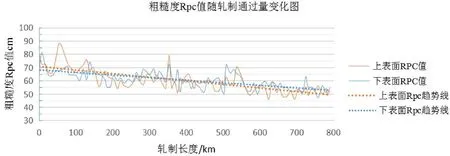

图6 粗糙度Rpc值随轧制通过量变化图

表2 镀铬轧辊与普通轧辊轧制通过量对比

2.3 镀铬轧辊使用前后辊面粗糙度变化

轧制前后分别对轧辊表面的粗糙度值进行检测,对比发现经过460余块扁铸锭轧制后,辊面粗糙度Ra和Rpc值下降速度较普通轧辊下降速度明显减小,表6为镀铬辊使用前后粗糙度数据对比。

轧制过程中每10卷对轧制带材表面粗糙度Ra及Rpc值进行检测,发现随着轧制里程的增加均呈线性下降的趋势,与普通轧辊相比,下降速度比较缓慢。见图5、图6。

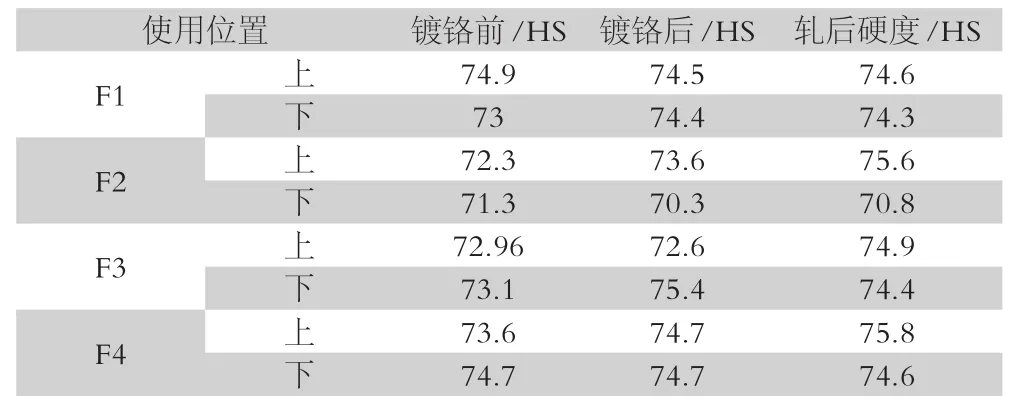

2.4 镀铬轧辊使用前后硬度变化

轧辊表面的高硬度是提高耐磨性、延长轧辊使用寿命、改善铝带材表面质量的关键,辊体本身的硬度为镀铬层奠定了基础。轧辊镀铬前后及试验后分别检测辊面硬度见表7

表3 镀铬轧辊使用前后硬度变化/HS

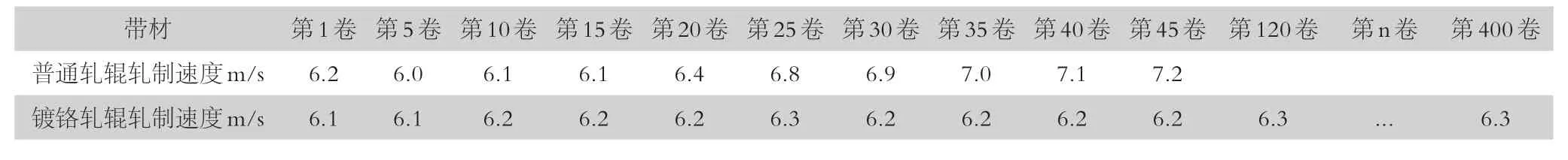

表4 普通轧辊与镀铬轧辊F4轧制速度统计表

上表数据表明镀铬前后辊面硬度无明显变化,轧制前后辊面硬度也无明显变化。

2.5 镀铬轧辊使用前后表面裂纹变化

镀铬轧辊使用前经过磨削镀铬没有表面裂纹,使用后冷却至室温再在磨床上使用涡流探伤检测轧辊表面裂纹产生的情况,对轧制789公里后的轧辊表面未发现明显裂纹,与使用后的未镀铬轧辊相比,没有区别。

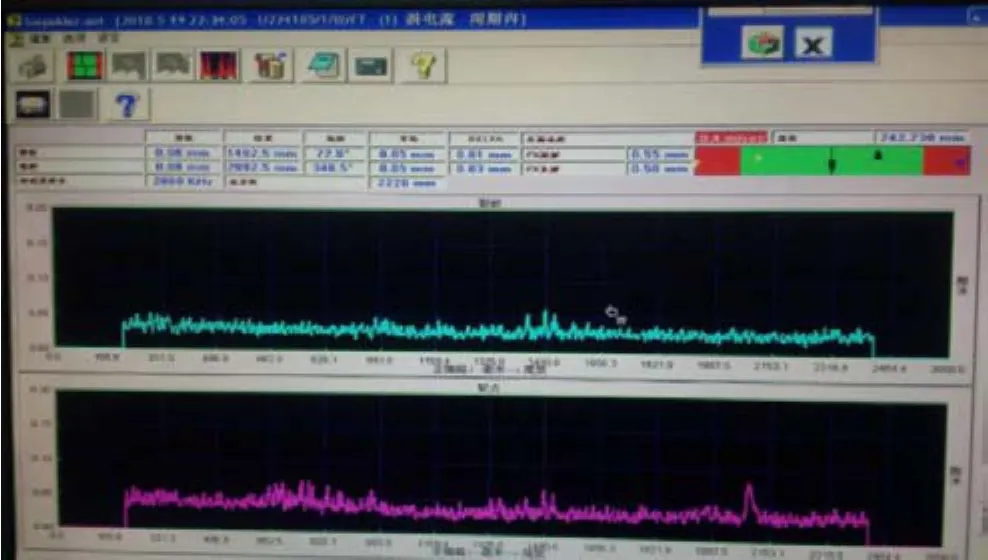

图7 F4下工作辊探伤曲线

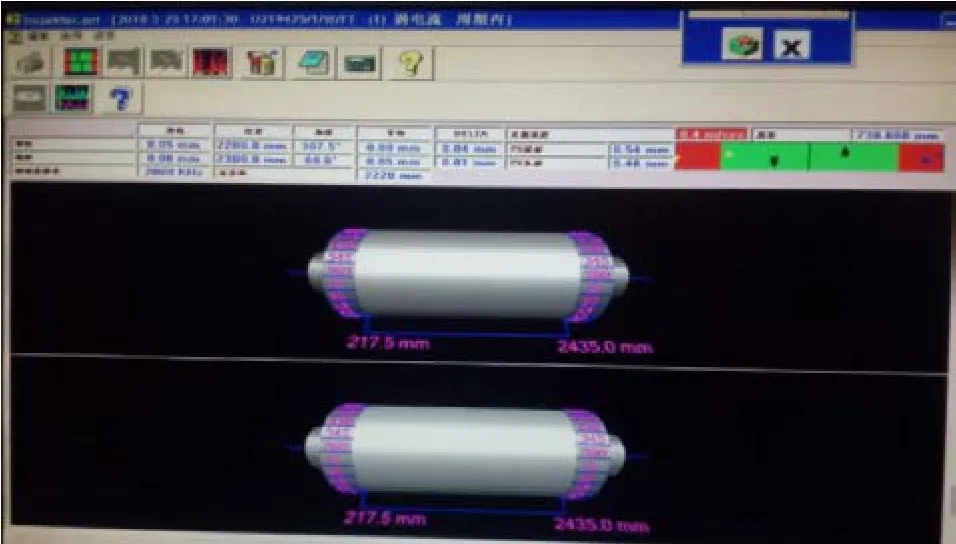

图8 F4下工作辊探伤立体图

图10 未镀铬轧辊使用后探伤立体图

2.6 镀铬轧辊与普通轧辊轧制速度变化对比

因普通轧辊轧制时工艺规定50块扁锭更换F3、F4工作辊,与镀铬辊通过量差距非常明显,下表数据为选取一批3104轧制50块扁锭的轧制速度与镀铬辊对比,每5卷记录F4出口速度数据。数据显示,普通轧辊工作到第45到50卷时,在其它工艺条件不变的情况下带材平均速度明显升高,而镀铬轧辊批次轧制了460块扁铸锭,在终轧温度为345℃的情况下,轧制平均速度稳定保持在6.3m/s左右。

2.7 轧辊使用成本比较

与使用普通轧辊进行轧制相比,采用镀铬轧辊大大降低了轧辊更换频次及轧辊磨削成本。精轧全部采用镀铬辊进行大批量生产时,全年可以减少轧辊磨削成本300万元以上,在提升效率的同时,取得良好的经济效益。

2.8 生产效率比较

除了减少正常换辊频次及换辊时间以外,采用镀铬辊进行生产,主操手不需要担心轧制过程出现问题,可以缩短轧制过程部分等待时间,可以提高轧制节奏。

3 结论

通过在“1+4”热连轧机精轧使用镀铬工作辊,在镀铬层结合良好的情况下,延长了轧辊轧制时间(提高5倍以上),减少了换辊停机时间,提高了作业率;提高了轧辊耐磨性,特别是延缓了轧辊表面粗糙度下降,提高了轧制周期内铝合金热轧卷表面粗糙度均匀性;可以实现自由轧制,减少由于产品规格变化而带来的换辊。实践证明,“1+4”热连轧机精轧使用镀铬工作辊,对提高产品质量稳定性,减少停机换辊时间,降低成本取得了明显的效果。