大采高工作面开切眼全锚索支护实践

刘运虎

(山西煤炭运销集团 三聚盛煤业有限公司,太原 030303)

山西煤炭运销集团三聚盛煤业有限公司所采煤层为太原组9号煤层,煤层均厚11.2 m,顶板岩性为泥灰岩、石灰岩,局部为粉砂岩,底板为砂质泥岩或细砂岩。原有矿井工作面开切眼支护形式多用架棚支护,由于顶板岩性差、煤体软弱,在掘进施工过程中会造成空顶、空帮现象,同时受切眼施工扰动作用,架设的工字钢棚容易受巷道侧压、开采扰动出现棚架倾倒、扭曲现象,严重时会造成棚架腿子憋出,棚架支护失效等问题,通常在施工结束后,设备安装前还需要进行二次维护,不仅增加了施工成本,还容易延迟工作面安装工期[1-2]。鉴于此,同时对锚杆和锚索支护效果进行比较,决定在整改后首次工作面开切眼实施全锚索支护,以期提高切眼支护质量,提高切眼施工效率,为设备安装提前准备。

1 全锚索支护机理

理论研究表明,锚索相比锚杆而言,具有锚固深度大、支护强度高、预应力强等优点,锚索的高预应力能够有效地提高巷道顶板的稳定性,其预应力达到一定强度时,原则上可以有效抵抗水平应力对顶板的作用,使巷道顶板具有一定的刚性,这样可以避免巷道顶板因水平应力作用出现横向变形破坏[3]。另外,顶板的刚性增加也可以促使顶板抗剪切力大幅度提升,避免了巷道因切应力的存在促使巷道出现纵向变形破坏。锚索支护理论认为,锚索可以发挥其组合梁、悬吊等多种作用,可有效地促使上部岩层形成“组合梁”结构。“组合梁”结构的形成可大幅度增加巷道顶板的整体性、强度和稳定性,对于预防顶板下沉变形具有积极的意义[4]。

矿井9号煤层工作面开切眼棚架支护实践表明,9号煤层煤体软弱易碎,顶板岩性为泥灰岩-砂质泥岩,岩体强度低,节理裂隙发育,易出现顶板冒漏现象,巷道顶板离层、顶板冒漏和顶板下沉是巷道顶板破坏最常见表现形式,利用锚索支护可以促使顶板刚性增加,形成“组合梁”结构,可有效避免巷道顶板离层破坏、顶板下沉、剪切破坏等。另外,掘进施工过程中,支护前迎头顶板具有一定的空顶时间,对于保证上方煤岩体的稳定性极为不利,而锚索支护发挥其悬吊和组合梁作用,可以有效地将空顶区域范围的顶板支护体系与顶板形成统一整体,避免空顶范围内顶煤和顶板冒漏。

2 全锚索支护实践

2.1 工作面切眼概况

首采工作面位于矿井东翼采区,所采煤层为山西组9号煤层,该煤层位于太原组下部,L1灰岩之下,上距7号煤层22.48 m左右,为稳定赋煤区、全区可采的厚煤层,煤厚8.00 m~12.85 m,平均11.22 m,煤层倾角8°~14°,平均9.5°,结构简单,一般含夹石2—3层,夹石单层最大厚度0.50 m。直接顶为均厚3.6 m的泥灰岩-砂质泥岩,节理裂隙发育,局部破碎;基本顶为均厚5 m的灰白色中粗粒砂岩,致密坚硬;直接底为砂质泥岩或细砂岩,基本底为中粗粒砂岩,呈层状分布。首采工作面倾斜长度200 m,开切眼设计规格(高×宽)3.5 m×6.5 m,切眼沿工作面底板掘进。

2.2 全锚索支护参数的确定

由首采工作面切眼围岩特性可知,切眼巷道顶板岩性为泥岩-砂质泥岩-中粗粒砂岩,伪顶和直接顶岩性较差,同时切眼上部顶煤软弱易碎,稳定性较差。依据锚索支护特点,本着成本低、支护质量高的目的,确定首采工作面切眼支护方式为“长短锚索网+W钢带”支护。

顶板支护:顶短锚索采用规格为Φ15.24 mm×4 500 mm的钢绞绳,顶长锚索采用规格为Φ21.6 mm×8 300 mm的钢绞绳。短锚索间排距为700 mm×700 mm,长锚索间排距为1 400 mm×1 400 mm,长短锚索所用托盘规格(长×宽×厚)均为250 mm×250 mm×12 mm的钢托盘,要求预紧力分别不低于95 kN和120 kN。锚固长度均为1 450 mm~1 500 mm,锚固用1卷K2335型和2卷Z2360型锚固剂进行锚固。金属网采用12#铁丝编制的网孔为20 mm×30 mm菱形网,切眼全断面铺设。W钢带规格(长×宽)为4 500 mm×280 mm,采用搭接铺设。

两帮支护:切眼两帮只布置短锚索网和W钢带,所用锚索、金属网和W钢带规格与顶板支护材料一致,锚索间排距为700 mm×700 mm。

2.3 全锚索支护效果分析

1)巷道围岩表面位移:首采工作面切眼采用全锚索支护以来,顶煤和顶板完整性相对较好,未出现大面积顶煤、顶岩冒落和顶板明显下沉现象。为了精确掌握全锚索支护效果,将首采工作面切眼全锚索支护条件下切眼收敛变形情况进行观测,并与原矿井采区工作面切眼架棚支护条件下的变形情况进行比较。

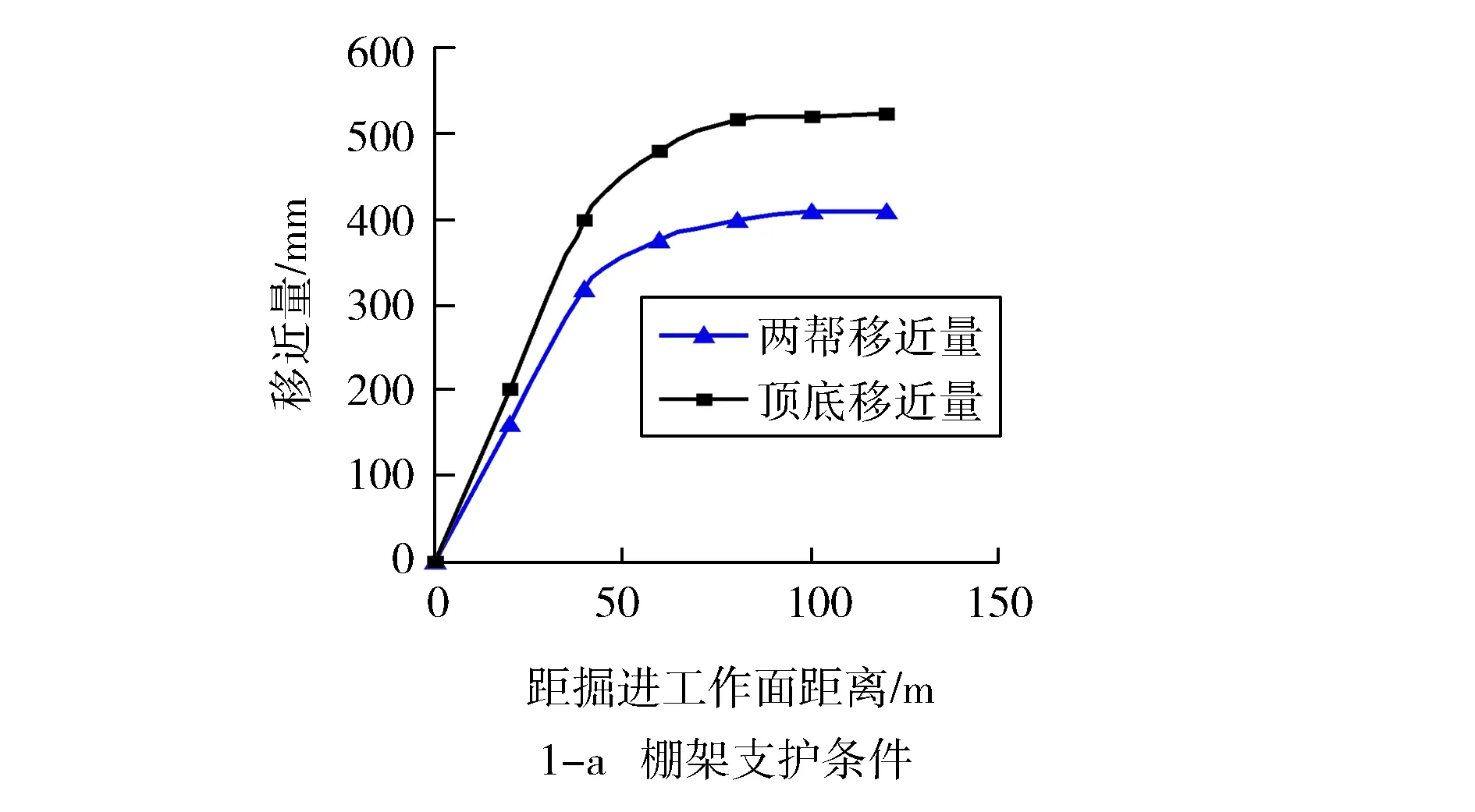

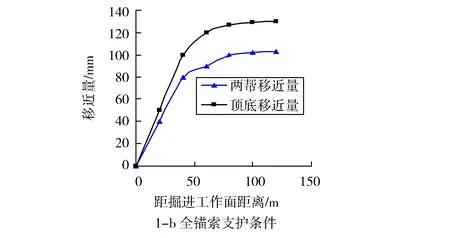

观测过程:分别在两工作面切眼随掘进施工布置等位置观测点,观测方法为拉线“十字交叉”法,不同支护下工作面开切眼围岩收敛变形规律见图1。

图1 不同支护下工作面开切眼围岩收敛变形规律Fig.1 Convergence and deformation of open-off cut under different supporting

由图1可知,工作面切眼采用架棚支护,该切眼顶底板移近量达到500 mm以上,顶底板变形量基本相等,两帮移近量超过了400 mm,巷道断面收敛较明显,且在距掘进施工50 m范围内处于明显变形阶段,现场发现切眼多处出现“网兜”现象,局部顶板下沉明显,个别棚架出现倾斜、变形现象,局部施工木垛进行加强支护。首采工作面采用全锚索支护,观测期间,切眼顶底板移近量为130 mm左右,顶板下沉量为30 mm左右,顶底板变形以底鼓为主,两帮移近量为110 mm左右,切眼巷道收敛变形不明显,顶底板和两帮移近量均不足架棚形式下切眼变形的1/4,但局部也出现“网兜”现象,距掘进施工40 m范围内巷道收敛变形较明显,观测期间未见锚索断折现象。

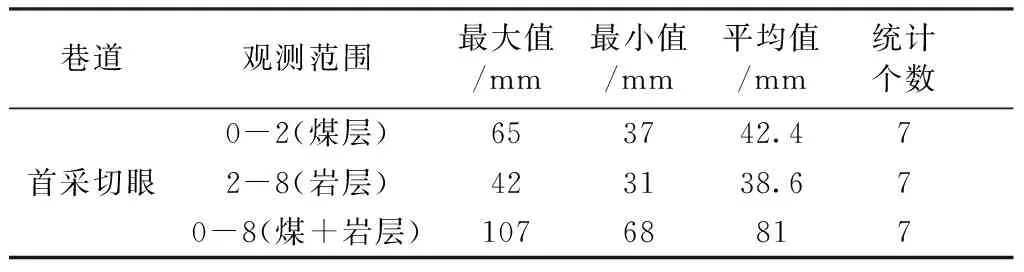

2)顶板离层观测:为了掌握全锚索支护条件下顶煤和顶板离层情况,在首采工作面切眼安设顶板离层观测仪进行观测,观测结果如表1所示。

表1 首采工作面切眼全锚索支护下顶板离层分析Table 1 Roof separation under the full anchored cable supporting in the first mining face

由表1可知,顶煤离层平均42.4 mm,上方岩体离层平均38.6 mm,故顶板离层主要发生在顶煤段,但鉴于顶煤和顶板离层值相对较小,即长短锚索支护范围内均未出现大离层量现象,煤岩体相对稳定,故全锚索支护效果相对较好。

3 结束语

锚索具有锚固深度大、支护强度高、预应力强等优点,锚索支护可提高巷道顶板刚性,使顶板形成“组合梁”结构,大幅度提高巷道顶板的整体性、稳定性和强度。全锚索支护施工简单、技术成熟、支护深度大,尤其是对预防软岩、顶煤变形破坏具有积极意义。