综放工作面沿空留巷围岩控制技术研究

杨 丁

(山西焦煤西山煤电集团有限责任公司 屯兰煤矿,山西 古交 030200)

我国采煤工作面绝大部分采用U型通风方式,因而上隅角瓦斯易积聚,导致瓦斯超限。另外,目前我国仍然采用大煤柱护巷的方法,造成了煤炭资源浪费,尤其是厚煤层开采的矿井煤炭资源损失更大。因此,上隅角瓦斯超限与大煤柱护巷已成为制约矿井高产高效的关键,而沿空留巷技术可彻底解决上述问题。采煤工作面沿空留巷时,因开采而引起上覆顶板岩层大范围的剧烈活动,使得沿空留巷围岩稳定性控制的难度很大,难以保证巷道安全稳定。不少专家学者对沿空留巷的顶板活动规律[1-4]、巷道变形特征以及支护技术[5-7]、充填体的构建[8-10]等进行了大量的研究,但沿空留巷的稳定性以及充填体的构建仍是一个亟待研究的难题。因此,以常村煤矿S5-11工作面沿空留巷为工程背景,采用理论分析、数值模拟等方法,研究其覆岩破坏特征,给出留巷围岩控制关键技术,实现沿空留巷在常村煤矿的成功应用。

1 工作面概况

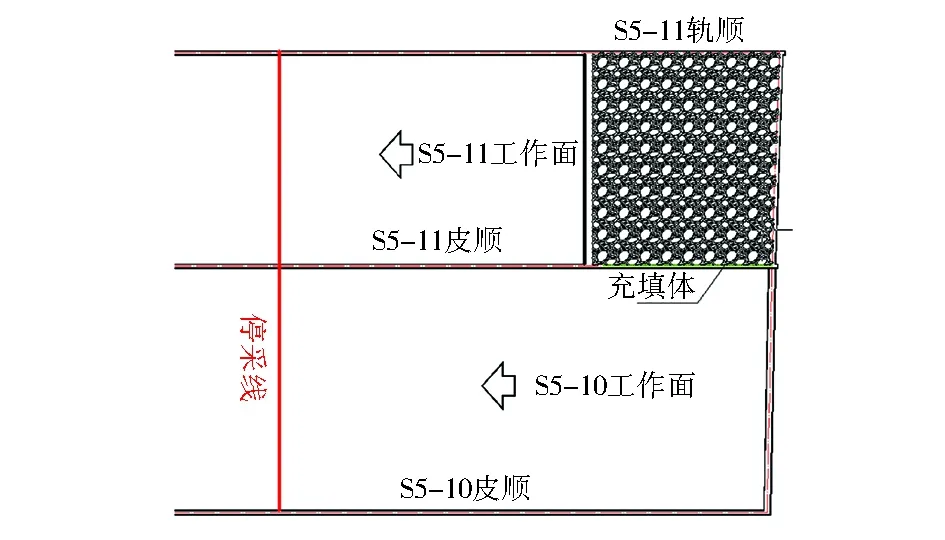

常村煤矿S5-11工作面位于3#煤层,煤层平均厚度约为6.1 m,煤层倾角0°~6°,S5-11综放面煤层埋藏深度为423 m~470 m,平均埋深约450 m,采高为3 m,工作面长度为247 m。为减少厚煤层开采的区段煤柱损失,提出沿空留巷无煤柱开采技术,在S5-11工作面皮带运输巷内构筑充填体,沿空留巷实施后作为S5-10工作面轨道运输巷,不再留设煤柱以及掘进轨道运输巷,实现厚煤层工作面无煤柱开采,S5-11工作面位置示意图见图1。

图1 S5-11工作面位置示意图Fig.1 S5-11 working face location

2 综放面沿空留巷覆岩破坏特征

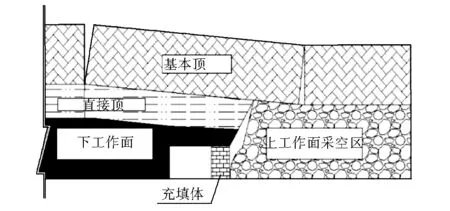

随着采煤工作面的不断回采,工作面顶板会形成“O-X”破断,破断的顶板以实体煤帮一侧为支点,向采空区侧旋转下沉,直至触矸后形成新的平衡状态(见图2),此时在巷道附近采空区侧会形成一个低应力区,为沿空留巷创造条件。当采空区有充填体支承时(见图3),在充填体的作用下,巷道顶板下沉量减小,顶板离层现象减弱,甚至直接顶与基本顶之间出现离层现象。因此顶板和煤帮支护及充填体所提供的支护阻力大小将是沿空留巷是否成功的关键因素。

3 充填体稳定性研究

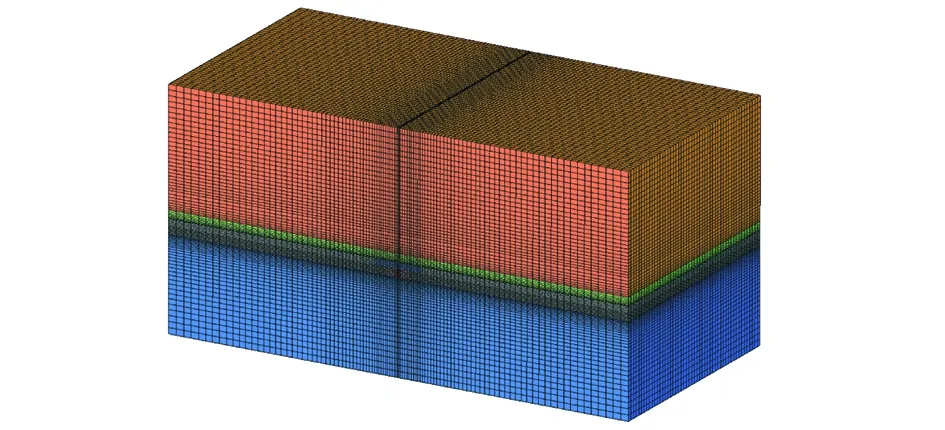

为了确定充填体的合理参数,采用FLAC3D数值模拟软件模拟充填体宽度为1.2 m、1.6 m和2.0 m以及充填体强度为10 MPa、20 MPa和30 MPa时充填体的稳定性。模型倾向长247 m,走向长100 m,高度为100 m,煤层厚为6.1 m,煤层底板位于模型z=40 m处,模型四周边界限定水平方向位移,模型底部限定竖直方向位移,模型顶部施加等于覆岩重力的均布载荷8.75 MPa,模型见图4。

图2 综放面覆岩破坏结构特征Fig.2 Failure features of overlying strata in fully-mechanized mining face

图3 综放沿空留巷覆岩破坏结构特征Fig.3 Failure features of overlying strata in gob-side entry retaining in fully-mechanized mining face

图4 数值计算模型Fig.4 Numerical simulation model

3.1 充填体宽度模拟结果

当巷旁充填体宽度不大于1.2 m时,巷旁充填体承载能力较小,无法阻止顶板下沉,综放沿空留巷围岩变形量较大;当巷旁充填体宽度不小于1.6 m时,沿空留巷顶煤(板)下沉量显著缩小,随着巷旁充填体宽度的进一步变大,巷旁充填体及顶板的下沉量缩小,但减小的幅度趋缓,并且在巷旁充填体宽度扩展的同时,巷旁充填体承载能力显著增强。

3.2 充填体强度模拟结果

当充填体强度为10 MPa时,巷旁充填体在顶板剧烈活动后很快失稳;当充填体强度为20 MPa时,巷旁充填体变形量较大,沿空留巷围岩基本稳定;当充填体强度为30 MPa时,巷旁充填体是稳定的,整体围岩控制效果较好。

由数值模拟的结果可得,在保证充填体稳定的前提下,充填的宽度为1.6 m,抗压强度应为30 MPa。

4 沿空留巷围岩控制关键技术

沿空留巷的成功与否取决于顶板上覆岩层的活动规律,通过对巷道顶板岩层的结构分析,将巷道布置在应力较低的环境中,并采取有效的围岩控制措施,将巷道的围岩变形控制在合理范围内,保证巷道在有效使用期限内的安全稳定。

4.1 巷道的支护方式

沿空留巷基本支护采用高预应力高强锚杆、锚索协调支护的控制方法,部分锚杆倾斜安装,增加锚杆、锚索之间的联接,实现帮顶底同控的控制对策,部分应力较大地段,及时用单体支柱进行支护。

4.2 留巷支护时空控制对策

随着工作面回采工作的进行,沿空留巷在不同时间以及不同位置受到的应力大小也不尽相同。一般来说,受到工作面回采支承压力的影响,沿空留巷支护一般可以分为四个部分,分别为超前影响区域、端头影响区域、滞后应力影响区域以及无动压影响区域,四个部分区域随工作面的开采而不断变化位置。根据不同的矿压显现规律,及时补打锚杆、锚索加固巷道以及充填区域顶板,支设单体支柱控制工作面动压影响区域等。

4.3 巷旁充填体控制对策

巷旁充填体的强度以及构筑的速度是沿空留巷成功的关键之一。首先,充填体的构筑速度要快,避免巷道在充填体支撑之前出现较大变形,影响巷道的正常使用;其次,充填体强度要高,可以有效支承顶板,尤其是充填体的早期强度要高,否则时间太长有可能对巷道稳定性造成影响。

5 留巷围岩控制方案及效果分析

5.1 沿空留巷支护设计

1)巷内支护设计。S5-11皮顺采用高预应力锚杆+双钢筋托梁+金属经纬网+锚索联合支护方式,锚杆规格为Φ22 mm×2 400 mm,顶锚杆间排距为860 mm×1 000 mm,每排6根,靠近巷帮的2根锚杆倾斜25°安装;帮锚杆间排距为750 mm×1 000 mm,每排5根,靠近顶底板的2根锚杆倾斜15°安装;锚索长度为8 300 mm,间排距为2 400 mm×1 000 mm,布置方式为“2-1-2-1”。锚杆采用两支超快树脂锚固剂,规格为MSCK2350,预紧扭矩为300 N·m。锚杆配件为三明治垫圈、让压管、螺母、拱型托盘,托盘规格为150 mm×150 mm×12 mm托盘。锚索采用3支MSZ2350树脂药卷锚固;锚索托盘采用300 mm×300 mm×16 mm高强度可调心托盘,预紧力为300 kN。

2)巷旁支护设计。在构筑充填体之前,先对充填体上方区域铺设金属网,垂直顶板安装锚杆,间排距为800 mm×600 mm。充填体宽度为1.6 m,强度可以达到30 MPa。

3)临时加强支护设计。超前区域:工作面前方40 m采用单体支柱配合铰接顶梁进行加强支护,采用1梁2柱的布置方式,棚距1.0 m,柱距1.0 m。端头区域:端头临时加强支护采用单体支柱配护顶Π型梁迈步抬棚支护,在工作面端头用单体支设两排Π型梁,迈步前进,梁长3 m。滞后区域:在工作面后方120 m范围内打设单体液压支柱进行加强支护。留设一排单体液压支柱,排距为1 000 mm,距实体煤帮为2.6 m。

4)采空区挡矸设计。为了降低综采放顶煤开采对充填体上方的顶煤完整性的影响,在工作面端头共保留6 m宽不放顶煤,并在液压支架后方的采空区及时打设一排密集支柱。

5.2 留巷效果

将沿空留巷围岩控制方案在常村煤矿S5-11皮带运输巷进行应用,现场实践表明,巷道两帮最大移近量为430 mm,顶底板最大移近量为570 mm,充填体变形量为50 mm~70 mm,巷道断面尺寸基本满足生产要求,实现了沿空留巷在综放面的成功应用,留巷效果较好。

6 结束语

1)分析了综放面沿空留巷覆岩破坏特征,得到了沿空留巷成功应用的关键因素。采用FLAC3D数值模拟的方法模拟充填体稳定性的影响因素,得到充填体的合理宽度与强度为1.6 m和30 MPa。

2)通过对沿空留巷顶板破断特征的研究,分析了巷道围岩控制关键技术,给出了巷道高强锚杆、锚索协调支护、帮顶底同控以及巷道支护时空控制对策,并得出了充填体的施工速度与强度对留巷的稳定性影响较大。

3)根据沿空留巷围岩控制对策,对留巷围岩控制方案进行设计。现场应用表明,巷道两帮最大移近量为430 mm,顶底板最大移近量为570 mm,充填体变形量为50 mm~70 mm,巷道断面尺寸基本满足生产要求,留巷效果较好。