盾构支承环正多边形支撑圈的研究*

□ 谭青尚 □ 杨高平

1.湖南科技大学机电工程学院 湖南湘潭 411201

2.湖南吉利汽车职业技术学院 湖南湘潭 411201

1 研究背景

支撑圈为盾构支承环内部圆环承重结构,承受多种负载,对支承环及盾构强度和刚度具有重要影响。黄志影等[1]对土压平衡盾构在长期、短期载荷工况下盾壳所受的荷载进行计算,并仿真得出两种工况下盾壳的应力场及位移场。郑鹏等[2]对盾壳掘进受力进行计算,对盾壳应力集中部位设置加强筋及大圆角,改进支承环受力结构。祝青松[3]对加氢反应器催化剂支撑圈的几种常规计算方法进行分析,通过有限元方法进行验证。李国军[4]对某过滤器主管板支撑圈环及筒体在设计工况下的应力场进行分析,验证了橡胶支撑圈的变刚度特性。刘仁桓等[5]对脱臭塔支承圈进行有限元分析,得出支承圈采用矩形截面结构焊缝处应力过大。 陈夫林[6]设计了径厚比达 34.4∶1的 620 mm 薄镜面主动支撑结构,提出了弯月形薄镜主动轴向、径向支撑结构。左力等[7]通过改善橡胶支撑圈结构、形状或尺寸参数,将支撑刚度约束在理论刚度范围内。上述学者从支撑圈负载、形状、尺寸等方面对支撑圈进行研究,为盾构支撑圈研究奠定了基础。

2 支承环纵向负载

盾构在地下开挖隧道作业时,需克服多种长期载荷和短期载荷向前掘进。盾构支承环纵向负载模型如图1所示。支承环竖直方向受顶部水土压力、底部水土压力、盾构自重反力作用,水平方向受上端、下端水土合力[8]等长期载荷,亦受地基抗力、排开土壤变向载荷等短期载荷作用。由土柱理论土压模型,可得盾构顶部的竖直土压力p1t为:

式中:p0为地面超载;ri为第i层的浮容重;Hi为第i层的厚度。

盾构底部竖直土压力p2t为:

式中:pg为盾构自重对底部土壤的压力;W为盾构自重;D为盾构直径;L为盾构长度。

水压力在隧道顶部的压力p1s为:

式中:rw为水容重;g为重力加速度;h为水深。

水压力在隧道底部的压力p2s为:

盾构顶部水土压力p1、底部水土压力p2分别为:

水土压力在盾构上部侧向合压力q1为:

式中:λ为水土水平侧压力因子,不等于土侧压力因子。

水土压力在盾构下部侧向合压力q2为:

盾构在正面水压力、土压平衡模式下,开挖面水土压力在刀盘正面的阻力F3为:

式中:p3为刀盘正面水土压力;A为刀盘面积。

此外,图1中fdk为地基抗力。

3 支撑圈形状拓扑优化

中大型盾构支承环由几个分块拼装而成,每个分块通过高强度螺栓进行连接,再通过高强度螺栓与切口环连接成整体[9]。简化的广义支撑圈模型由隔板、推进支撑圈、液压缸等构件组成,如图2所示。

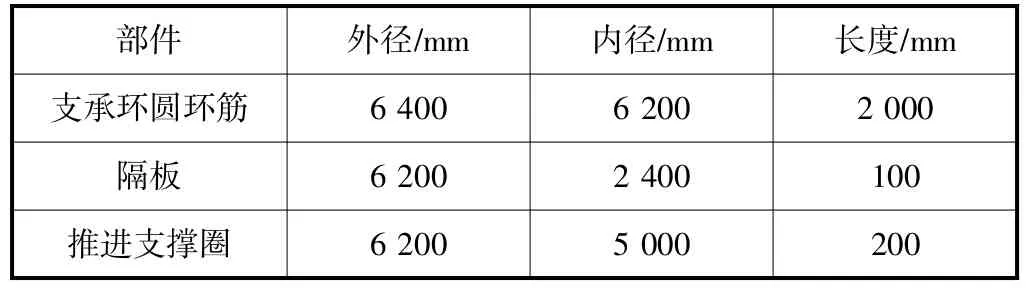

支撑圈镶嵌于支承环内壁,安装在支承环头尾部,为厚钢板拼装组成的类圆环体。隔板、推进支撑圈、支承环圆环筋可看作一种广义支撑圈。隔板安装于支承环头部,起分离泥水加压腔及支承环作用。推进支撑圈安装在支承环尾部,用于布局液压缸,起定位作用。各部件参数见表1。

表1 广义支撑圈参数 mm

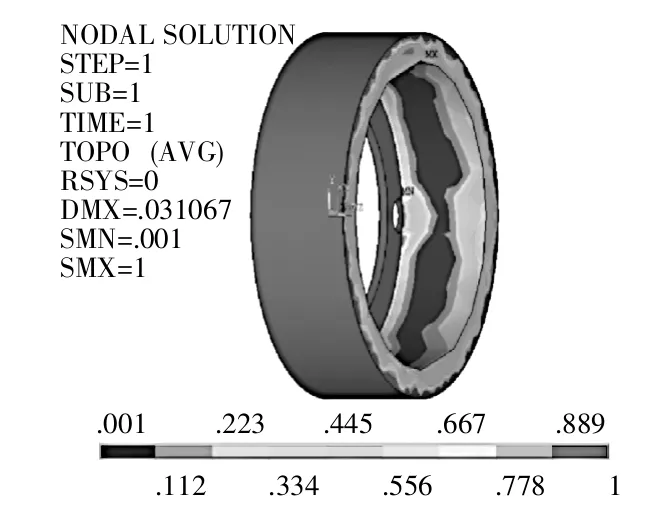

支撑圈可看作支承环内圆环体在外载荷作用下拓扑优化而形成的加强筋结构[10]。选取外径为6 200 mm、内径为5 400 mm、长度为2 000 mm的内圆环体进行拓扑优化设计,定义支承环两端为边界条件,施加顶部水土压力p1=150 kPa,底部水土压力p2=-200 kPa,正面阻力F=2 000 kN,正面水土压力p3=250 kPa。以去除80%体积为状态变量,输入迭代次数为50,进行拓扑优化,结果如图3所示。

▲图1 盾构支承环纵向负载模型

▲图2 广义支撑圈模型

▲图3 拓扑优化结果

由图3可知,拓扑优化去除80%材料后,中间部分的材料伪密度接近于0,可以看作已经剔除。剩下的材料向支承环头尾两端聚集,形成两个一定厚度的近似圆环体结构,头部圆环体可看作隔板,尾部圆环体可看作推进支撑圈。

4 正多边形支撑圈

4.1 无孔支撑圈截面形状

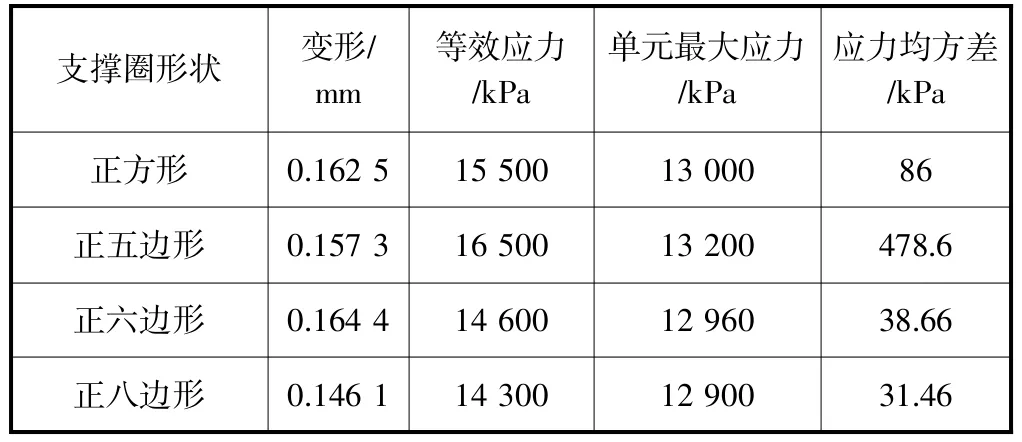

目前制造的隔板及推进支撑圈多为圆环体结构。加强筋环在p1、p2、p3和F的载荷作用下,拓扑优化成头尾两个圆环形支撑圈结构。圆环形支撑圈因空间利用率高、用材节省,成为盾构支撑圈的常用结构。但研究表明,圆环形支撑圈强度和刚度偏低,因此研究强度和刚度较好的非圆截面形状支撑圈具有现实意义。支撑圈截面设计需根据负载、盾构内部结构、安装方便等原则进行,常见的内孔截面形状有正方形、正五边形、正六边形、正八边形等,各种截面的力学性能存在差异[11-12]。为研究正多边形支撑圈在多载荷作用下的力学特性,应用ANSYS软件对外径为6 200 mm、内径为5 200 mm、壁厚为200 mm的无孔正多边形支撑圈和圆环形支撑圈进行建模和静力分析,结果如图4和表2所示。

由图4及表2可知,正六边形、正八边形支撑圈变形及等效应力较小,强度和刚度较好,空间利用率亦高,因此正多边形可考虑作为支撑圈截面形状。

4.2 正多边形有孔支撑圈

在无孔支撑圈上,按一定规律设置液压缸定位孔的支撑圈称有孔支撑圈,如推进支撑圈等。有孔支撑圈限制了液压缸水平及竖直方向的自由度,用于完成推进系统液压缸的布局设计。为探究正多边形有孔支撑圈的强度和刚度,应用ANSYS软件自带的建模功能对多种正多边形有孔支撑圈进行建模,设支撑圈外径为6 200 mm,内径为5 200 mm,液压缸均布圆直径为5 700 mm,液压缸外径为200 mm,均匀布局,支撑圈距离支承环头部1 300 mm,对其进行静力分析,结果如图5和表3所示。

静力分析表明,有孔正六边形、正八边形有孔支撑圈刚度和强度较好,应力分布均匀,其中,正八边形有孔支撑圈力学性能最好。

▲图4 正六边形无孔支撑圈等效应力云图

▲图5 正八边形有孔支撑圈等效应力云图

▲图6 内径5 400 mm正八边形有孔支撑圈等效应力云图

表2 正多边形无孔支撑圈静力分析

表3 正多边形有孔支撑圈静力分析

4.3 正八边形有孔支撑圈内径

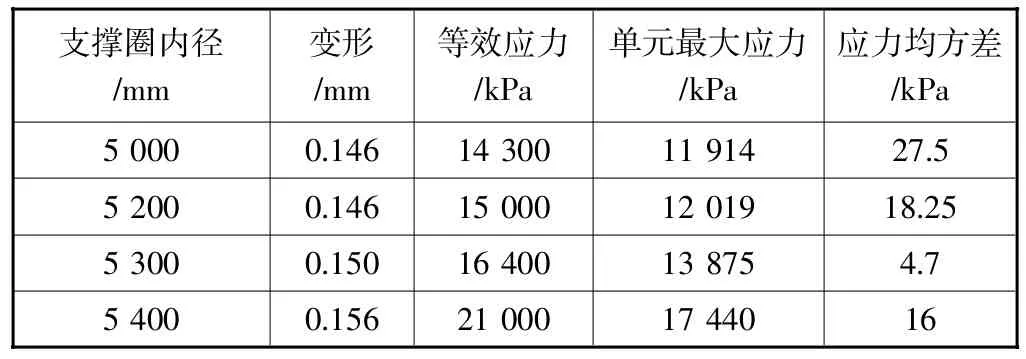

由经验可知,在相同负载、相同支撑圈外径、相同安装位置时,支撑圈内径增大,强度和刚度降低;支撑圈内径减小,强度和刚度提高,同时成本提高,空间利用率降低。可见,研究支撑圈内径具有重要意义。应用ANSYS软件静力分析模块,对内径为5 000~5 400 mm的多种规格正八边形有孔支撑圈强度进行研究,结果如图6和表4所示。

表4 不同内径正八边形有孔支撑圈静力分析

由图6和表4可知,支撑圈内径增大,强度和刚度降低;支撑圈内径减小,强度和刚度提高。可见,支撑圈设计时,需选用合理的内径。考虑应力均方差及空间利用率等因素,此正八边形支撑圈内径合理值为5 300 mm。

4.4 正八边形有孔支撑圈壁厚

为研究有孔支撑圈壁厚对刚度、强度的影响,取不同壁厚的正八边形有孔支撑圈进行静力分析,结果如图7和表5所示。

表5 不同壁厚正八边形有孔支撑圈静力分析

▲图7 壁厚100 mm正八边形有孔支撑圈等效应力云图

由图7和表5可知,支撑圈壁厚较薄时,强度和刚度不足;支撑圈壁厚较厚时,强度和刚度较好。静力分析结果表明,正八边形有孔支撑圈壁厚在 200~300 mm为宜。考虑材料、成本等因素,正八边形有孔支撑圈壁厚为200 mm。同时,为适应不同地层掘进要求,正八边形有孔支撑圈设计壁厚可为300 mm。

5 结束语

对受长期载荷作用下的支承环拓扑优化后,加强筋变为头尾两个支撑圈结构,即支撑圈为支承环的加强筋结构。笔者提出了几种正多边形支撑圈结构,静力分析表明,正八边形支撑圈强度、刚度及空间利用率都较好。

对正八边形有孔支撑圈的内径及壁厚进行了研究,得出了正八边形有孔支撑圈内径及壁厚的合理范围。