微客滑移门系统的设计与运动学仿真

江苏大学机械工程学院 江苏镇江 212013

1 研究背景

微客因成本低廉、用途广泛而越来越受到消费者的关注。用于微客的滑移门,因为增加车门开度、车门开启时占用外部空间较小等优点深受广大用户和车企的喜爱[1-2]。在设计车辆滑移门系统运动机构时,不仅要考虑车门的造型和车载空间的大小,还要考虑车门平顺性和使用寿命的要求。滑移门系统的运动平顺性是最能反映滑移门设计和制造质量的关键性指标,直接影响使用者对于整车的感受[3]。

近年来,关于滑移门的设计和仿真分析已经在逐步完善中。由文献[4]可知滑移门相对于旋转车门的优点及其结构原理。赵云梅等[5]针对滑移门导轨室的结构,对导轨室的设计要点及工艺性进行了研究。李乃鹏等[6]根据某微型面包车的断面图,讨论了上、中、下导轨空间布置的方法和注意事项。然而,针对滑移门系统,从结构设计到性能分析验证这一过程,国内外均较少有全面系统研究的文献。笔者以某微客车型为实例,进行了滑移门系统运动机构的设计和运动学性能的分析研究,通过总结和分析,可以使滑移门系统设计的开发周期缩短,开发成本降低。

2 滑移门运动系统

滑移门系统的构件主要包括门板、导轨、铰链、限位器、缓冲装置、内外手柄、锁体等[7]。滑移门的整个开闭过程是靠铰链中的滚轮在导轨中进行滚动来完成的,因此,笔者重点对滑移门运动构件导轨、铰链、限位器的设计进行介绍。为了避免滑移门在开闭过程中,车门与立柱、后侧围等固定件产生干涉,需要在结构设计之前,确定滑移门导轨的轨迹线。

2.1 导轨轨迹

滑移门导轨轨迹分为两个阶段,第一阶段是车门为了避开滑移门后侧立柱(C柱)和后侧围而向车身外后侧方向移动,第二阶段是车门沿Y方向平移运动直至车门的最大开度。第一阶段的轨迹与Y方向成一定的角度,控制车门向外后侧平移。为了更好地避开C柱,中导轨前段与Y方向的夹角取60°,上、下导轨前段与Y方向的夹角取30°。第二阶段的轨迹与车身后侧围造型面平行,滑轨的终点由车门的开度决定。为了避免车门内饰板在车门开启时与后侧围产生干涉,还需要确定三根导轨的起点与导轨后端的Y方向距离,取上导轨起点与后端的Y方向距离为98 mm,中导轨为78 mm,下导轨为112 mm。

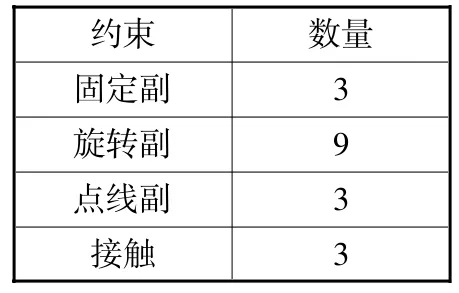

根据以上设计要求,可以得出中、下导轨的轨迹线,以及上导轨轨迹所在的平面,再通过运动仿真得出上导轨的轨迹线。图1所示滑移门导轨轨迹线是通过运动模拟得出的,模拟结果可以避免车门在运动过程中出现卡滞的现象。

2.2 导轨结构

根据导轨轨迹线,完成导轨断面的设计,并将导轨断面沿轨迹线扫掠,即可完成导轨的结构设计。

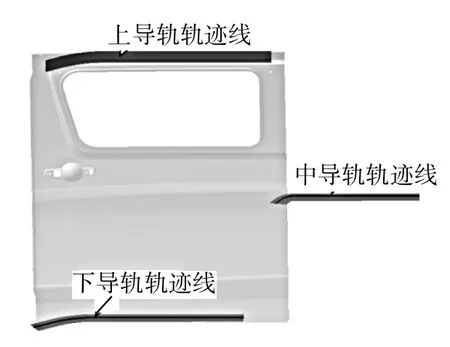

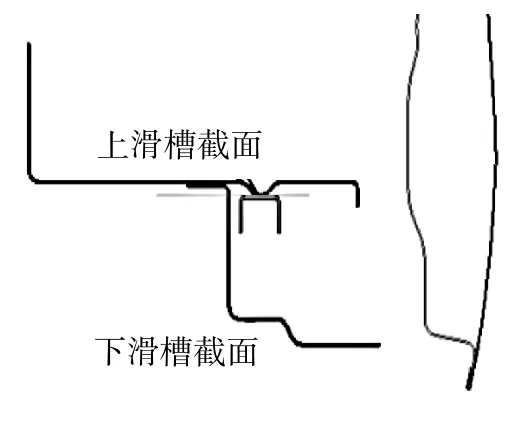

上导轨以焊接方式固定在车身上,上导轨截面结构如图2所示。

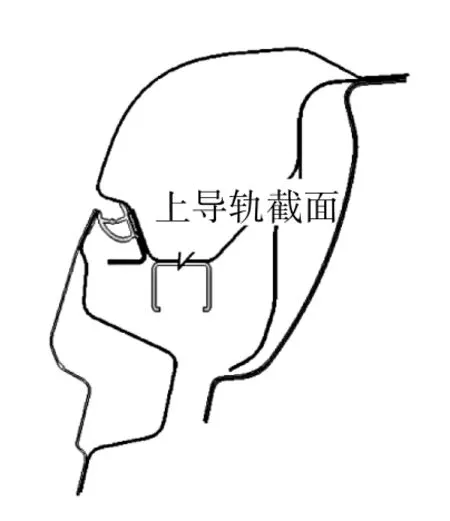

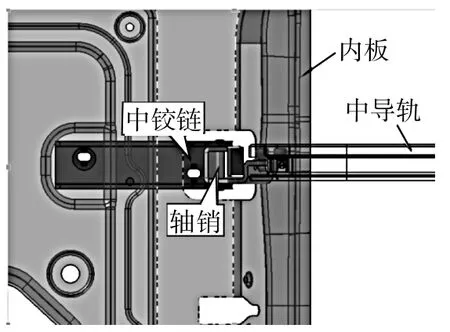

中导轨通过螺栓固定连接在后侧围的腰部位置。中导轨的截面结构如图3所示,可以提供铰链滚轮的滑动空间。为了车身的美观,通常会为中导轨设计专门的装饰板。

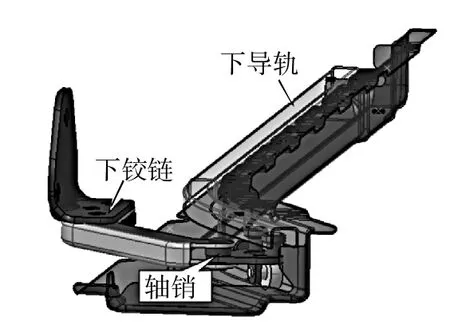

下导轨位于中门的门槛位置,分为上、下滑槽两个部分。上滑槽焊接在中门踏步上,提供铰链Y方向滚轮的滑动空间。下滑槽焊接在白车身上,铰链Z方向滚轮在其表面滚动。

下导轨的截面结构如图4所示。

2.3 铰链结构

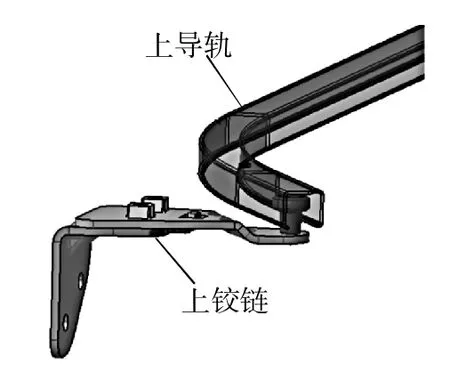

上铰链只有一个X方向运动的滚轮,不需要起到承重作用,因此结构通常较为简单。上铰链采用整体式结构,其优点在于结构简单,并且能保证上铰链在导轨中运动平稳。上铰链结构与导轨如图5所示。

中、下铰链中有X和Z两个方向运动的滚轮,X方向设置两个滚轮,在Z方向滚轮过弯时起导向作用。中、下铰链均采用铰接式结构,其优点是能够较好地控制车门走向,在保证车门运动平顺的同时,又能起到降低车门运动噪声的作用。图6和图7所示分别为中、下铰链与导轨结构。

设计铰链时,悬臂长度直接影响铰链的刚度,悬臂的长度越长,铰链的刚度越差,滑移门下垂的可能性也就越大。上铰链悬臂的长度为100 mm,中铰链悬臂的长度为56 mm,下铰链悬臂的长度为163 mm。

为了避免滚轮与导轨之间碰撞并产生异响,要确定合适的铰链滚轮与导轨之间的配合间隙。铰链的X方向滚轮与导轨之间的配合间隙单边取0.1 mm,中、下铰链的Z方向滚轮在运动过程中会产生变形,因此在设计时,Z方向滚轮与导轨需要留有1 mm的干涉量。

2.4 限位器结构

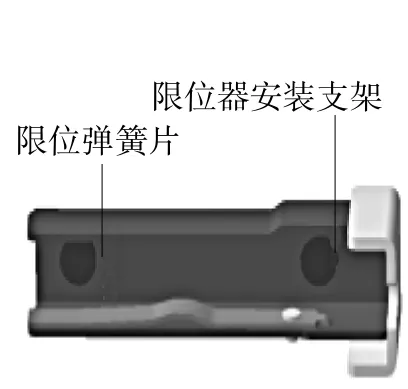

滑移门的限位器可以分为两类:开门限位器和关门限位器,以下主要介绍开门限位器的结构设计。开门限位器是防止滑移门在打开的情况下,车门不会自动关闭的装置。笔者采用的是一种可拆卸式开门限位器,其结构如图8所示。开门限位器通过螺栓连接的方式固定于下踏步上。当滑移门打开时,下铰链滚轮下压弹簧片凸台,使弹簧片给予铰链一个反向的推力,从而对车门起到限位的作用,同时反向推力的大小可以通过弹簧片凸台的高低来调节。

3 多体动力学模型

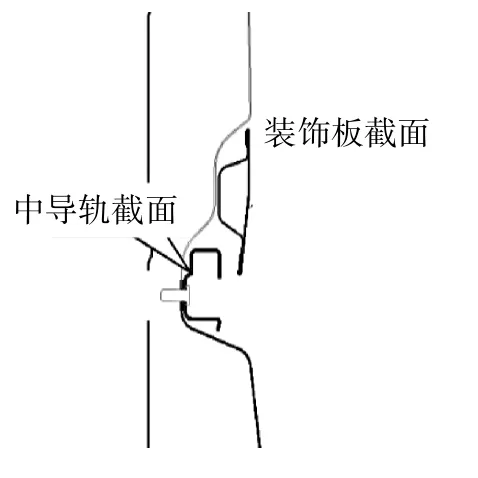

基于ADAMS/View软件对滑移门系统进行动力学仿真分析,建立滑移门的多体动力学模型。根据滑移门系统在真实运动时各构件之间的运动关系,建立适当的约束[8-9],见表 1。

表1 模型约束

根据静摩擦因数表,选取滚轮与导轨之间的静摩擦因数为0.15。根据动摩擦因数表,选取滚轮与导轨之间的动摩擦因数为0.05。在滚轮与导轨之间的接触约束中添加相应的摩擦力。

▲图1 滑移门导轨轨迹线

▲图2 上导轨截面结构

▲图3 中导轨截面结构

▲图4 下导轨截面结构

▲图5 上铰链结构与导轨

▲图6 中铰链结构与导轨

▲图7 下铰链结构与导轨

▲图8 开门限位器结构

模拟滑移门从关闭到开启至最大开度的时间要小于2.5 s,在滑移门的手柄位置处添加分别指向X、Y、Z方向的三分量力作为驱动,其中一个分量是沿Y方向的恒力,即为指向车门开启方向的拉力,大小为27 N;另一个分量是沿X方向的恒力,即为指向车门外侧的拉力,大小为8 N,保证车门能够在2.5 s内完成开启过程。仿真结果中滑移门从关闭到完全开启需要的时间为 2.3 s。

4 运动平顺性分析

通过后处理模块中的数据处理功能,可以得到滚轮在导轨运动时的受力情况。以滚轮在导轨中受力的大小和方向变化来评估车门的运动平顺性。

4.1 上铰链滚轮

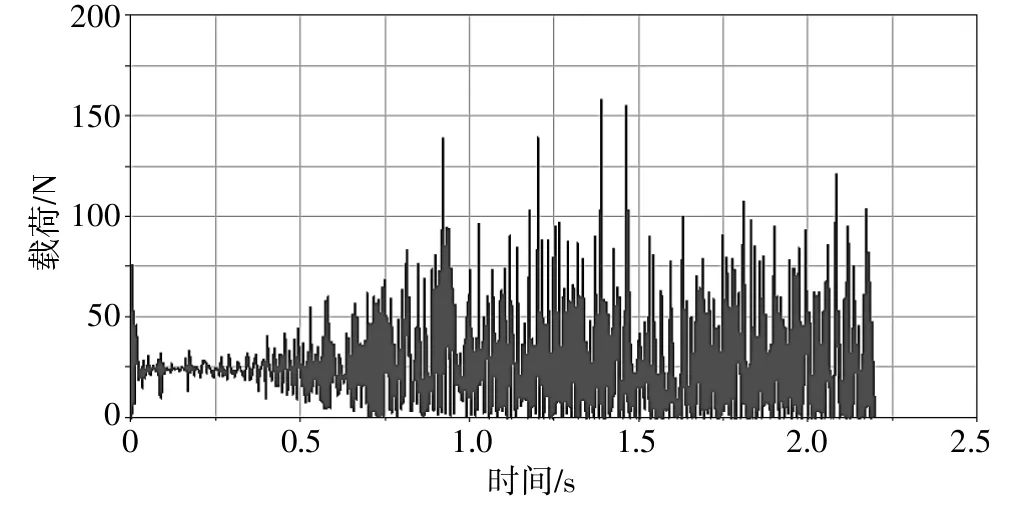

如图9所示,上铰链滚轮主要承受导轨施加的X方向载荷,起到侧向的导向作用。车门刚开启时,受到一个向外的拉力,滚轮受到的载荷有一个突变的现象。随着车门的开启,滚轮上受到的载荷趋于平缓。从图9中可以看出,上铰链滚轮的载荷始终为正向载荷,说明滚轮始终沿导轨的外侧运动。

▲图9 上铰链滚轮载荷变化曲线

4.2 中铰链滚轮

中铰链X方向滚轮1的载荷变化曲线如图10所示,可以看出X方向滚轮1主要起到X方向的导向作用,除了在车门开启的瞬间载荷出现突变以外,载荷均没有产生较大的变化,并且始终为正向载荷,说明滚轮1始终沿着导轨的外侧运动。

▲图10 中铰链X方向滚轮1载荷变化曲线

中铰链X方向滚轮2的载荷变化曲线如图11所示,可以看出X方向滚轮2主要起到X方向的导向作用,变化趋势基本与滚轮1相同,但始终为负向载荷,说明滚轮2始终沿着导轨的内侧运动。

▲图11 中铰链X方向滚轮2载荷变化曲线

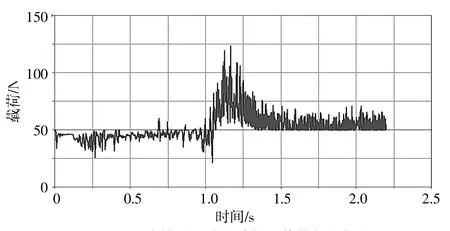

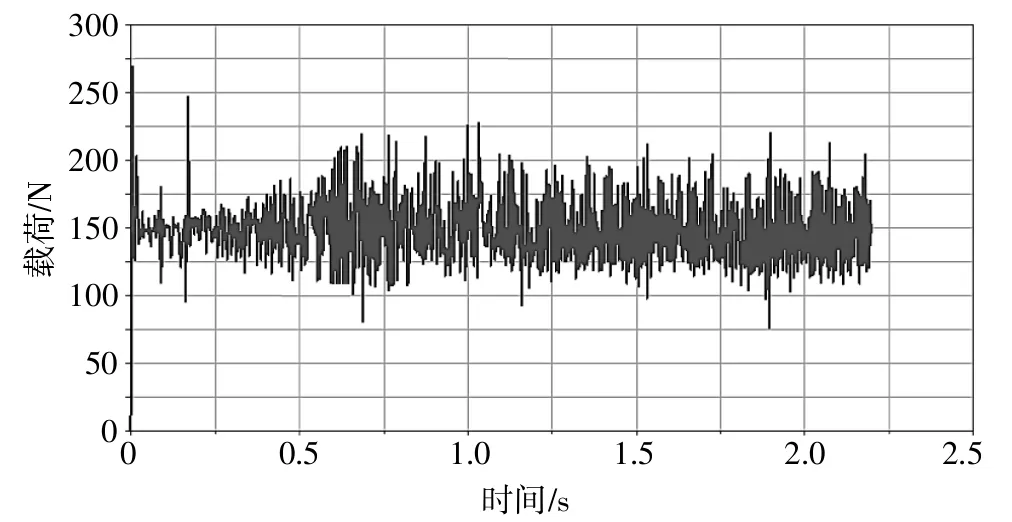

中铰链Z方向滚轮的载荷变化曲线如图12所示,可以看出Z方向滚轮主要起到Z方向的支撑作用,除了车门开启瞬间,其Z方向载荷的变化范围均较小,基本稳定在100~250 N之间,均方根值为149.4 N,滚轮运动较为平稳。

▲图12 中铰链Z方向滚轮载荷变化曲线

4.3 下铰链滚轮

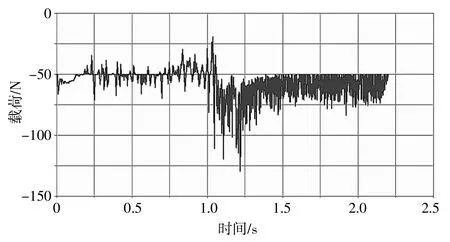

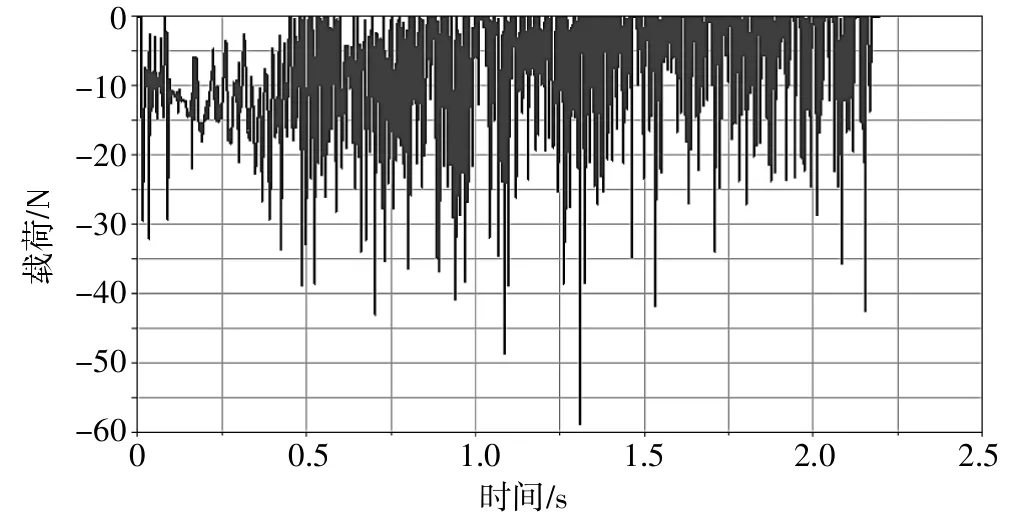

下铰链X方向滚轮1的载荷变化曲线如图13所示,可以看出X方向滚轮1主要起到X方向的导向作用,除了在车门开启的瞬间,载荷均没有产生较大的变化,并且始终为负向载荷,说明滚轮1始终沿着导轨的内侧运动。

▲图13 下铰链X方向滚轮1载荷变化曲线

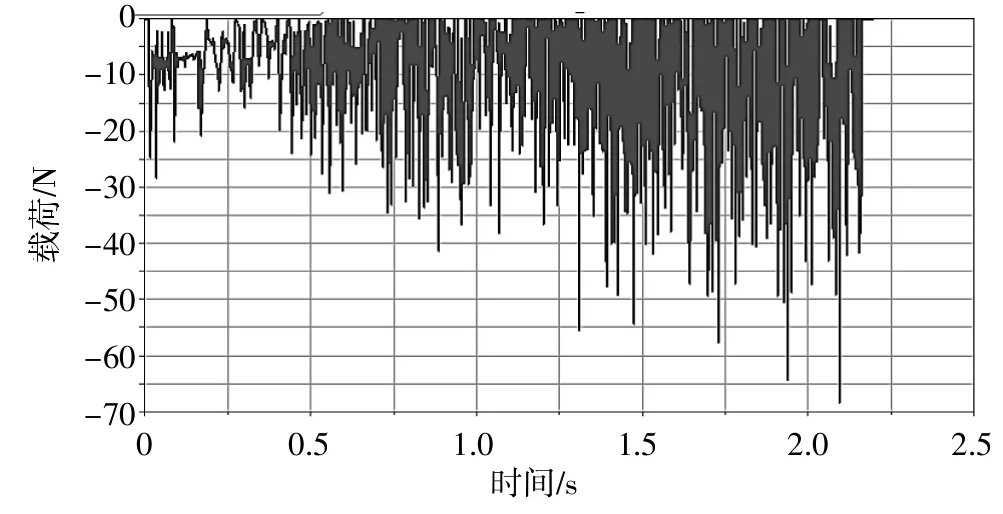

下铰链X方向滚轮2的载荷变化曲线如图14所示,可以看出X方向滚轮2主要起到X方向的导向作用,除了在车门开启的瞬间,载荷均没有产生较大的变化,并且始终为负向载荷,说明滚轮2始终沿着导轨的内侧运动。

▲图14 下铰链X方向滚轮2载荷变化曲线

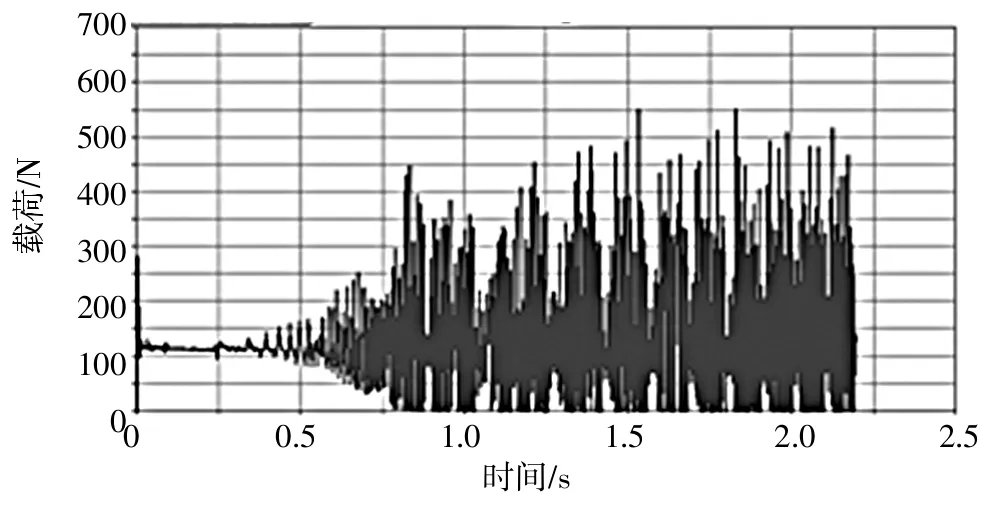

下铰链Z方向滚轮的载荷变化曲线如图15所示,可以看出Z方向滚轮主要起到Z方向的支撑作用,除了车门开启的瞬间,其Z方向载荷的变化范围均较小,基本稳定在0~550 N之间,均方根值为181.9 N,滚轮运动较为平稳。

▲图15 下铰链Z方向滚轮载荷变化曲线

4.4 分析结果

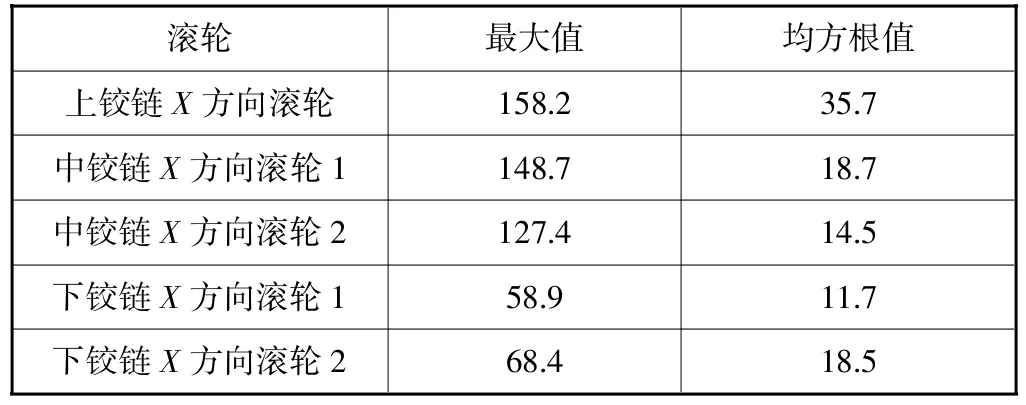

由以上各滚轮载荷变化曲线,可得滚轮所受载荷情况的对比,见表2~表3。

表2 铰链X方向滚轮载荷对比 N

表3 铰链Z方向滚轮载荷对比 N

由表2可知,上导轨承受的X方向载荷最大,最大值为158.2 N;中导轨X方向滚轮1和滚轮2所受的X方向载荷大小基本相同;下导轨X方向滚轮1和滚轮2所受的X方向载荷大小比较接近。由表3可知,中、下铰链滚轮承受的Z方向载荷的均方根值大小之和为331.3 N,基本等同于车门自身的重力,下铰链的Z方向滚轮承受的载荷更大。

综上所述,各铰链滚轮所受载荷均没有出现较大的突变,且受力方向基本没有变化,说明滑移门系统在整个运动过程中运动平顺性较好。

5 NVH性能分析

滑移门系统的NVH性能指滑移门在运动过程中的噪声、振动、声振粗糙度[10-11],笔者仅对其噪声进行分析和研究。滑移门系统中产生噪声的原因有两个方面,一个是上、中、下铰链的滚轮在导轨中滚动时由于摩擦产生的噪声,另一个是滑移门系统的车门由于振动产生的噪声。笔者在分析时只考虑车门内、外板由于振动产生的振动噪声,这可以通过考察车门运动过程中的振动加速度变化来体现。

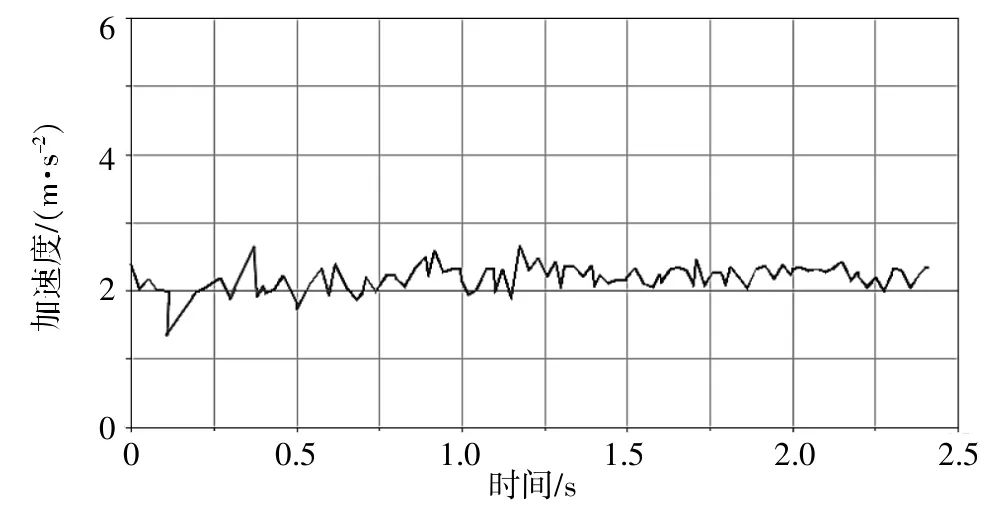

如图16所示,车门质心加速度始终位于1~3 m/s2之间,加速度峰值出现在车门运动初期,这是因为滚轮在导轨中需要转向,使车门的运动加速度产生较大的变化。滚轮在导轨中沿Y方向平移运动时,车门的质心加速度值较为稳定,没有发生较大的突变。

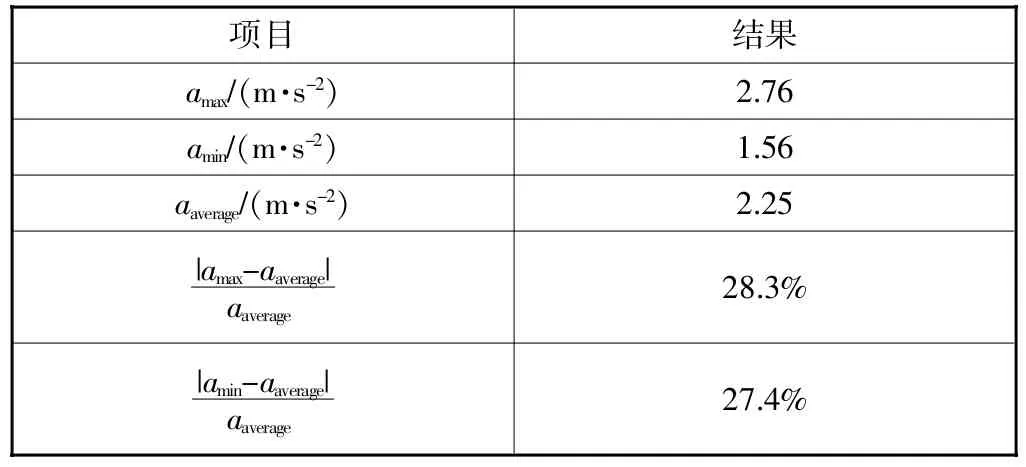

考察车门质心的加速度来体现车门的NVH性能,计算|amin-aaverage|/aaverage和|amax-aaverage|/aaverage,根据相关要求,这两个数值要小于30%[12]。由表4可以看出,车门的质心加速度变化符合要求,即车门内、外板的振动特性符合要求,NVH性能良好。

▲图16 车门质心加速度变化曲线

表4 车门质心加速度结果分析

6 总结

笔者以某微客车型滑移门系统为例,对滑移门系统的设计方法和动力学仿真分析进行了研究。详细介绍了滑移门系统中相关运动构件的设计方法,包括导轨轨迹、导轨结构、铰链结构、限位器结构,构建了滑移门运动系统的三维模型。

通过对滑移门系统进行动力学仿真,分析铰链滚轮所受载荷的变化情况和车门质心的振动加速度变化情况,考察滑移门的运动平顺性和NVH性能,验证了滑移门的设计方法合理可行。这一研究为滑移门系统的开发提供了参考。