抽油机盘根耗能规律及调盘根优化研究

吕秋芸

中国石油大庆油田有限责任公司第五采油厂 (黑龙江 大庆 163513)

到目前为止,某油田抽油机井达5 500口,年耗电超过3.0×108kW·h。通过优化抽汲参数、调整抽油机平衡和应用节能设备等技术措施实现节能,见到了一定效果。近几年,新增能耗点大幅增多,耗电上升快速,而节能挖潜技术实施空间持续缩小,这给机采井节能工作带来很大压力[1-3]。因此,需要从细节着手,对能耗点实施精细管理,以期获得更好的节电效果。 目前抽油机井井口采用盘根盒密封,盘根盒采用盘根填充压紧,保证光杆上下冲程的密封。盘根太松则容易漏油;太紧,抽油机能耗升高[4-5]。在保证盘根不漏油的情况下,降低盘根与光杆间配合松紧程度,可实现一定节能效果。

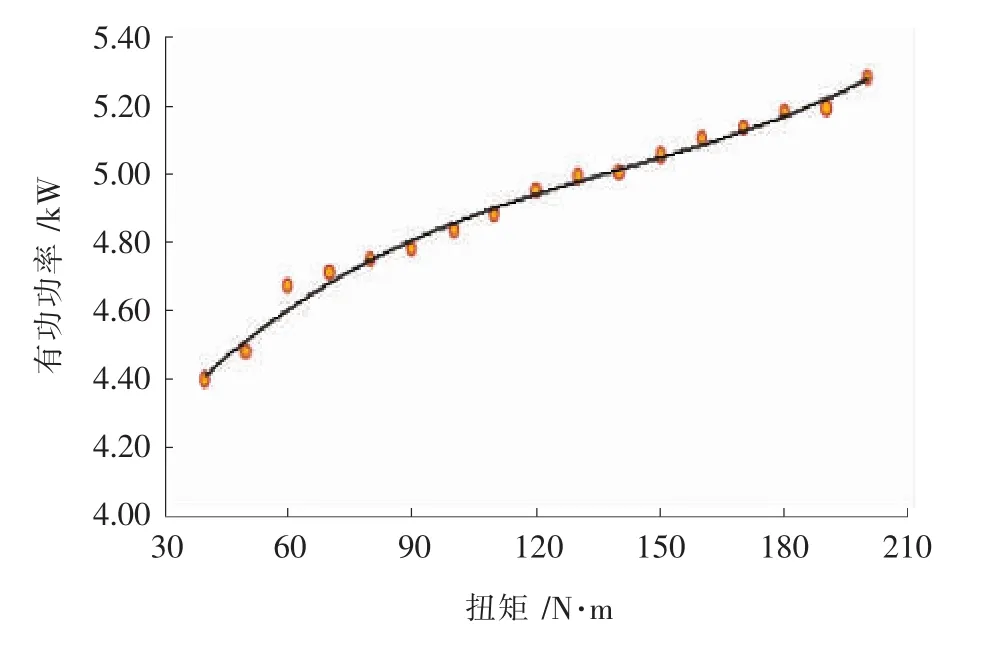

由取得的数据可知,随盘根上紧,单井瞬时耗电量增大,终端点与始端点瞬时有功功率相比上升了20%。盘根上紧后,能耗上升较显著。

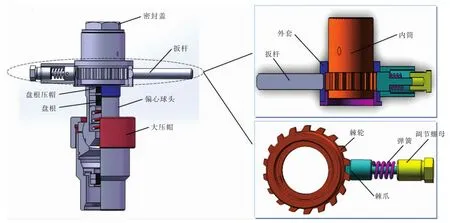

图1 转矩扳手现场安装图

1 最佳盘根松紧度试验

1.1 盘根上紧试验

试验中采用转矩扳手对盘根上紧,扳手自带刻度盘指示上紧度,扳手型状如图1。首先逆时针转动扳手,放松盘根盒,直至盘根盒上部漏失,记录此时扳手读数为40 N·m左右;然后,顺时针旋转扳手上紧盘根盒,每旋转1/4圈,记录一次扭矩值,紧至扳手读数200 N·m为止(此时,由于盘根与光杆配合很紧,导致光杆上下行阻力增大、发热明显并伴有“滋滋”响声,不宜继续上调)。以扭矩为横坐标,以有功功率为纵坐标绘制曲线,如图2。

图2 盘根上紧过程中功率变化图

1.2 盘根自然松弛规律

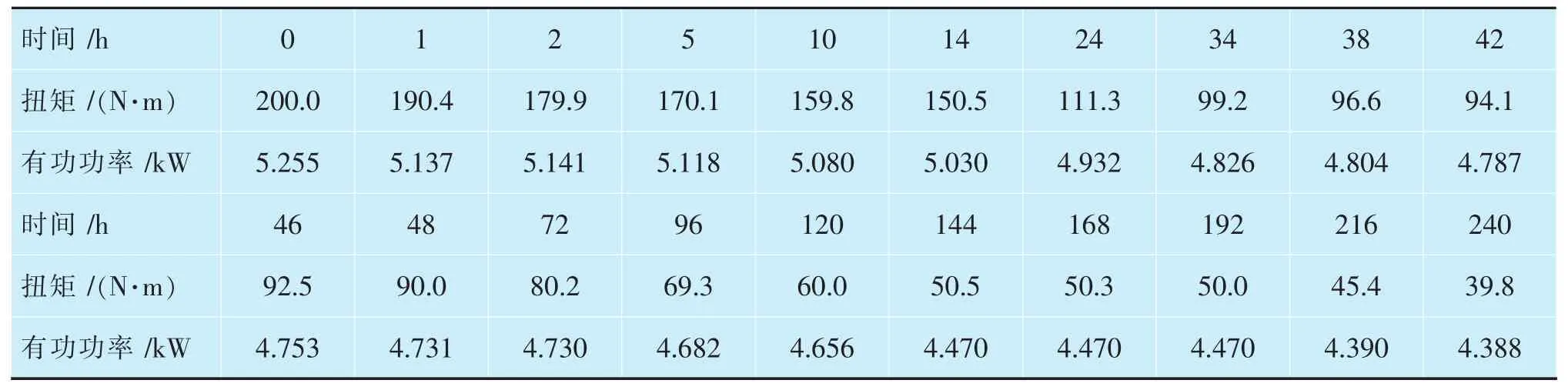

选择3口高冲次(n=8次/min)抽油机井开展实验。首先,使用转矩扳手,将盘根扭矩上紧至200 Nm,试验第1~2 d加密监测数据。之后3~10 d每天录取一次扭矩值。措施后,3口试验井的扭矩及有功功率均随时间延长而降低,呈现相似的变化趋势,下面以A井为例(录取所得数据见表1),分析规律。

表1 盘根盒扭矩-功率随时间变化表

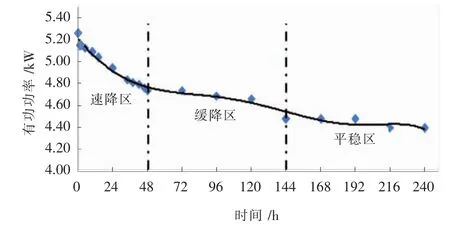

由表1绘制时间-功率变化图,如图3所示。

图3 时间与功率变化分区图

由图3,根据有功功率随时间变化,将整个区间划分为速降区、缓降区和平稳区。其中速降区位于0~48 h内,该区域内功率随时间降速很快,但其值仍较高;缓降区位于45~144 h内,功率降低幅度变缓,但仍处于较高水平;144 h后功率曲线进入平稳区,功率变化趋于平缓,耗电量达到最低。

1.3 盘根上紧周期制定

高冲次(n=8次/min)时,在平稳区可以获得最低的有功功率,且整个平稳区持续时间较长(4 d)。盘根消耗主要受盘根和光杆间摩擦次数影响,每分钟摩擦次数越多,盘根消耗越大,越容易变松。因此,低冲次井盘根变松时间要长于高冲次井,也就是说,当抽油机冲次n<8次/min时,盘根扭矩降至40 N·m所需时间必大于4 d。因此,4 d可作为抽油机冲次n≤8次/min时,现场操作人员对盘根维护周期。通过查询表1,平稳区对应的盘根扭矩值为50.5~40 N·m。因此,将抽油机盘根额定上紧扭矩确定为50 N·m,调整周期定为4 d。

2 调盘根配套技术——定扭矩盘根盒

一般情况下,现场工人可使用移动式扭矩扳手调盘根。调盘根时,将扭矩扳手端部插头与盘根扳杆上的固定六角头配合,顺时针转动扳手即可上紧盘根。

该方法虽然技术上可行,但在管理过程中,发现虽然配备了扭矩扳手,并要求工人现场按照50 N·m扭矩上紧盘根,但部分工人为了减轻每4 d就要调一次盘根的工作量,仍将盘根紧至150 N·m以上,这样直至下次盘根流油(40 N·m左右),可间隔9 d再实施盘根调紧工作。这种问题直接造成了定扭矩调盘根无法有效实施,无法实现预期的节能效果。

基于以上问题,设计了一种定扭矩盘根盒,这种盘根盒可实现在扭矩达到50 N·m以后,工人无法继续上紧盘根,避免了以上问题的发生。

抽油机井定扭矩值盘根盒在原有盘根盒基础上进行了改进,在盘根压帽处增加了棘轮棘爪式定扭矩机构,保留了原有盘根盒密封盖、扳杆、大压帽、偏心球头和弹簧等组成部分(图4)。该设计可通过旋紧和旋松调节螺母起到预设压紧和放松弹簧的目的,以此改变棘轮棘爪定扭矩范围,目前预设3个松紧档位,分别为 50 N·m、60 N·m 和 70 N·m。

实际中,在完成加盘根并对盘根压帽旋紧时,通过扳杆、棘轮棘爪式定扭矩机构带动盘根压帽一起向下旋转上扣,随扳杆顺时针旋转上扣,内部压帽逐渐压紧盘根,扳杆和定扭矩机构处的扭矩达到预设值(50 N·m)时,棘轮向外推动棘爪并压缩弹簧,棘轮和棘爪间失去传动作用,造成棘爪沿棘轮圆周方向空转,继续旋转扳杆,盘根也不再继续上紧,达到定扭矩的目的。

目前应用定扭矩盘根盒135口井,年内累计节电 9.72×104kW·h,电费按 0.637 1元/kW·h计算,年节省费用6.19万元。定扭矩盘根盒是在原来盘根盒的设计基础上改造而成,改造费用为155元/个,135口井总投资为2.09万元。年内投资回收比为1:2.96,投资回收期约为123 d。

图4 定扭矩盘根盒结构图

3 结论

1)抽油机井随盘根上紧,能耗升高。在保证盘根不漏油的情况下,为实现节能效果,可适当降低上紧扭矩。

2)盘根扭矩调至最紧后,随盘根与光杆间配合变松,有功功率也随之变化,先后经历速降区、缓降区和平稳区;其中平稳区可以获得最低的有功功率,持续大概4 d,对于冲次n≤8次/min抽油机井,盘根额定上紧扭矩可定为50 N·m。

3)抽油机井定扭矩盘根盒的应用方便了现场操作和对工人按规定调盘根的管理,较好地控制了抽油机井盘根这一节点的能耗,实现了节电。