黄金坝区块页岩气长水平段固井技术难点分析及对策

邓红涛

中国石油辽河油田分公司钻采工艺研究院 (辽宁 盘锦 124010)

我国页岩气藏资源量丰富,据有关专家估计四川盆地仅寒武系九老洞组和志留系龙马溪组的页岩气资源就可以与四川盆地的常规天然气资源总量相媲美[1]。页岩气藏属于典型的低孔、低渗、低产油气藏,需要采用大型分段加砂压裂来提高单井天然气产能,要求水泥环有好的层间密封性能,对中完和完井固井质量的标准要求较高。

昭通页岩气示范区是浙江油田承建的中石油页岩气示范区,其横跨滇黔川三省,与北美地区页岩气开发相比,地层热演化程度高、构造复杂,地理环境极其恶劣,勘探难度属于世界级。黄金坝区块是示范区的重要区块。为确保页岩气的有效开发,在固井施工中需要攻克一系列的技术难题。

1 井身结构

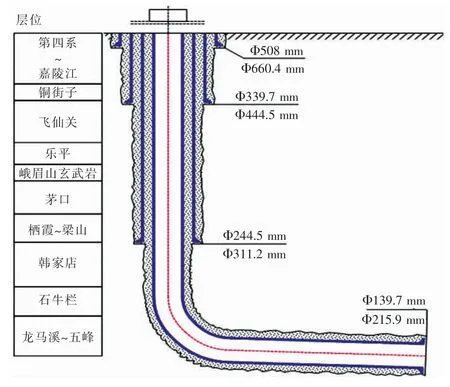

龙马溪组岩性主要为灰色-黑色页岩。黑色页岩岩心样品的矿物成分分析表明脆性矿物含量较高。建武向斜黄金坝地区龙马溪组页岩层具有一定的孔渗条件。龙马溪组优质页岩的测井平均有效孔隙度约为3%。综合利用已钻井的声波、密度和电阻率曲线,得到了孔隙压力、破裂压力和坍塌压力的大致趋势。韩家店组石牛栏组压力系数约为1.6,龙马溪组压力系数约为2.03。该区块水平井的龙马溪组局部存在异常高压。根据压力情况确定该区块井身结构如图1所示。

图1 井身结构示意图

2 固井技术难点

1)井眼清洁净化难:长水平段、井壁应力稳定性差,容易沉砂掉块堵塞环空,岩屑在水平井段因自重作用容易形成岩屑床,因此如何保证井眼稳定,防止坍塌、清洁净化井眼沉砂、掉块,为后期作业提供稳定、畅通的井眼通道是关键。

2)下套管难:①水平井下套管,套管在水平段贴边严重,致使下套管摩阻大;②井眼轨迹不规则,水平段长,套管下到位难度比较大。

3)固井质量难以保证:①套管在大斜度井段、水平段居中度低;②钻井液比重高、黏切高,顶替中窜槽几率大;③高比重钻井液、水泥浆之间相容性差,接触污染流体变稠,流变性变差,不利于顶替;④长水平段,碰压胶塞容易贴底边,而且水泥塞体积少,容易引起替空。页岩气开发需要对储层进行大型压裂改造,固井质量直接影响分段压裂效果及井筒的完整性,对水泥环的密封性及水泥石力学性能要求高[2]。

3 技术对策

3.1 通井技术

3.1.1 通井钻具组合

结合页岩气平台井通井以及实际井眼轨迹,为保证套管顺利下入,采取以下钻具组合进行通井作业,通过模拟套管串刚性,保证套管的下入。

第一次通井钻具组合:Φ215.9 mm钻头+双母回凡+Φ213.0 mm扶正器+Φ165.1 mm钻铤1根+原钻具组合。

第二次通井钻具组合:Φ215.9 mm钻头+双母回凡+Φ213.0 mm扶正器+Φ165.1 mm钻铤1根+Φ210.0 mm扶正器+Φ165.1 mm钻铤1根+原钻具组合。

3.1.2 通井技术措施及下套管要求

1)为保证套管顺利下入,按相关规定进行通井,防止事故发生,要求能在套管不转动的情况下下放到底。

2)通井钻具组合原则上采取由易到难的通井方式进行,在裸眼井段遇阻,应首先转动划眼消除井壁微台阶,再上下拉划通过。

重点措施:由于该区块裸眼水平段平均长达1 700 m,为更好地消除井壁微台阶及尽可能减小水平段井眼摩阻,要求通井除遇阻应划眼通过外,在造斜点以下300 m、A点以后无论遇阻与否均应采取全部划眼方式通过,并对划眼井段采取短起下钻验证,以确保套管下至设计井深。

3)通井到底后,应将存在挂卡、遇阻井段进行短起、反复拉划通井;重点在井眼沉砂多、掉块多井段、通阻卡严重井段,通井到底后要求不低于1.5 m3/min的排量洗井,循环洗井至少2个循环周。

4)油层套管为气密封套管,要求清洗干净套管扣,均匀涂抹专用密封脂,上扣扭矩在最大扭矩与最佳扭矩之间,确保管串密封。

3.2 提高顶替效率的技术措施

3.2.1 套管柱居中及旋流顶替技术

旋流顶替技术是利用旋流扶正器实现的。室内模拟实验表明,旋流扶正器可以在很低的排量下使流体产生旋转,并且随着排量增长,有效旋流长度维持的距离也越长。流体通过旋流扶正器之后流态发生变化,旋转向上的液体具有一定的离心力,对管边和大肚子井眼滞留泥浆的顶替效率有显著提高。

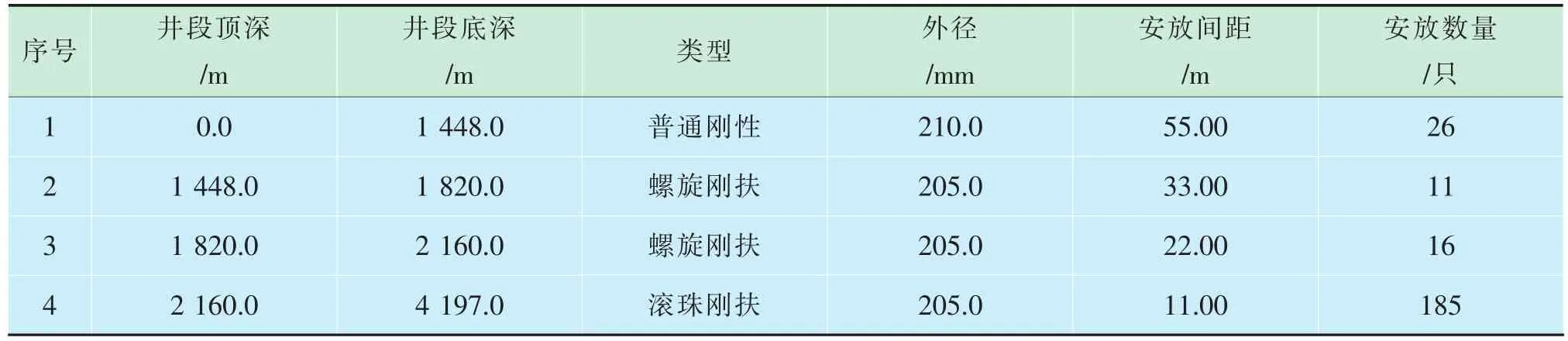

以某井为例,利用软件模拟,对套管扶正器的安装间距进行了计算和优化,最终确定在0~1 448 m重合井段每5根套管安放1只Φ210.0 mm普通刚性扶正器,在1 448.00~1 820.00 m井段每3根套管安放1只Φ205.0 mm螺旋刚性扶正器;在1 820.00~2 160.00 m井段每2根套管安放1只Φ205.0 mm螺旋刚性扶正器;在 2 160.00~4 197.00 m井段每1根套管安放1只Φ205.0 mm滚珠刚性扶正器(表1)。套管平均居中度33%,水平段居中度35%(图2)。如图2所示,由于在不同井段,安放扶正器的间距不同,加之井眼轨迹的变化,套管居中度会有波动。

3.2.2 顶替效率优化设计技术

优化注替排量设计,按照环空返速0.9~1.1 m/s设计注替排量。

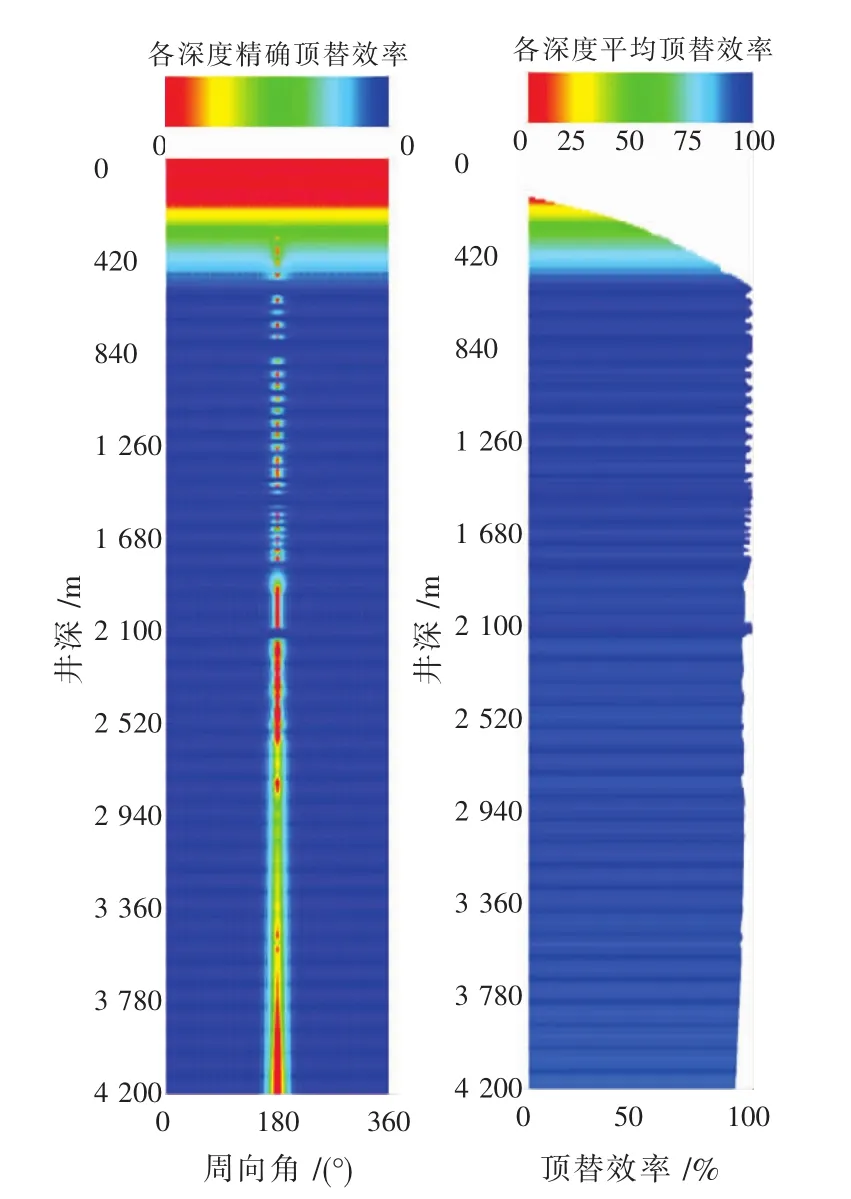

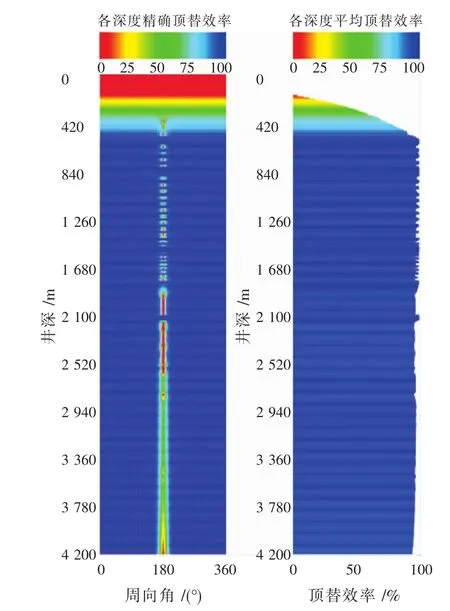

应用模拟软件分别对顶替排量20 L/s和25 L/s做了分析(图3、图4),分析表明在25 L/s情况下,顶替效率在89.92%,为下步施工提供参考依据。

3.2.3 钻井液性能调整

下完套管后调整钻井液性能,要求进出口泥浆密度差小于0.02 g/cm3,屈服值应小于15 Pa,塑性黏度应在40~70 mPa·s之间。

表1 扶正器安放方案

图2 套管居中度设计(33%)

图3 排量20 L/s的顶替效率(88.69%)

3.3 提高界面胶结强度措施

筛选多种表面活性剂,对它们进行复配,发挥每一种表面活性剂的协同作用,通过开展一系列不同配比的实验,最终形成最佳配比的冲洗剂[3-5]。将钢片与岩心浸泡白油基钻井液24 h后,用加6%冲洗剂的水基冲洗隔离液冲洗10 min,采用SL200C型全自动动静态接触角分析仪测试冲洗前后水滴的接触角(表 2)。

水泥浆、冲洗液与油基钻井液以不同比例混合后浆体的流动度测试结果表明(表3),水泥浆与钻井液混合后稠度增大,无法流动,而冲洗液能够有效改善水泥浆和钻井液的流变性,无论在低温还是高温下都具有良好的相容性,流动度均在18 cm以上。随着温度的升高,混合液流动度增加,有效解决了水泥浆与钻井液接触的污染问题,确保了施工安全性。

性能要求:密度2.04~2.06 g/cm3,动切力小于15 Pa,塑性黏度应在40~70 mPa·s之间,沉降稳定性好。同时顶替液全部采用清洁无杂质水源,实行预应力固井技术,提高第一、第二胶结面胶结强度。

图4 排量25 L/s的顶替效率(89.92%)

表2 润湿角测定结果

3.4 侯凝方式

替浆碰压后,泄压检查回流,若浮箍关闭正常,则关水泥头,环空蹩压候凝。快干水泥浆初凝时打开水泥头,敞井侯凝;施工结束泄压发现浮箍失效时,立即顶替相同的回吐量,压力控制在静压差附加2.0 MPa,并关水泥头侯凝至快干水泥凝结时间附加8 h,方可泄压卸水泥头;若中途套管内压力达到50.0 MPa时可泄压至静压差附加2.0 MPa。

此外,为提高井的固井质量,还采用了固井设计软件进行辅助计算,保证井内压力平衡,优选施工参数,确保施工安全[6]。

4 现场应用及效果

截至2016年,此系列技术对策在黄家坝区块共开展了8口井固井实践,固井质量合格率平均在95%以上,优质率86%以上。可以看出,固井优质率相比以往有了明显提升,施工过程及后期环空均无窜气、套管变形的发生,验证了水泥环的密封完整性。

5 结论及建议

1)页岩气长水平段固井存在井眼清洁净化、套管下入和固井质量难以保证3个困难,确保固井质量合格是页岩气示范区高效开发的关键。

2)通过在通井技术、提高顶替效率技术、提高界面胶结强度措施及侯凝方式等方面的研究,结合固井实践,逐步形成了一套适合于黄金坝区块页岩气长水平段固井的系列技术和对策。

3)下步还需要根据页岩气地层的岩石特性,优化水泥石力学性能。同时需加强套管下入能力的分析和技术研究,深入开展提高水平段固井质量及密封性的研究,为页岩气开发提供技术保障。