某船用汽轮发电机组行星轴烧毁故障分析及处理

刘忠诚,许 涛, 戴娜娜,李少军

(上海船舶设备研究所,上海 200031)

0 引言

某船用汽轮发电机组的滑油系统主要作用是向汽轮发电机组各轴承、齿轮箱等提供润滑油,向调节系统等提供压力油。该系统主要由主油泵、电动油泵、电动辅油泵和滑油管路等部套组成。

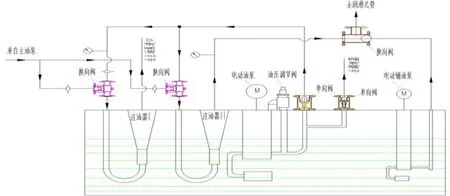

机组在启动、停机及盘车状态下,润滑油的供给主要依靠电动油泵;机组正常运行时,润滑油由机带主油泵提供。机带主油泵由汽轮机直接驱动,在机组启动与停机过程中,调节油压随转速变化,调节油压力上升到设定值时,电动油泵自动停止,调节油压力下降到设定值时,电动油泵自动启动。机组在启动与停机过程中,电动油泵出现故障,润滑总管油压下降到设定值,电动辅油泵自动启动为润滑系统提供滑油,保证机组安全停机。机组局部润滑油系统如图1所示。

图1 机组局部润滑油系统

本文针对某船用汽轮发电机组在首次动车过程中出现的齿轮箱行星轴烧毁的故障,对故障原因进行了分析,对单向阀进行了改进,对行星轴进行了更换,消除了齿轮箱行星轴烧毁的故障[1-3]。

1 故障现象

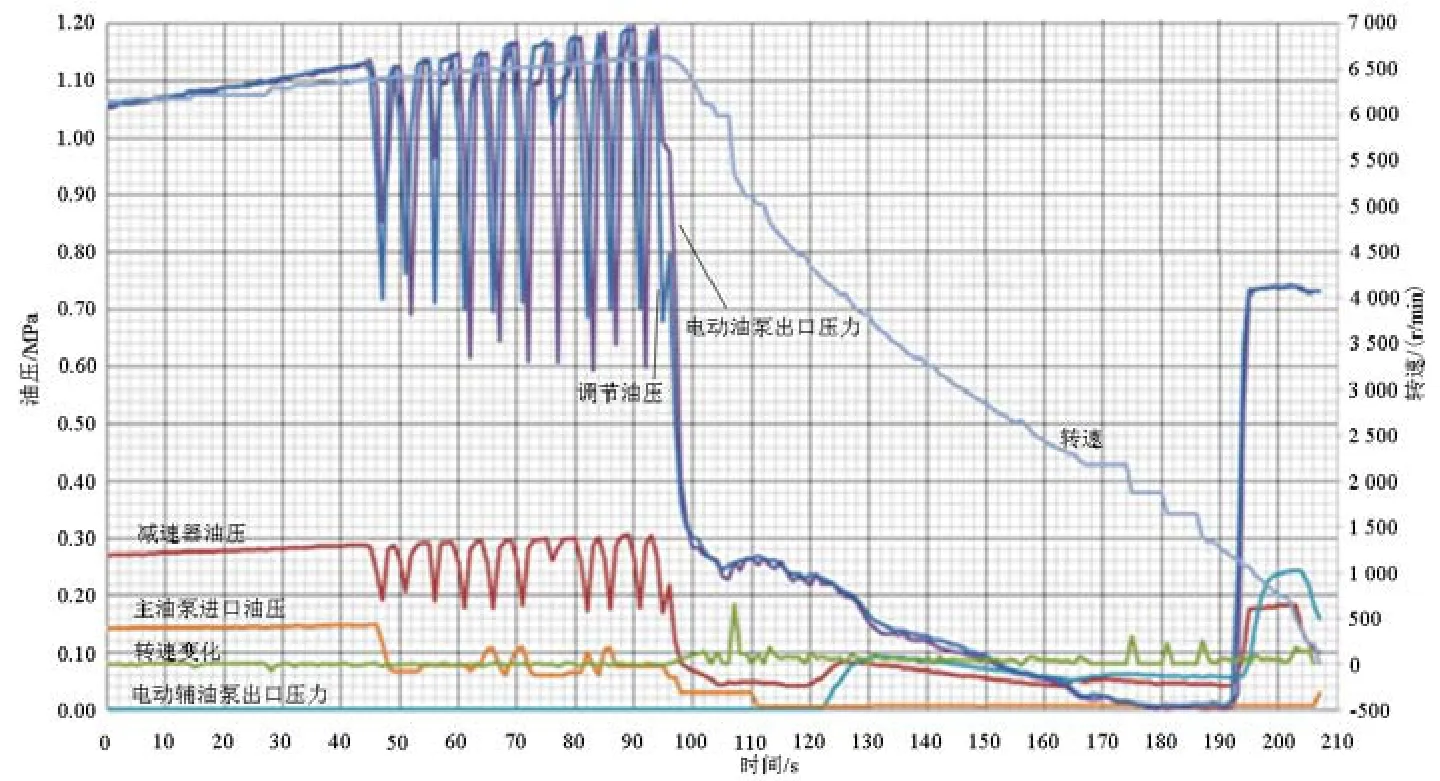

机组进行首次动车试验时,当汽轮机转速达到~6 000 r/min时,电动油泵与机带主油泵切换,切换油压~1.1 MPa。切换后,调节系统油压迅速下降至~0.76 MPa,电动油泵立刻启动,调节系统油压上升至1.1 MPa以上,电动油泵停止,调节系统滑油压力又下跌至~0.76 MPa,电动油泵再次启动。如此反复10多次。由于电动油泵反复启停,于是紧急停机。汽轮机转速下降至~5 500 r/min时,电动油泵未正常启动。手动开启电动辅油泵,并迅速对机旁控制箱进行检查,发现电动油泵热继电器跳闸,于是立即手动合闸,启动电动油泵。此时汽轮机转速从~1 100 r/min迅速下降至0 r/min。停机后,开启盘车装置,发现汽轮发电机组盘车装置无法顺利盘车。整个过程持续时间~2 min。整个过程油压转速等试验数据如图2所示。

图2 机组运行时油压和转速曲线

图2中,从13:09:31开始作为0点计时。机组转速从13:11:07(96 s)开始下降,至13:12:58(207 s)降至0 r/min,惰走时间111 s,即1 min 51 s。调节油压在13:11:04(93 s)前大幅度波动,波动范围为0.687 MPa~1.195 MPa,波动幅度为0.508 MPa。调节系统滑油压力在13:11:04(93 s)从1.19 MPa开始迅速下降,2 s后(13:11:06)下降至电动油泵启动压力0.8 MPa以下,为0.679 MPa,此时,电动油泵无法正常启动。13:11:08(97 s),减速器润滑油压下降至0.118 MPa。按照机旁控制箱程序,此时电动辅油泵应自动启动,但由于电动辅油泵正处于手动启动状态,因此未自动启动。13:11:34(123 s)电动辅油泵手动开启,13:11:36(125 s)电动辅油泵出口油压为0.050 6 MPa。而此时调节系统滑油压力继续下降,减速器润滑油压有所回升,为0.067 MPa。13:12:38(187 s)后减速器油压从0.083 MPa再次开始下降,直至13:12:43(192 s)电动油泵再次启动,3 s(13:12:46)后,调节系统油压从0.015 MPa开始上升至0.735 MPa,减速器润滑油压从0.043 MPa上升至0.176 MPa。

现场对汽轮机部分、减速器、发电机部分进行拆检,经检查发现:汽轮机前后轴承、发电机前后轴承无明显拉毛或烧蚀现象;减速器三根行星轴烧毁严重;行星轮内部局部区域存在拉毛现象。减速器行星轴拆检照片如图3所示。

图3 减速器行星轴

检查减速器箱体内部,发现下箱体内存在较多巴氏合金粉末,现场照片如图4所示。该巴氏合金粉末为行星轴在断油状态下,行星轮与行星轴碾压脱落的粉末。

图4 减速器下箱体

2 故障分析

2.1 电动油泵无法自动启动原因分析

按照控制箱设计,电动油泵电机功率为22 kW,通过断路器、交流接触器、热继电器来控制电动油泵电机,P=1.732UIcosφ,cosφ=0.8,断路器设置保护值为1.5 IA,热继电器设置保护值为1.2 IA。正常情况下,在机组启动过程中,滑油压力逐渐升高,当调节系统滑油压力升高至1.1 MPa时,滑油压力继电器断开电动油泵,电动油泵停止工作。在机组停机过程中,滑油压力逐渐降低,当调节系统滑油压力降低至0.8 MPa时,滑油压力继电器接通电动油泵,电动油泵开始工作。

在试验过程中,由于调节系统油压频繁波动到0.8 MPa和1.1 MPa以上,造成交流接触器频繁动作,电动油泵随之频繁启停。电机在断电重合闸瞬间会产生巨大冲击电流,导致热继电器过载跳闸,电动油泵断电后无法自动启动。由于电动辅油泵处于手动启动状态,也没有自动启动。

2.2 调节系统油压下降原因分析

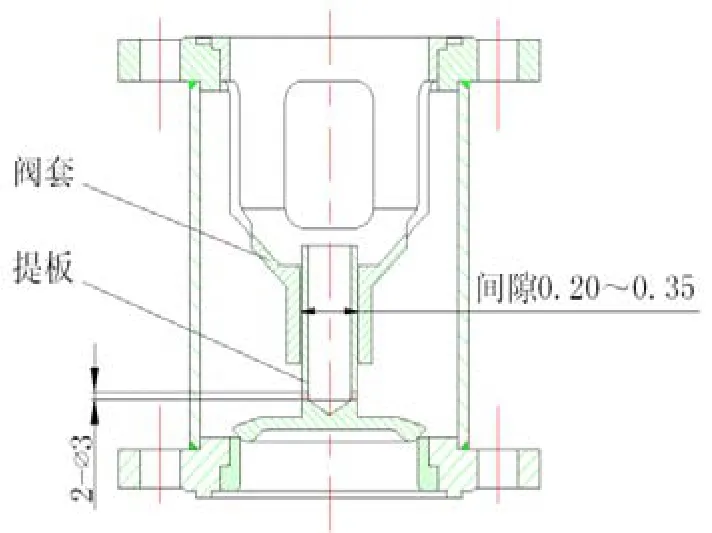

机组油路系统中设置2个单向阀,结构图如图5所示。一个单向阀(通径DN80)用于向注油器供油。当电动油泵工作时,电动油泵出口高压油通过单向阀后,分别供往注油器Ⅰ和注油器Ⅱ,提供主油泵进口油和润滑总管用油。另一个单向阀(通径DN65)设置在高压滤油器前,静态下为调速器提供滑油。当调节系统滑油压力大于1.1 MPa后,电动油泵自动停止,主油泵出口高压油反向通往单向阀,单向阀关闭。机组正常工作时,通过高压滤器的油路停止工作。

图5 单向阀结构示意图

机组运行情况显示:当电动油泵工作时,油压正常;当电动油泵停止工作时,油压下降较多。因此,初步判断电动油泵出口的单向阀存在卡涩现象。当电动油泵停止,主油泵单独工作时,主油泵出口高压油通过单向阀直接通往油箱,形成旁路,导致整个油路系统发生大量内漏,造成调节系统滑油压力迅速下降。图6为单向阀卡涩后泄漏示意图。

图6 单向阀泄漏示意图

通过拆检向注油器供油的单向阀,发现单向阀存在卡涩现象。单向阀拆检的照片如图7所示。

图7 单向阀拆检照片

根据图纸设计要求,单向阀阀套与提板之间的间隙为0.20 mm~0.35 mm,实测间隙值为0.3 mm。为保证拆检时泄油方便,在提板底部开2×φ3孔。拆检发现:2个小孔存在较多毛刺,导致电动油泵工作时提板上移并与阀套卡涩。当电动油泵与主油泵切换后,电动油泵停止、主油泵工作,由于卡涩,提板无法向下移动,导致大量润滑油通过单向阀旁通至油箱,并导致调节系统油压下降。

2.3 减速器行星轴烧毁原因分析

行星齿轮减速器的结构如图8所示,主要由箱体、轴瓦、输出转架、行星轴、行星轮、太阳轮、行星架和联轴器等组成。

图8 减速器结构示意图

来自润滑总管的润滑油经节流孔板后,通过箱体法兰进入焊接在箱体内部的不锈钢管,进入到由箱体轴承座与轴承外圆面形成的环形油腔中,通过环形分布的进油孔给输出转架径向轴承和推力轴承供油。同时,润滑油经输出转架上的3个径向孔和电机轴头中心腔室供给传动组件,在传动组件内,油路分为3路,其中1路为啮合用油,1路为行星轴供油,1路为联轴器用油,所有回油聚集在下箱体后,通过回油总管回至油箱。

经过前期计算分析可知:正常运行时,减速器的供油压力不应小于0.2 MPa~0.25 MPa。在转速低于3 000 r/min时,供油压力不应低于0.12 MPa。

根据现场采集的试验数据显示:当天机组调节系统油压下降后(13:12:14),机组转速为2 344 r/min时,减速器润滑油压为0.039 MPa。显然,进入减速器的润滑油压是偏低的,因而造成行星轴与行星轮供油压力不足,致使行星轴烧毁。

3 故障处理

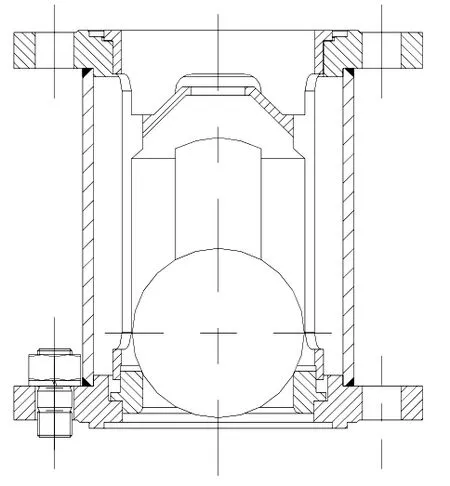

根据现场拆检的情况,认为此次故障涉及的零部件主要包括减速器、单向阀和油箱等部套件。由于行星轴表面巴氏合金烧毁,且行星轮内部同样存在局部拉痕,为确保机组后续安全、稳定运行,决定更换3个行星轮与3个行星轴。通过前期的分析,认为单向阀卡涩的主要原因是提板处φ3小孔处存在毛刺,导致卡涩。考虑到后续机组在试验及运行过程中,仍有可能因为金属杂质进入提板阀而导致单向阀卡涩,因此将提板阀更改为球阀结构。使用球阀接口后,球与阀座之间的配合间隙大于1 mm,不会产生卡涩现象。在实际生产过程中,只要保证球的制造精度,确保水压(或油压试验)合格,则球阀可满足机组的使用要求。改进结构图如图9所示。

图9 使用球阀结构的单向阀

由于减速器内部有少量巴氏合金粉末,金属粉末通过油路系统进入了润滑总管和油箱,因此排空润滑油,清理油箱,重新串油。

4 结束语

分析汽轮发电机组在首次动车过程中减速器行星轴烧毁的原因,认为造成减速器行星轴烧毁的主要原因是油路系统电动油泵出口单向阀卡涩,导致当主油泵正常工作时出现内漏现象,大量高压油直接进入油箱并导致调节系统滑油压力降低,电动油泵反复启停,热继电器跳闸,电动油泵未能启动,最终润滑系统油压偏低,导致减速器行星轴烧毁。

根据拆检情况,提出了更换行星轮和行星轴、改造单向阀为球阀结构以及系统换油的整改方案。通过整改方案的实施,完成了机组滑油的更换及重新串油、完成了球阀的制造及更换、完成了齿轮箱行星轴的更换、完成了机组的对中工作及试验验证,通过试验验证,表明整改措施有效。