某型气体发动机排气管爆炸模拟及强度分析

汪 行,刘 锋

(武汉船舶职业技术学院,湖北 武汉430050)

0 前言

气体发动机在正常运行工况下,天然气和空气在气缸里完全燃烧并排放至排气管,排气负荷较低,由于气体发动机采用高强度的柴油机零部件结构,可靠性很高[1];但在某气缸点火失败的情况下,空气和天然气的混合气体就会被排放到排气管,会在排气管被点燃剧烈燃烧,形成爆炸压力,所以排气管能否承受爆炸压力,需要做应力分析进行风险评估。

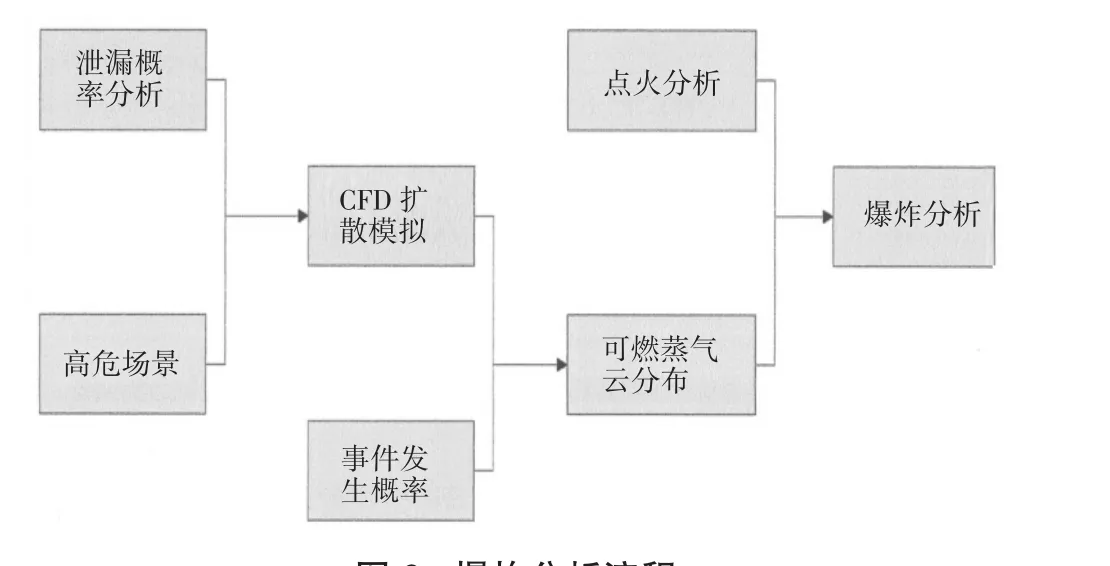

目前排气管的应力分析多见于传统燃油柴油机的耐久试验,测试高温废气对排气管壁的冲击和破坏或者进行有限元分析,以评估排气管的性能和可靠性[2]。对于可燃混合气体在排气管内爆燃所产生的爆炸压力对排气管的影响研究比较少,一般很少做耐久性试验,常常采用模拟仿真,先进行排气管爆炸事故几率风险评估,然后用有限方法计算最大应力,验证该型气体发动机的结构强度是否能够满足要求。基于模拟计算的排气管风险评估流程如图1所示,排气管爆炸分析流程如图2所示。

图1 风险评估流程

图2 爆炸分析流程

本文在该流程下,通过模拟计算分析,验证了某型气体发动机排气管满足结构安全要求,能够获得中国船级社认可,可以投入生产。

1 气体发动机排气管简介

某型气体发动机额定功率为125 kW,额定转速为1 500 r/min,额定工况下排气温度697℃,额定工况下排气压力为132.5 kPa.天然气的消耗量为26.5 kg/h,空气的消耗量为550.1 kg/h.排气管的外形如图3所示,排气管的型号为HT250,抗拉强度为250~350 N/mm2,屈服强度为165~228 N/mm2.

图3 排气管外形图

所需参数:空气中氧气的含量为21%,氮气的含量为79%,空气的密度为1.293 g/L.单缸每循环燃气流量0.589g/冲程;单缸每循环空气流量 12.224 g/冲程。

2 C F D仿真计算

该排气管采用灰铸铁HT250,其屈服强度为165~228 MPa,抗拉强度为250~350 MPa.假定排气管可能发生的最恶劣情况。

计算设定边界条件,分析工况为柴油机的额定工况125 kW:在排气管进气口设定气体流量12.813g/冲程和温度697℃;出口设定静压132.5 kPa;排气管内壁为壁面边界条件,传热采用第三类边界条件,规定表面传热系数和流体温度;计算模型如图4所示。

图4 C F D计算模型

为了模拟仿真最坏工况,仿真场景为两种:(1)单缸点火失败,该气缸内的天然气和空气的混合气体全部泄露进排气管,假定出现该故障后,1 s后切断,此时间段内的混合气体全部泄露进排气管内,并在排气管内被点燃;(2)假定排气管内只存在天然气和氧气,且天然气和氧气完全燃烧(摩尔比1∶2),此时产生的爆炸压力为理论最高值。根据排气管的三维模型进行CFD仿真计算,危险场景1的计算结果最大压力如图5所示,最高温度如图6所示。

图5 爆炸压力分布(最大压力)

图6 爆炸温度分布(最高温度)

场景2的工况在实际中不可能发生,故只做假设,作为最高临界值,并进行计算模拟,限于篇幅CFD计算不给结果及图形。

CFD的计算结果应该在此处给出。根据以上CFD计算分析,由图5可知场景1的最大压力为0.4983 MPa,图6可知最高温度为2 140 K;场景2最大压力为0.9464 MPa,最大温度为2602.9 K.

3 A N S Y S应力计算分析

根据CFD的计算结果(最高压力0.9464 MPa)加载载荷输入到ANSYS有限元分析软件中,进行应力分析,校核结构强度[3-5]。

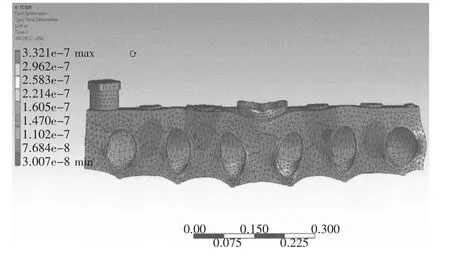

ANSYS应力计算模型如图7所示。

图7 A N S Y S计算模型

场景1下将CFD计算工况最大压力0.4983 MPa加载到排气管计算模型,得到计算结果如图8所示。由于爆炸排气管内腔压力升高,排气管发生鼓胀,但从计算结果可以看出变形位移值非常小,最大变形位移在出口位置,不会损坏机械结构和影响功能。

图8 最大压力下排气管变形位移

场景1下将CFD计算工况最大压力加载到排气管计算模型,计算出的应力分布如图9所示。可以看出,排气管的最大应力分布在出口处为2.278 MPa.

图9 排气管应力分布图

场景2下将CFD计算工况最大压力0.9646 MPa加载到排气管计算模型,但从计算结果可以看出变形位移值非常小,最大变形位移在出口位置,不会损坏机械结构和影响功能。同时可以看出,排气管的最大应力分布在出口处,约为场景1的应力的两倍为4.411 2 MPa,满足要求。

4 结论

本分析方法采用CFD和ANSYS相结合的方法,利用CFD的计算结果加载到ANSYS里计算应力分布,并计算出最大变形位移。从场景1、场景2的计算结果可以看出,气体发动机的排气管可承受最大爆炸工况下的压力,排气管的最大应力都远没有达到其设定屈服极限126.9 MPa(材料屈服极限为165 MPa,安全系数为1.3),所以为126.9 MPa,可以满足排气管的结构安全要求。该型气体柴油机排气管在实际使用中,未见应力破坏,说明本文采用的风险评估流程和仿真分析方法可靠性很高,可以作为后续型号气体柴油机排气管强度分析及评估的主要方法。