棉花铁路运输环境条件下棉花回潮率变化测试试验

■ 胡春雷 李孝华

〔1中华棉花集团有限公司,北京100000〕

〔2郑州棉麻工程技术设计研究所,河南郑州450004〕

按照项目要求,项目组在铁路系统内首次对棉花运输车内、包内相关数据(温度、湿度、回潮率等)进行系统测试。按照不同季节、不同发送车站(南北疆)、车辆不同封堵方式,共进行了六次钢丝捆绑棉包运输过程环境条件测试工作(第一次2009年10月30日至11月14日,库尔勒-萧山西站;第二次2010年2月2日至2月18日,乌拉泊-天津张贵庄;第三次2010年5月4日至5月19日,乌拉泊-无锡南;第四次2010年6月17日至7月13日,阿克苏-泰州西站;第五次2010年8月6日至20日,乌鲁木齐北站-岳阳北站;第六次2010年11月14日至11月28日,米泉-许昌),取得了大量的数据,为仿真试验提供了依据。

一、测试技术简介

(一)车内、车外环境温、湿度测试

车内、车外环境温、湿度测试都采用洪昌科技有限公司生产的HC-02型温湿度测试仪,如图1所示。

HC-02型温湿度测试仪简介

1.温度测量范围:最高测试温度大于80℃;

2.温度测量精度:0.5℃;

3.湿度测量范围:0%RH~100%RH;

4.湿度测量精度:2.5%RH;

5.记录容量:大于5 000个;

6.记录频率:1 s~24 h,可调;

7.通讯接口:RS232或USB;

8.电池工作时间:不小于1年;

9.外形尺寸:≤100 mm×50 mm×30 mm;10.重量:≤100 g。

图1 HC-02型温湿度测试仪

车内环境测试仪器在车内布置位置如图2所示,每车18个测点,放置在车厢壁或棉包上。

图2 车内环境测试仪器布置位置示意图

(二)棉包内温、湿度测试

棉包是在400 t压力下打包完成的,密度很大,很难把测试仪器直接埋入棉包内。项目组经过深入研究,先后采取了三种作业方式(手工掏包埋入仪器、打孔埋入仪器、轧花厂打包时直接埋入仪器),具体如下:

1.在棉包上手工掏包并埋入仪器作业方式。

第一次测试时棉包内温、湿度测试采用铁科院运经所、中国棉花协会棉花加工分会、安徽财贸学院联合联合研发的MWS-12型温湿度测试仪及数据接收器,仪器参数如下。

每车布置12套温湿度测试仪及一套数据接收器,温湿度测试仪器获得的数据采用无线传输方式发送到数据接收器,由数据接收器记录并保存。

图3 MWS-12型温湿度测试仪及数据接收器

MWS-12型温湿度测试仪器及数据接收器简介

1.温度测量精度:0.5℃;

2.湿度测量精度:3%RH;

3.湿度测量范围:0%RH~100%RH;

4.温度测量范围:-40℃~80℃

5.记录容量:大于5 000个;

6.记录频率:1 s~24 h,可调;

7.数据接收器通讯接口:RS232或USB;

8.数据接收器尺寸应保证能放置于正常装载棉包的棚车内;

9.温湿度测试仪器及数据接收器保证在运输条件下棚车内信号正确传递与接收;

10.电池工作时间:≥1年。

包内温湿度测试仪在车内布置位置如图4所示,仪器埋入棉包采取人工掏包后再埋入仪器的作业方式,作业深度30 cm和60 cm两种。此作业方式是采取原始的人工掏挖——棉花回填——复包的作业方式,如图5所示,效率极低,平均掏挖一个30 cm深的洞需要2 h以上。

图4 车内环境测试仪器布置位置示意图

图5 包内测试仪器埋入过程

2.采用专用工具在棉包上打孔埋入仪器作业方式。

第一次测试试验取得了一定的预期效果,但也暴露出了一些问题,主要体现在作业效率低,需要的作业人员多,埋放位置的棉包密度与实际棉包密度有一定差距,密封性也较差,不能完全反映棉包内的实际(压力及密度等)情况。所以,第一次测试后,项目组对测试仪器埋放方式进行了研究,借鉴中纤局承担的科技部项目《棉包分层温度与回潮率检测项目》采用的仪器埋包作业方式,项目组在第二次测试中采取打孔埋入仪器的作业方式,并研发了专用作业工具,图6所示。测试仪器则采用HC-02型温湿度测试仪(与车内环境温湿度测试仪器一样)。

图6 打孔专用作业工具

作业过程见图7。

图7 打孔埋入仪器作业过程

现场作业时实测一套仪器埋入棉包内作业时间大约为5 min,由于棉包内压力很大,套管取出后,几秒钟之内孔径就缩小到完全把探头导线紧紧包裹,测试探头完全埋入棉包内,测试点条件与棉包内实际情况基本一致。为分析棉包不同深度对温湿度变化的影响,同一棉包按30 cm、10 cm两种深度各埋入一组测试仪器,两者间距10 cm。

3.轧花厂打包时在棉包内埋入仪器作业方式。

图8 打包埋入仪器作业过程

(三)回潮率测试

测试棉包回潮率在运输前后的变化规律对研究棉花燃烧特性更有意义,但目前还没有合适的测试仪器。项目组进行科研攻关,研发了能够不开包实时测试棉包回潮率的仪器(MBS型棉包温度水分巡回检测装置),2010年3月在衡水棉花试验基地进行了试验,并在第四次测试中正式使用。

MBS型棉包温度水分巡回检测装置简介

1.回潮率测量精度:0.1%;

测量范围:4%~13%

2.温度测量精度:1℃;

测量范围:-30℃~100℃

3.记录容量:≥5 000个;

4.记录频率:1 min~24 h,可调;

原以为炮制一个“高于生活”的假象,可以提升一下自己的幸福指数。可这么一看,这只是“泡沫指数”,中看不中用,甚至可能是饮鸩止渴呀。

5.通讯接口:RS232或USB;

6.电池工作时间:不少于6个月;

7.测试仪器保证铁路装卸、运输条件下正常工作。

图9 MBS型棉包温度水分巡回检测装置

回潮率测试仪器安放位置如图10所示,每车12套。

图10 棉包回潮率测试仪器布置位置示意图

(四)棉包状态在途实时监测

为确保测试车组发生火灾时测试数据能够保留下来,项目组提出了基于无线传感器网络的铁路运输中棉花状态在途监测方案。通过在棉包内、棉包间部署传感器节点,实时检测棉花在运输过程中的温度、湿度及回潮率状态,同时对列车进行定位,并将检测数据信息及时发送到地面系统,实现对棉花运输在途状态的实时跟踪及监测,及时、准确地掌握棉花运输过程中温、湿度及回潮率状态。

系统由温湿度传感器、回潮率传感器、GPS定位传感器、车载网关及地面应用系统组成,主要功能包括实时接收监控信息、数据分析及存储、监控画面实时刷新、历史信息查询、绘制历史数据曲线、历史数据分析等。

图11 棉包状态在线实时监测系统

布置在棉花运输棚车内的多个车内温湿度传感器、回潮率传感器及GPS定位模块同车载网关共同构成了车内无线传感器网络,是本系统最底层的网络部分,由2.4G频段的传感器节点连在一起的射频节点组成。各个车载传感器通过此网络将实时采集的温湿度、回潮率数据汇聚到车载网关。车上安装GPS定位模块,能够定时将地理位置信息和时间信息通过车内无线网络发送到车载网关。

图12 车内温湿度传感器节点

图13 包内回潮率节点图

图14 GPS节点

在本系统中,车载网关占有至关重要的地位,将收到的多节点的温湿度值、回潮率值及地理位置信息打包后利用GPRS模块通过Internet网络实时发送到地面应用系统,是车载监测数据能否及时传输到地面系统的关键。

图15 网关

从第三次测试项目组引入棉花在途实时监测系统以后,实现了在北京即可实时读取试验车在途的测试数据。在以后测试中,每次共在8辆棚车内安装96套包内温湿度测试仪器、144套车内环境测试仪器、2套车外环境测试仪器、48套回潮率测试仪器、12套带无线传输装置的车内环境测试仪器、3套带无线传输装置的回潮率测试仪器以及两套GPS定位系统,实现了部分棉包内温湿度和回潮率、车内温湿度、试验列车位置、试验列车速度等试验数据异地实时读取。

图16 在线信息浏览

图17 历史信息查阅

二、六次测试情况简介及部分测试结果

(一)第一次测试

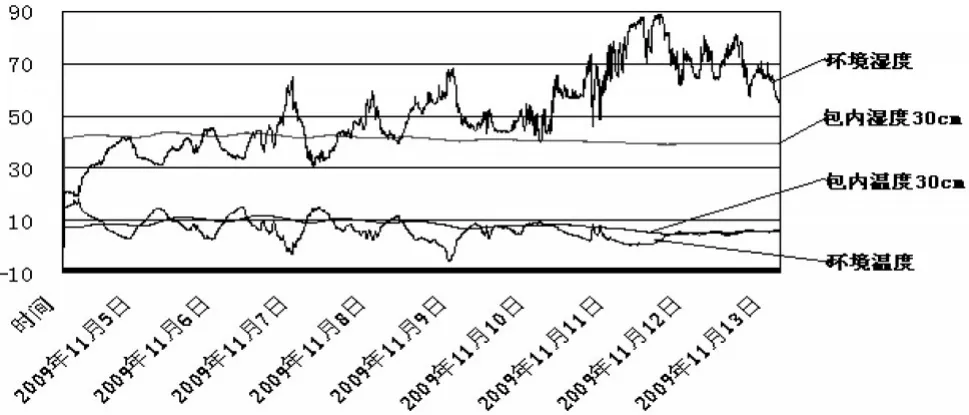

第一次测试现场准备始于2009年11月2日,装车地点为库尔勒西棉麻公司专用线。共在16辆棚车内(P62和P64各8辆、门窗分封堵和不封堵两种情况)安放了192套棉包内(埋放深度30 cm和60 cm)温湿度测试仪器、264套车内环境温湿度测试仪器。试验车组11月6日从库尔勒发车,11月13日晚到达萧山西站,14日卸车取出测试仪器。装车时晴天,白天温度最高15℃,晚上最低温度2℃左右,湿度较低,20%左右。到达站萧山,卸车当天晴天,最高温度17℃,最低5℃,卸车前一天刚下过雨,湿度较大60%~70%。部分测试数据如下:

图18 P62门窗封堵第七点(仪器深度30 cm)

图19 P62门窗不封堵第一点(仪器深度30 cm)

(二)第二次测试

第二次测试现场准备工作开始于2010年2月2日,装车地点为乌鲁木齐局乌拉泊车站。共在8辆棚车内(P62和P64各4辆)按门窗封堵和不封堵两种方式在棉包内不同深度(10 cm、30 cm)装入温湿度测试仪器96个,车内环境温湿度测试仪器144个。

试验车组2010年2月4日发车,7辆于11日到达终点站天津张贵庄车站,1辆于18日到达张贵庄车站。装车时新疆刚下过大雪,货场温度-18℃,湿度较大,到达天津时晴天,温度-5℃左右。部分测试数据如图20、21所示。

图20 P62门窗封堵第二点

图21 P62门窗封堵第五点

(三)第三次测试

第三次测试现场准备工作开始于2010年5月6日下午,装车地点为乌鲁木齐局乌拉泊车站。共在8辆棚车内(P62和P64各4辆)按门窗封堵和不封堵两种方式在棉包内不同深度(10 cm、30 cm)装入温湿度测试仪器96个,车内环境温湿度测试仪器144个,车外环境测试仪器2个。

试验车组2010年5月7日发车,15日晚到达终点站无锡南站,5月16日、19日取出所有仪器。装车点气温28℃左右,晴。卸车点16日早晨下了1小时小雨,气温23℃左右,19日晴,气温28℃。部分测试数据如图22、23、24所示。

图22 车外环境温湿度测试结果

图23 P62不封第十二点

图24 P62不封第九点

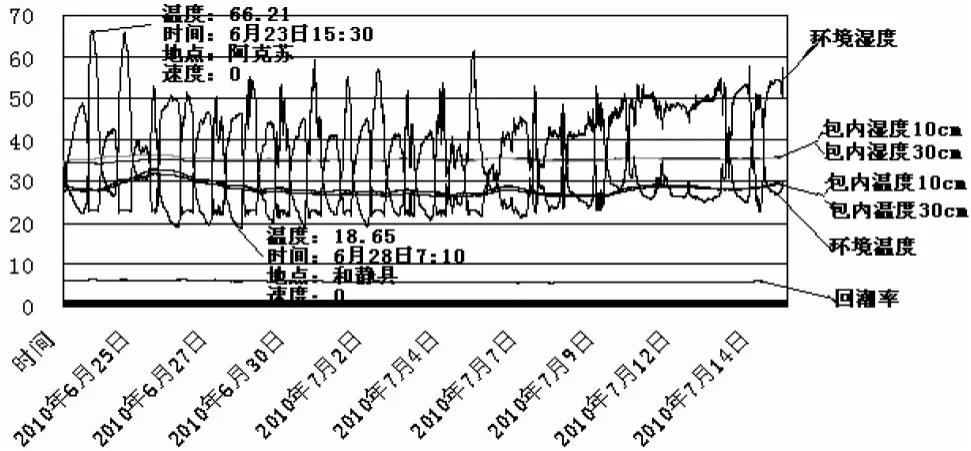

(四)第四次测试

第四次测试现场准备工作开始于2010年6月21日上午,装车站为阿克苏区棉麻公司专用线,到达站为上海局泰州西站。共在8辆棚车内(P62和P64各4辆)按门窗封堵和不封堵两种方式在棉包内不同深度(10 cm、30 cm)装入温湿度测试仪器96套,回潮率温度测试仪器48套,车内环境温湿度测试仪器144套,车外环境测试仪器2套,带无线传输装置的车内温湿度测试仪器12套,车载GPS 1套。

试验车组2010年6月23日发车,由于新疆大风及缺乏机车等原因,试验列车6月25至7月4日在巴音郭楞自治州和静县停留,于7月13日晚到达终点站泰州西站,14日、15日取出仪器。装车点气温32℃左右,晴。卸车点14日下午晴,28℃左右,15日上午阴天,下午小雨,气温28℃左右。部分数据如图25、26、27所示。

图25 车外环境温湿度测试结果

图26 P62封堵第六点

图27 P64封堵第九点

(五)第五次测试

第五次测试现场准备工作开始于2010年8月8日,8月9日装车,装车站为乌鲁木齐北站,到达站为广铁集团岳阳北站。本次测试是试验开展以来最完善的一次测试,共在8辆棚车内(P62和P64各4辆)按门窗封堵和不封堵两种方式在棉包内不同深度(10 cm、30 cm)安装包内温湿度测试仪器96套、车内环境温湿度测试仪器144套、车外环境温湿度测试仪器2套、棉包内回潮率温度测试仪器48套、带无线传输装置的环境温湿度测试仪器12套、带无线传输装置的回潮率温度测试仪器3套以及GPS仪器两套。

试验车组2010年8月10日发车,于8月17日到达终点站岳阳北站,8月19日取出所有仪器。8月9日装车点气温30℃左右,晴,8月10日晚乌鲁木齐小雨。卸车点天气晴,气温36℃左右。部分数据如图28、29、30所示。

图28 车外环境温湿度测试结果

图29 P62封堵第七点

图30 P62封堵第十二点

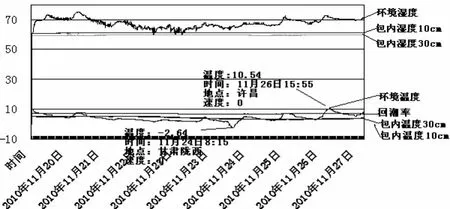

(六)第六次测试

第六次测试现场准备工作开始于2010年11月16日,11月19日装车,装车站为米泉站,到达站为郑州局许昌站。共在8辆棚车内(P62和P64各4辆)按门窗封堵和不封堵两种方式在棉包内不同深度(10 cm、30 cm)安装包内温湿度测试仪器96套、车内环境温湿度测试仪器144套、车外环境温湿度测试仪器2套、棉包内回潮率温度测试仪器48套、带无线传输装置的环境温湿度测试仪器12套、带无线传输装置的回潮率温度测试仪器3套以及GPS仪器两套。

本次试验中,有12个棉包内测试仪器埋入采取在轧花厂打包时直接埋入的作业方式,这12个棉包装载在P64车内,门窗不封堵。

试验车组2010年11月19日发车,于11月26日到达许昌站,11月27日取出仪器。11月19日装车点气温14℃左右,晴。11月27日卸车点天气晴,气温15℃~20℃。部分数据如图31~34所示。

图31 车外环境温湿度测试结果

图32 P64不封堵第三点(轧花厂打包埋入仪器)

图33 P64不封堵第四点(轧花厂打包埋入仪器)

图34 P64封堵第七点(打孔埋入仪器)

三、六次环境条件测试结果总结

棉花经新疆运输至内地过程中,途经新疆、甘肃、陕西、山西、河南、安徽、江苏、湖北等省,运输时间大部分在7天以上,运距较长,沿途气候变化显著。

1.测试结果显示:车内环境温、湿度受车外环境变化影响很大,夏季试验时在新疆境内测得车内最高温度达到66.21℃(第四次测试,2010年6月23日,阿克苏),冬季试验时在甘肃境内测得最低温度-21.24℃(第二次测试,2010年2月12日,甘肃)。车内最大相对湿度可达100%。

2.同一测点测试结果显示:车内环境温、湿度在每一天都有显著变化,测得的最高、最低温度在24小时内差值最大可达50℃,相对湿度差值则在60%以上;温度、湿度在每一天出现极值时对应的时间一致(即:温度最高点总是与湿度的最低点时间一致)。

按装载方案每车平均装载186个227kg标准棉包,棉包体积占棚车容积接近80%,车内棉包装载十分紧密。在这种装载条件下,综合比较不同车型及门窗封堵方式条件下测试数据,结果显示:位于车厢内中部位置(2、4、8、10点)的测点,由于空气流动较小,测点周边环境的温、湿度变化值较车厢上部、侧壁位置测点数据变化较少,而靠近车厢侧壁及顶部位置测点受车外环境影响较大,数据变化明显。

3.六次测试共对576个棉包内的温湿度变化情况进行了测试,结果显示:即使棉包周边环境温度、湿度变化显著,棉包内测得的温、湿度数据变化值仍然很小,大部分测点温度测试值在运输全程小于5℃、相对湿度波动值小于5%,个别测点(数量少于10%)温湿度测试值变化略大,但温度变化值在运输全程中也小于10℃,相对湿度波动值小于10%。

手工掏包、打孔置入、轧花厂打包时直接埋入传感器三种作业方式获得的棉包内温度、湿度、回潮率测试数据变化值都很小。但相比于前两种作业方式,采用轧花打包时直接埋入测试仪器作业方式取得的大部分温湿度、回潮率数据变化更小,图形显示几乎为直线。测试结果还显示:运输期间棉包内测试数据几乎不受测点位置影响,也不受装载车型及车门窗是否封堵等因素影响,说明在一个运输时间段内测点周边环境条件变化不足以对棉包内测试数据产生较大影响。

4.棉包内的棉花回潮率测试结果显示:所有测点的棉花回潮率在运输全程中波动值均不大于5%,大部分测点测试值在运输全程中几乎没有变化。

5.由于棉包是在400 t压力下打包成型,棉包密度达到437 kg/m3,在六次测试中未发现包内仪器埋放深度(10 cm和30 cm两种)对测试结果有明显影响。☆