面向智能制造的多工位自动生产线物流控制技术

刘锡朋,王国辉,何 川

(1.中国兵器装备集团自动化研究所 弹药自动装药研究应用中心, 四川 绵阳 621000; 2.辽沈工业集团有限公司 116车间, 沈阳 110045)

在自动化装配生产线中,产品零部件装配信息的正确传递是设备能够进行正确装配的基础。常用的各工位间的产品装配信息的传递基本采用与产品或载具物流过程相关联的方式。其中最常见的方式是:“产品信息标记+传输移位+标记识别处理”,即:在装配工位对产品的判废及检测等数据信息进行标记,在传输时通过移位或字节、浮点数等数据移动操作传输到后一工位对应的特定位或字节地址,在后续工序进行处理时通过使用该工位对应地址数据进行处理[1-2]。采用该方式存在以下几点问题:① 每个工位大量具体到每个位、字节地址的移动操作,以及数据引用操作使编程量偏大,且不便维护;② 较大的编程量导致该方式仅适用于装配工位较少、传输间隔工位数较少的生产线;③ 信息传输量不大,不便于智能制造系统中面向产品信息追溯需求的全流程大量装配信息的记录传递[3-5]。为解决上述问题,实现多工位生产线中大量产品装配信息的便捷传输,构建了智能物流控制方案[6-7]。

1 方案设计

智能物流设计的基本思路为:以产品、载具信息为数据单元,以各工位处理数据为元素的数据结构,结合产品/数据自动识别技术,建立基于各工位产品、载具信息自动识别和处理的智能物流。

首先,构建产品的装配数据区域序列:以各工位处理数据为组成元素,以产品、载具信息为数据单元,以序号为索引构成产品信息的数据序列。之后,生产中在各工位自动完成产品的识别、数据的识别、处理和填入:在各装配工位根据序号对产品进行识别,并对所需的信息进行提取,同时在装配过程中将装配、检测信息等状态写入到对应序号产品的数据区域中。

以某防暴弹底火自动装配生产线项目为例,对相关方案进行介绍。该生产线用于防暴弹的底火自动装配,包括装药、药量检测、药量不合格剔废、底火预拧、底火拧紧、底火拧深检测和底火拧深不合格剔废等共近10个工序,采用模具托盘结合传输线完成产品在各装配、检测工位之间的传输,属于典型的多工位自动生产线。

物流系统设计时,采用模具托盘作为产品载具,并在统一位置安装有识别标志,用于载具识别;传输线采用水平直线传输,并在传输线上各工位分别设置有载具阻挡机构和载具识别装置。

物流控制平台基于生产线主控制平台,西门子S7-1200 PLC构建,编程软件采用TIA Portal V13。产品元数据和载具数据单元在“PLC数据类型”中定义为数据类型,如图1所示;各自具体内容分别如表1和表2所示。

1) 数据单元构成。以各工位装配、检测数据为元素的产品、载具信息数据单元。

产品元数据由各工位有无处理标志和装配、检测数据构成,如表1所示。

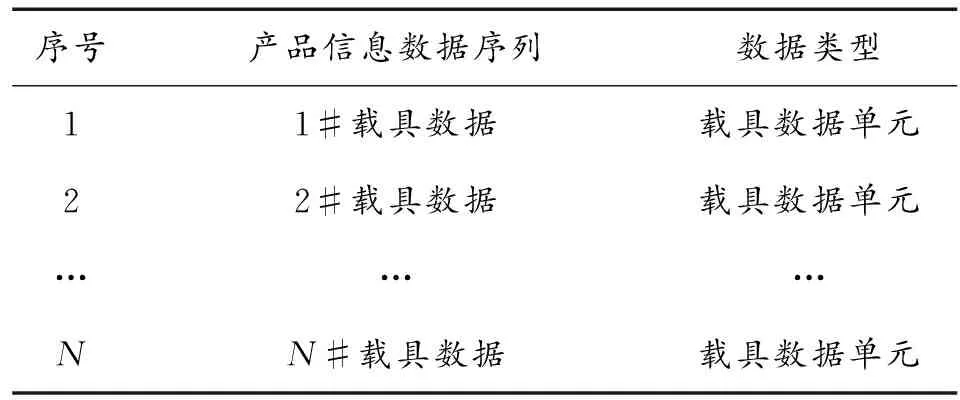

载具数据单元由产品有无标志和产品元数据构成,如表2所示。

序号产品元数据数据类型1有无倒药BOOL2有无药量检测BOOL3药量检测结果BOOL4有无药量剔废BOOL5有无底火预拧BOOL6底火预拧效果BOOL7有无底火拧紧BOOL8底火拧紧数据REAL9底火拧紧结果BOOL10有无底火拧深检测BOOL11底火拧深检测数据REAL12底火拧深检测结果BOOL13有无底火拧深剔废BOOL

表2 载具数据单元

2) 产品信息的数据序列构建。以数据单元为基础,以序号为索引构成产品信息的数据序列,如表3所示。

表3 产品信息的数据序列

N的取值取决于控制器的运行内存的大小。如果生产线控制器与WINCC等上位机联接[8-10],生产数据可以实时上传存储到上位机,则N可以取不小于线上模具数量的最小值,作为数据上传的缓冲区。

在本生产系统中,没有接上位机,取N的值等于8 000,大于设备的全天产能,满足全天产品数据的存储。

3) 产品的识别,信息的读取和写入。在各装配工位根据序号对产品进行识别,并对所需的信息进行提取,同时在装配过程中将装配、检测信息等状态写入到对应序号产品的数据区域中,具体处理流程如图2[11-12]。

2 实施效果

该物流控制技术在某防暴弹底火自动装配生产线和延期管自动装压药生产线等项目中成功实现,控制难度大大降低;迄今为止防暴弹底火自动装配生产线已经稳定生产近二十万发,每发产品的全流程装配状态及检测数据均得到有效实时记录,该技术的稳定性得到充分验证。

3 结论

经过生产验证,新构建的用于多工位自动化生产线的智能物流控制方案在较大程度上降低了控制难度;较大的产品数据承载量满足了对产品生产过程中全流程装配状态和检测信息进行实时监测和追溯的需求。