考虑真空泵变工况影响的凝汽器性能数值计算

屈彬彬, 张 莉, 王富华

(1.上海电力学院 能源与机械工程学院,上海 200090; 2.协鑫智慧能源股份有限公司,江苏苏州 215024)

目前,国内300 MW以上的火电机组大多采用水环式真空泵(以下简称真空泵)作为凝汽器下游的抽气设备。作为容积式抽气设备,如果真空泵在工作状态下抽气容量不足,则会减少凝汽器的真空。因此,凝汽器的性能(即其所维持的真空)不仅与机组负荷和其自身的若干因素有关,还与下游真空泵的运行状况有关[1]。

国内外关于凝汽器性能方面的研究多数仅限于凝汽器自身范围[2-5],只考虑了凝汽器自身相关参数对其流动和传热性能的影响,没有考虑下游抽气设备运行状况对凝汽器性能的影响,只能确定设计工况下凝汽器的性能,而无法确定凝汽器工作点的性能。凝汽器压力是由凝汽器性能和下游抽气设备的性能联合决定的,文献[6]中给出了联合抽气设备确定凝汽器工作点的方法,为准确确定凝汽器工作点及其性能提供了与工程实际较为相符的方法。但文献[6]中采用的是真空泵在设计工况(即抽气口温度为20 ℃,工作水温度为15 ℃)下的抽气性能, 真空泵很难在设计工况下运行,在变工况下真空泵抽气口状态会发生变化,其抽气性能也会改变,进而对上游凝汽器的性能产生影响。

针对真空泵的研究多数仅限于以真空泵为核心的抽气系统范围内,主要是关于防止汽蚀[7]、提高出力[8]和冷却系统改造[9]等方面的研究,而关于真空泵对凝汽器性能影响的研究也仅从热力分析角度展开[10],尚未有从数值计算的角度研究真空泵变工况对凝汽器性能影响的研究。

笔者以某600 MW机组的低压凝汽器及其配套的真空泵为研究对象,采用数值计算方法模拟凝汽器的性能,结合真空泵变工况抽吸性能的变化,将凝汽器与下游真空泵进行性能匹配,以期能准确地确定凝汽器在工作点处的性能。

1 变工况下真空泵抽吸性能的数学模型

真空泵的抽吸性能可用吸气量与抽气压力的关系曲线来表示,根据GB/T 13929―2010 《水环式真空泵和水环压缩机试验方法》,真空泵生产厂家通常只提供设计工况下的抽吸性能曲线,在变工况下真空泵的抽吸性能与抽吸气体的状态和工作水温度有关,可用下式进行计算[11]:

(1)

式中:pk为真空泵入口处的吸入压力;Tk为真空泵入口处的吸入温度;ptw为工作水温度对应的水蒸气饱和压力;p15为工作水温度为15 ℃时对应的水蒸气饱和压力;V为变工况下真空泵吸入的体积流量;V15为设计工况下真空泵吸入的体积流量。

由式(1)可以看出,变工况下真空泵的抽吸性能可通过2个系数进行修正:压力修正系数;抽气口处气体温度的修正系数。

2 凝汽器壳侧流动的数值计算方法

凝汽器壳侧的流动及凝结换热过程可简化为蒸汽空气双组分单相混合物在具有分布阻力和分布质量汇的多孔介质中的定常流动过程。在笛卡尔坐标系中,该流动传热过程可用式(2)的统一形式加以描述[12],其中φ分别表示数值1、速度u和v、紊动能k、紊动能耗散率ε或空气质量分数wa时,式(2)分别为混合物的连续性方程、动量方程、湍流模型以及空气质量分数方程。

(2)

式中:β为蒸汽流经区域的多孔率;Γφ为方程的扩散系数;Sφ为方程的源项,计算源项所需的辅助经验公式详见文献[12]。

采用Fluent软件对凝汽器壳侧的流动进行数值计算,利用用户自定义函数(UDF)功能计算补充关系式,编写并编译了若干用户自定义函数程序,用于确定随状态改变的蒸汽和空气物性参数、空气质扩散系数、冷却水出口温度、局部传热系数、连续性方程和动量方程的源项等,并将其加载到Fluent软件中。

文献[13]和文献[14]中对某电厂凝汽器进行了数值计算和验证,模拟所得凝汽器压力为4 499.5 Pa,与现场实测值(4 440 Pa)吻合较好。限于篇幅,凝汽器壳侧数值计算和验证详见文献[13]和文献[14],不再赘述。

3 真空泵变工况下凝汽器性能的确定

3.1 研究对象

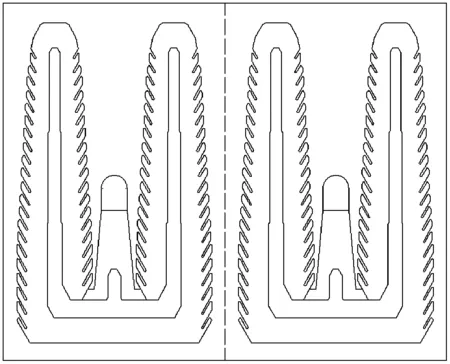

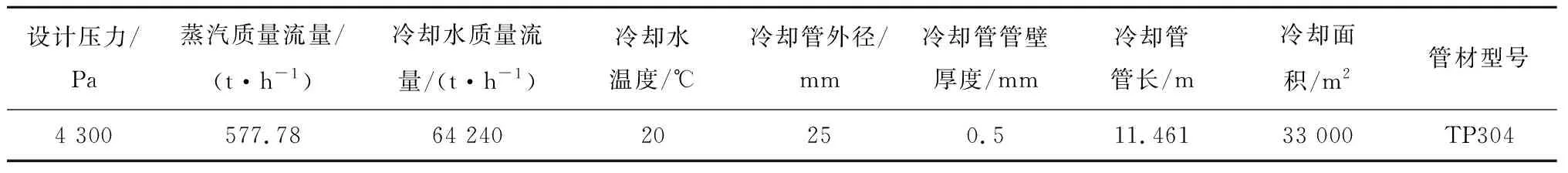

以某600 MW机组的低压凝汽器及其配套的真空泵为研究对象,该机组凝汽器为双壳体、双背压、双模块和单流程凝汽器,高、低压凝汽器采用并联运行方式。图1给出了凝汽器的管束布置。与低压凝汽器配套使用的真空泵为2BE1 353-0型,图2给出了该型号真空泵在设计工况(即抽气口温度为20 ℃,工作水温度为15 ℃)下的抽吸性能曲线。表1给出了低压凝汽器的设计参数。

3.2 真空泵的变工况抽吸性能

凝汽器出口处混合气体的空气质量分数通常在30%以上。抽气压力为3 500~20 000 Pa、空气质量分数为30%~60%时,先确定蒸汽分压,再确定凝汽器出口(即真空泵入口)处的饱和温度,将其代入式(1)计算第2项修正系数,发现该项修正系数接近1。假定真空泵工作水温度的变化范围为5~30 ℃,根据工作水温度查相应的饱和压力,可得到ptw值。经计算,式(1)中第1项修正系数偏离1较大,说明工作水温度变化是真空泵偏离设计工况的主要原因,因此在后续研究中主要考虑工作水温度对真空泵变工况的影响。

图1 某600 MW机组凝汽器管束布置

Fig.1 Tube bundle arrangement for the condenser of a 600 MW power unit

图2 真空泵抽吸性能曲线

设计压力/Pa蒸汽质量流量/(t·h-1)冷却水质量流量/(t·h-1)冷却水温度/℃冷却管外径/mm冷却管管壁厚度/mm冷却管管长/m冷却面积/m2管材型号4 300577.7864 24020250.511.46133 000TP304

以图2中真空泵设计工况下的抽吸性能曲线为基准,在5~30 ℃的工作水温度范围内计算真空泵变工况下的抽吸性能,结果如图3所示。由图3可知,工作水温度降低,真空泵的抽气体积流量逐渐增大。

图3 变工况下真空泵的抽吸性能

3.3 凝汽器性能的模拟结果

3.3.1 计算设置

对低压凝汽器的壳侧空间进行二维几何建模和网格划分,所有区域均采用四边形网格。基于低压凝汽器的设计参数,对计算边界条件进行了如下设置:

(1)进口边界为凝汽器本体与喉部的连接界面,设置为质量流量条件。根据该凝汽器设计工况的参数,折算到凝汽器单位长度上的蒸汽质量流量为6.396 kg/(s·m);按照凝汽器设计的(美国传热协会)HEI标准,假定凝汽器真空严密性状况为优,根据文献[15],进口空气质量分数取0.002 1%。

(2)出口边界为凝汽器空冷区出口边界,设置为压力出口条件,通过改变压力设置,可方便在不同抽气压力下对凝汽器进行数值计算。

(3)固体边界为凝汽器壳体壁面及空冷区罩板壁面,均设为无滑移、不可渗透的绝热壁面条件。

(4)计算区域取凝汽器壳体内的左半部分,计算区域的右边界为凝汽器左、右对称区域的对称线,设为对称边界条件。

3.3.2 模拟结果

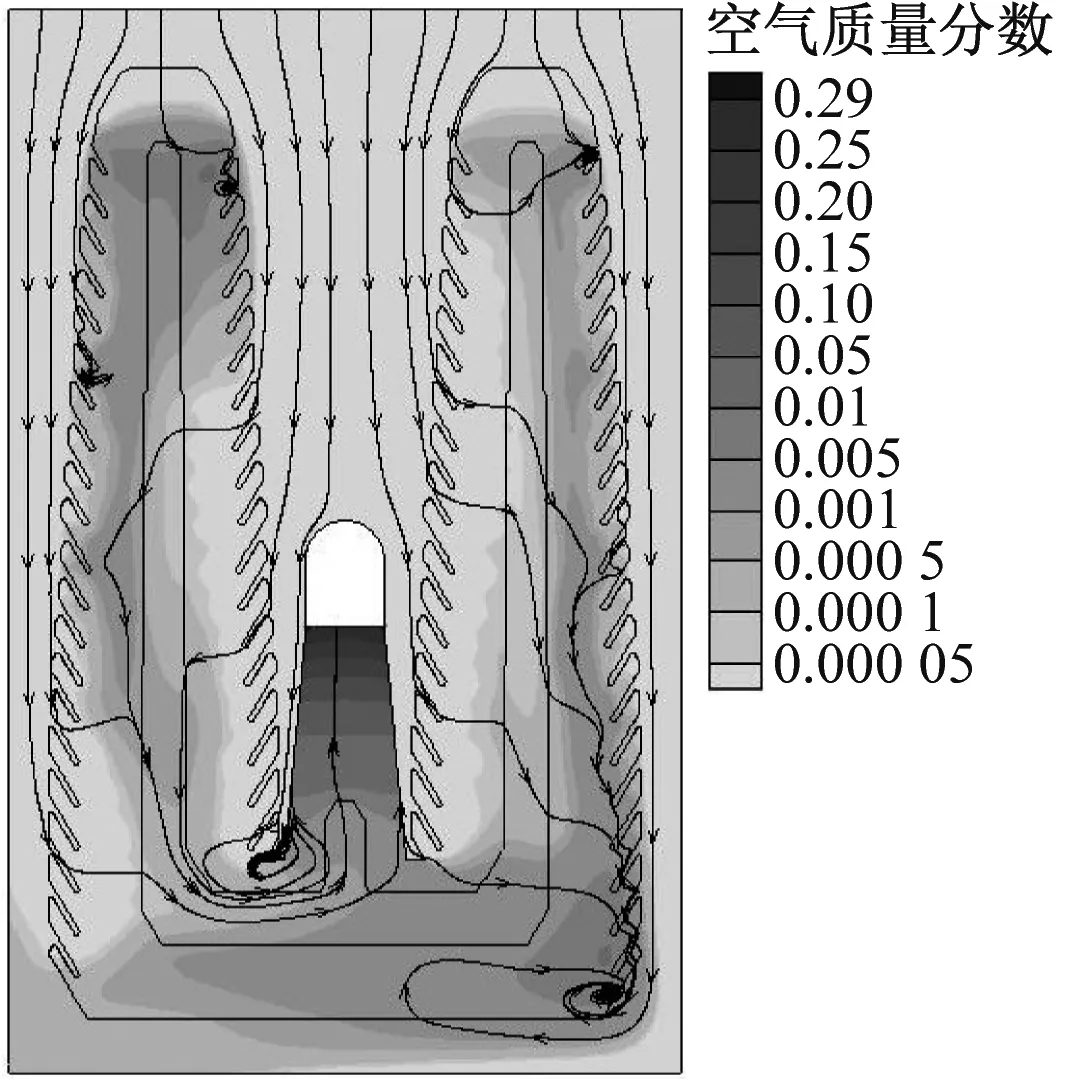

在不同抽气压力条件下对凝汽器进行了多个抽气压力工况下的数值计算,得到各工况下低压凝汽器壳侧的速度、压力、空气质量分数、传热系数和凝结率等参数分布。以抽气压力3 800 Pa为例,图4分别给出了该工况下低压凝汽器壳侧蒸汽的流场流线及相关参数分布。

图5给出了凝汽器未凝结气体体积流量和压力随抽气压力的变化曲线。在不同抽气压力下凝汽器的未凝结气体体积流量不同,而凝汽器的未凝结气体被下游的真空泵抽吸出,因此需要将凝汽器的未凝结气体体积流量和真空泵的抽气体积流量进行匹配,当二者相等时,确定的凝汽器工况点即为凝汽器的工作点。

3.4 凝汽器工作压力的确定

3.4.1 凝汽器与变工况真空泵的匹配运行

根据凝汽器与真空泵联合运行的工作原理可知,当凝汽器的未凝结气体体积流量与真空泵的抽气体积流量相等时,二者才可以匹配并稳定运行。因此,凝汽器未凝结气体体积流量曲线与真空泵抽吸性能曲线的交点即为凝汽器与真空泵匹配运行的工作点。

(a) 空气质量分数分布

(b) 传热系数分布

(c) 压力分布

图5 真空泵变工况影响下确定凝汽器工作点及压力的示意图

Fig.5 Determination of working point and pressure of the condenser considering the influence of the vacuum pump under off-design conditions

由图5可知,由于在不同工作水温度下真空泵的抽吸性能发生改变,凝汽器与变工况真空泵匹配运行后的工作点也在变化。真空泵工作水温度越高,凝汽器工作点越往右下方偏移,凝汽器的未凝结气体体积流量越小,说明凝汽器表现出较好的冷凝效果。

3.4.2 凝汽器工作压力的确定

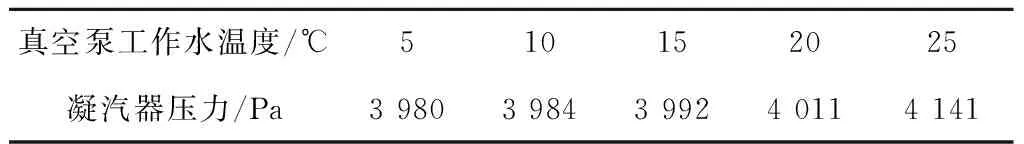

如图5所示,得到凝汽器与真空泵匹配后的凝汽器工作点后,将其沿虚线向上得到与凝汽器压力曲线的交点,利用坐标轴可确定与凝汽器工作点对应的凝汽器压力。随着凝汽器工作点的右移,凝汽器压力增大,表明真空泵工作水温度过高对维持较低的凝汽器压力不利。表2给出了真空泵处于不同变工况时凝汽器的压力。

该火电机组位于内蒙地区,年均气温较低,7月份的月均气温仅为16~27 ℃,故真空泵工作水的冷却水源与凝汽器循环水采用同一水源。由文献[16]可知,真空泵工作水温度比冷却水源高5 K左右。因此,在循环水进口水温度为20 ℃的凝汽器设计工况下,真空泵工作水温度为25 ℃,真空泵偏离15 ℃工作水温度的设计工况,处于变工况状态,由表2可知,此时凝汽器压力为4 141 Pa。如果不考虑真空泵变工况的影响,认为真空泵在工作水温度为15 ℃的设计工况下运行,则凝汽器压力为3 992 Pa。经比较,考虑工作水温度引起的真空泵变工况影响前、后凝汽器压力相差149 Pa。

表2真空泵变工况下的凝汽器压力

Tab.2Condenserpressureunderoff-designconditionsofvacuumpump

真空泵工作水温度/℃510152025凝汽器压力/Pa3 9803 9843 9924 0114 141

4 结 论

(1)真空泵的工作水温度对与其联合运行的凝汽器性能有一定影响。真空泵工作水温度提高,其抽吸性能有所降低,导致凝汽器工作点在其性能曲线上右移,表明凝汽器的未凝结气体体积流量增大,对应的凝汽器压力也提高,对凝汽器维持较低压力不利。

(2)以研究对象为例,在真空泵设计工况和考虑冷却水温度变化的变工况下,通过与真空泵性能匹配后确定出凝汽器压力相差149 Pa,表明凝汽器的性能不仅受自身因素的影响,还受与其联合工作的下游抽气设备运行状况的影响。为了准确评价凝汽器性能,建议考虑真空泵工作水温度变化对凝汽器压力的影响。