中国锅炉热工性能试验标准与美国ASME PTC 4-2013对比研究

常勇强, 刘雪敏, 齐国利, 李德标, 孟 勇, 管 坚

(1. 中国特种设备检测研究院, 北京 100029; 2. 西安特种设备检验检测院, 西安 710048; 3. 西安热工研究院有限公司, 西安 710054)

中国锅炉热工性能试验国家标准有GB/T 10180—2017 《工业锅炉热工性能试验方法》(以下简称GB/T 10180)和GB/T 10184—2015 《电站锅炉性能试验规程》(以下简称GB/T 10184),其中GB/T 10180适用于工作压力低于3.8 MPa的工业锅炉热工性能试验,GB/T 10184适用于工作压力≥3.8 MPa、容量≥35 t/h、蒸汽温度不低于440 ℃的电站锅炉。美国ASME PTC4—2013 《电站锅炉性能试验规程》(以下简称ASME PTC4)适用于燃烧矿物燃料的蒸汽锅炉,包括燃煤、燃油、燃气锅炉以及燃烧其他碳氢燃料的蒸汽锅炉,其适用范围包含了全部的GB/T 10184和部分GB/T 10180(热水锅炉除外)规定的适用范围。

目前,对于锅炉性能试验,国际上通常采用ASME PTC4作为依据,对于进口机组和引进技术,中国也采用ASME PTC4作为锅炉性能验收标准。对于工业锅炉,中国普遍采用GB/T 10180,对于自备电站通常采用GB/T 10184,对于300 MW以上的机组,采用GB/T 10184和ASME PTC4作为验收标准的都有。

ASME PTC4是美国机械工程师协会(ASME)锅炉性能试验规程的最新版本,与GB/T 10184和GB/T 10180相比,既有较多一致的地方,又有许多细微的差别。笔者将ASME PTC4、GB/T 10184与GB/T 10180进行对比研究[1-3],从标准的发展历程、锅炉系统及范围、相关定义及术语、热工性能试验的前提及要求、相关参数的测量方法、热效率计算及修正方法和试验结果的最终表达方式等方面进行比较和讨论,以供相关机构和有关人员参考。

1 锅炉热工性能试验标准发展历程

1.1 中国标准发展历程

中国锅炉热工性能试验标准从体系上来讲与欧盟的标准更接近,欧盟将锅炉热工性能试验标准分为EN 12593-11—2003:part11 《锅壳锅炉验收试验》(低压小容量)和EN 12592-15—2003:part15 《水管锅炉和辅机验收试验》[4-5](高压大容量)。中国锅炉热工性能标准按工作压力可分为工业锅炉和电站锅炉热工性能试验标准。

中国工业锅炉标准制定参考了英国BS 845—1987 《蒸汽、热水和高温热载流体锅炉的热工性能评定》、德国DIN 1942—1996 《蒸汽锅炉验收试验规范》和日本JIS B 8222—1993 《陆用锅炉热工测试方法》,并以上述英国标准作为主要参考对象。中国工业锅炉标准历次版本依次为JB 2829—80 《工业锅炉热工试验》、GB/T 10180—1988 《工业锅炉热工试验规范》、GB/T 10180—2003 《工业锅炉热工试验规范》,当前版本为GB/T 10180—2017 《工业锅炉热工性能试验方法》。本次修订最大的变化是引入了ASME PTC4关于添加脱硫剂的锅炉热效率计算方法。

GB/T 10184—1988 《电站锅炉性能试验规程》是我国首部电站锅炉热工性能试验标准,从1988年开始到2015年使用了27年,其间为了适应循环流化床锅炉性能试验的要求,在2005 年颁布了DL/T 964—2005 《循环流化床锅炉性能试验规程》,用于循环流化床锅炉的验收试验。本次修订最大的变化是GB/T 10184引入了ASME PTC4的锅炉燃料效率定义,锅炉热效率由基于全部进入系统的能量变为基于燃料输入热量,如燃料物理显热、雾化蒸汽带入的热量等,从全厂能源转化过程来看,这些外来热量都是整个转化过程的中间产物,输入能量(即燃料发热量)体现的是主动输入热量,由毛效率变为燃料效率,真正将锅炉热效率与煤耗统一了起来。

1.2 ASME PTC4版本的变化

ASME PTC4的最早版本是1915 年的《固定式锅炉性能试验标准》,现行的标准是ASME PTC4—2013,其间经历了11次修订,锅炉技术进步、先进测量仪器使用对性能试验规程不断提出新的要求。典型的修订版本包括ASME PTC 4.1—1964 《锅炉机组试验规程》(从小型锅炉装置到大型现代锅炉机组,该标准是世界上应用最广泛的一个标准)、ASME PTC4—1980 《锅炉性能试验标准》(本次修订反映了锅炉技术和性能试验技术领域的若干重大变化,锅炉技术方面主要是指采用流化床燃烧和其他排放控制技术的锅炉机组日益增多,性能试验技术领域主要是指电子测量仪器的广泛应用以及考虑将试验不确定度分析作为衡量性能试验水平的工具)以及ASME PTC4—1998 《火力蒸汽锅炉性能试验规程》(强调仅限于燃烧燃料的锅炉,被美国国家标准学会标准审查局批准作为美国国家标准)。

2 锅炉热工性能试验标准对比

笔者按照ASME PTC4的文本编制顺序进行了对比研究,按照标准先后顺序依次为标准适用范围、术语和定义、试验各方达成的决定和协议、测量仪表和测量方法、试验结果及计算方法和试验结果水平评定。

2.1 标准适用范围

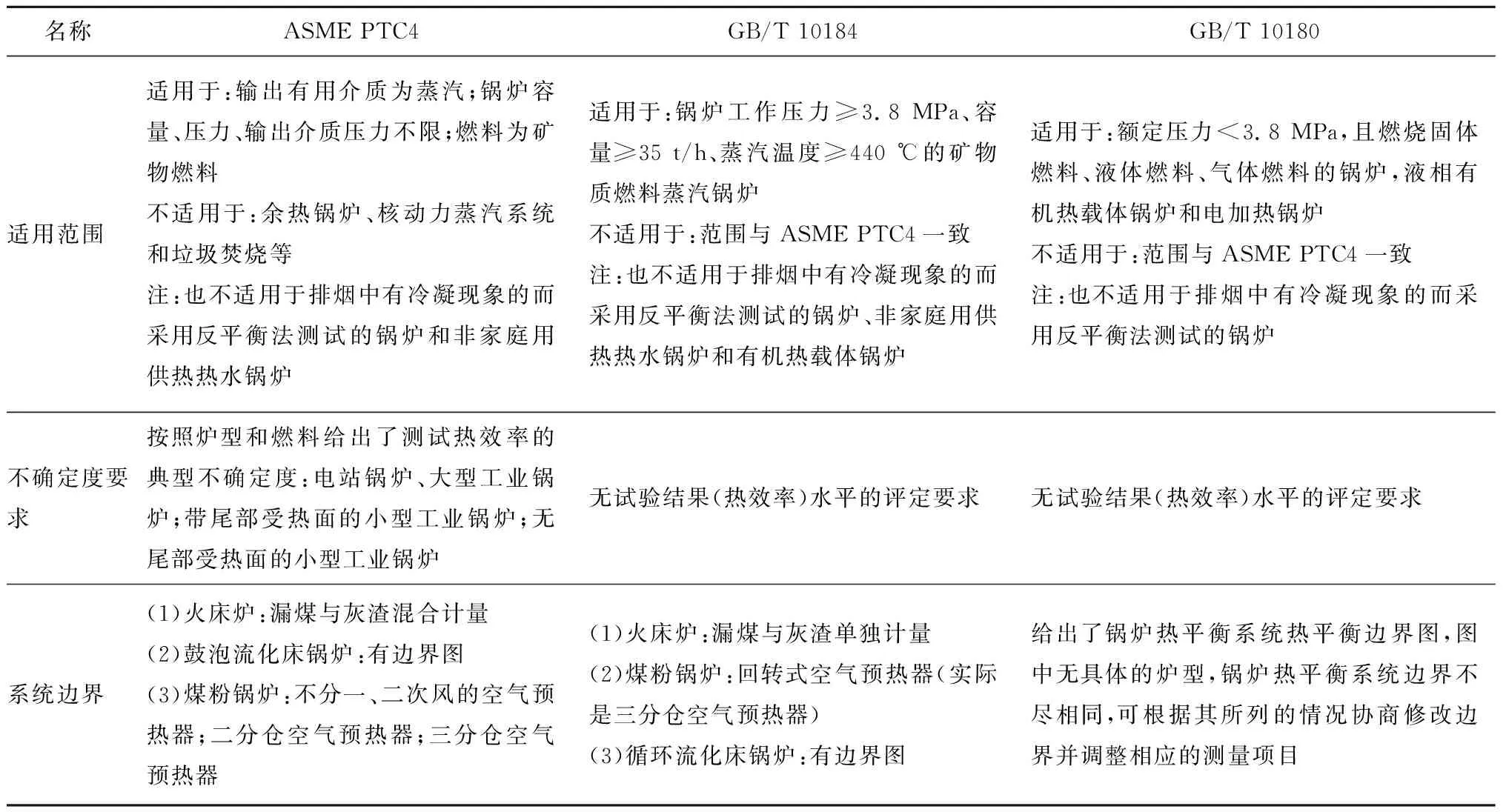

标准适用范围、热效率不确定度要求和锅炉系统边界界定的详细对比见表1,其中对比部分内容不是以上3个标准的原文,而是对这些标准内容的阐述和理解。

由表1可知,在适用范围上,ASME PTC4不适用于非家庭用供热热水锅炉;在不确定度要求上,中国标准没有对热效率测试水平进行评定;在系统边界上,ASME PTC4更详细,中国标准相对简单,需要测试工程师更多的判断,如GB/T 10184未给出不分一、二次风的空气预热器和二分仓空气预热器的边界图,如何进行排烟温度修正就需要依据工程师的经验。

表1 3个锅炉热工性能试验标准的适用范围

2.2 术语及定义

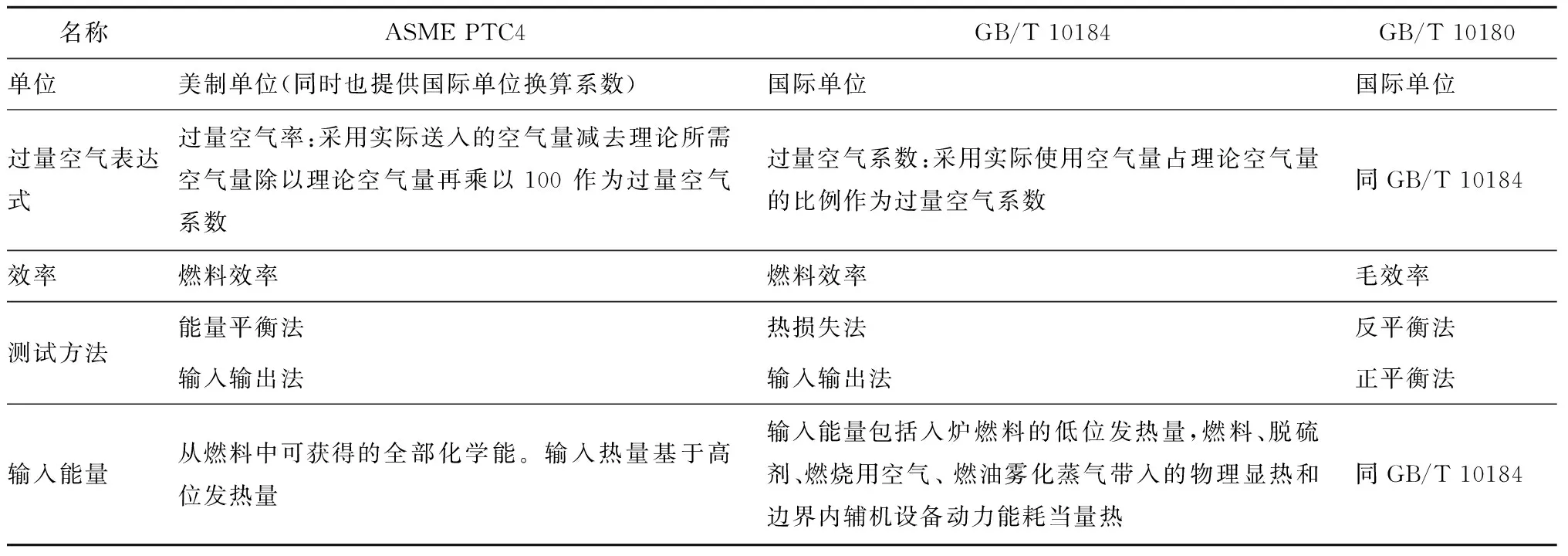

3个锅炉热工性能试验标准的使用单位,过量空气表达式,热效率、输入能量定义及测试方法的详细对比见表2。由表2可知,ASME PTC4中过量空气表达式为过量空气率XpA,GB/T 10184和GB/T 10180中为过量空气系数α,两者的关系为XpA=(α-1)×100%。GB/T 10184和GB/T 10180所定义的输入能量实际应为燃料发热量与外来热量之和,ASME PTC4定义的输入能量指的是燃料输入热量,实际上中国标准的输入能量在ASME PTC4中指的是进入系统的能量。

2.3 各方达成的决定和协议

3个锅炉热工性能试验标准的测试方法选择、燃料发热量确定、试验工况次数允许波动范围和试验的重复性详细对比见表3。由表3可知,ASME PTC4依据试验双方选择的试验结果不确定度来选择不同热效率的测定方法,通过合理设计性能试验以达到目标不确定度。GB/T 10184推荐采用反平衡法,与ASME PTC4一样,反平衡法测试的不确定度明显低于正平衡法,并规定测量方法、仪表精度和测量频次,从而保证了试验精度。GB/T 10180规定锅炉热效率应同时采用正平衡法和反平衡法,然后将正、反平衡法测试结果进行平均,这种做法从科学原理上来讲缺乏依据。

表2 3个锅炉热工性能试验标准的单位、术语及定义

表3 3个锅炉热工性能试验标准在试验协议上的差异

2.4 热效率计算方法

2.4.1 能量平衡原理

中国标准和ASME PTC4的热效率计算基础都是热力学第一定律,即能量守恒定律。其表达式为:进入系统能量-离开系统能量=系统能量增量。因为锅炉是在稳定工况下测试的,所以能量增量为0,能量守恒方程为:进入系统能量=离开系统能量,即

QrF+QrB=QrO+QrL

(1)

式中:QrF为燃料输入热量;QrB为外来热量;QrO为输出热量;QrL为损失。

(1) GB/T 10180。

根据GB/T 10180,锅炉热效率按照式(2)和式(3)计算,这些计算公式是典型的毛效率计算公式。

(2)

将式(1)代入式(2)可得

(3)

式(3)用GB/T 10180的原公式可表示为:

η=1-(q2+q3+q4+q5+q6+q7)

(4)

式中:q2为排烟热损失;q3为气体不完全燃烧热损失;q4为固体不完全燃烧热损失;q5为散热损失;q6为灰渣物理显热损失;q7为脱硫损失,以上所有物理量的单位均为%。

(2) ASME PTC4。

ASME PTC4的基本热效率计算公式见式(1),经过变型后,可转化为:

QrF=QrO+QrL-QrB

(5)

ASME PTC4定义的燃料效率为:

(6)

将式(5)代入式(6),整理后可得

ηEF=1-QpL+QpB

(7)

式中:QpL和QpB分别为各项热损失和外来热量占燃料输入热量的百分比。

用ASME PTC4的公式可表示为:

(8)

ASME PTC4将损失分为2大类:第一类用基于单位燃料输入热量的损失来表示,即由燃料产物导致的各项损失;第二类,基于单位时间计算,如锅炉表面辐射和对流损失。GB/T 10180将损失分为6种,与ASME PTC4相比,少了一些损失项,如:磨煤机排出石子煤引起的损失(QpL′Pr,%),对于绝大多数煤粉工业锅炉,这一项不存在,因此GB/T 10180中缺少这一项对锅炉能效计算无影响;因空气预热器烟气漏风引起的损失(QpL′ALg,%),这一部分应该进行计算,但在GB/T 10180中并未引起足够的重视;高温烟气净化设备引起的损失(QpL′Aq,W),实际上可以不计算这部分损失,将散热损失计算在QrL′LSrcp中;生成NOx引起的损失(QpL′NOx,%),这一项通常较小,一般可以不考虑;湿渣池损失(QrL′Ap,W),即除显热外的辐射损失,一般估计该项损失,这一项需要在GB/T 10180中增加;由于再循环物质流所造成的损失(QrL′Ry,W),当前一些锅炉采用烟气再循环技术来降低NOx,GB/T 10180需要增加此项内容。

(3) GB/T 10184。

GB/T 10184虽然也采用了q2、q3、q4、q5、q6和其他热损失qoth的表达式,但是其意义与ASME PTC4更接近,而与GB/T 10180存在一些差异,如高温烟气脱硝装置引起的损失在GB/T 10184中有详细的阐述,与ASME PTC4基本一致。

由以上比较可知,GB/T 10184与ASME PTC4的试验原理和计算方法基本一致,热效率计算基于燃料输入化学能;GB/T 10180与其他2个标准相比,锅炉热效率计算基于燃料化学能与外来热量之和,在热损失的处理上相对粗糙。

2.4.2 试验结果的修正

GB/T 10180,验收试验的负荷变化要求在97%~105%额定负荷;ASME PTC4,目标试验负荷与实际试验负荷的变化不应超过5%;GB/T 10184,锅炉蒸发量按照容量规定了最大波动范围。ASME PTC4认为试验测定的热效率与修正后的热效率间的差值通常不超过2~3个百分点,中国标准对此则无相关表述。

(1) 蒸发量的修正。

GB/T 10180规定当蒸汽和给水的实测参数与设计值不一致时,应对锅炉的蒸发量进行修正。蒸发量的修正在中国具有现实意义,因为在一些50 MW以下机组的过热蒸汽锅炉实际运行中,高压加热器经常不投运,或一些饱和蒸汽锅炉热力除氧蒸汽量不够,导致给水参数偏离设计参数,需要对蒸发量进行修正。由于GB/T 10184多考虑纯发电锅炉,锅炉运行条件较好,因此不考虑蒸发量的修正,ASME PTC4同样未考虑蒸发量的修正。GB/T 10180对饱和蒸汽锅炉的修正如下:

(9)

(2) 排除漏风影响的排烟温度修正。

ASME PTC4在计算各项损失时,使用的是修正到无漏风空气预热器的排烟温度,其原因在于空气预热器内的漏风除了降低排烟温度外,没有起到任何作用。对于锅炉热效率计算,ASME PTC4认为空气预热器出口的烟气温度测量值必须修正到完全没有漏风时的烟气温度。但事实上,采用漏风的排烟温度与修正到无漏风的排烟温度对锅炉实测热效率的计算结果是一致的,在中国标准中并没有此项修正。

(3) 进风温度偏离设计值的修正。

GB/T 10184中进风温度偏离设计值的公式见式(10),ASME PTC4中进风温度偏离设计值的公式见式(11)。

(10)

tDiTAEn+tFglvCr=

(11)

式中:tfg,AH,lv,ta为换算到设计的空气预热器进口空气温度下的烟气温度,℃;ta,AH,en,d为设计的空气预热器进口空气温度,℃;tfg,AH,en,m为实测的空气预热器进口烟气温度(如为双级交错布置空气预热器时,为低温级空气预热器)进口烟气温度,℃;tfg,AH,lv,m为实测的空气预热器出口烟气温度,℃;ta,AH,en,m为实测的空气预热器进口空气温度,℃;tDiTAEn为考虑进口空气温度的修正值,℃;tFglvCr为修正后的排烟温度(排除漏风的影响),℃;tAEnCr为修正的空气预热器进口空气温度,℃。

式(10)与式(11)在形式上完全一致,区别是式(10)中的ta,AH,en,d是设计的空气预热器进口空气温度,式(11)中的TAEnCr是修正的进口空气温度,而不是设计的进口空气温度。ASME PTC4规定:如果规定了进入系统边界的空气温度,修正的进口空气温度就是设计进口空气温度;如果设计进口空气温度基于设计环境或进入风机的空气温度,修正的进口空气温度取决于试验过程中暖风器是否运行(即① 暖风器没有运行,修正的进口空气温度是试验测定的进口空气温度加上风机进口设计温度与风机进口试验测定温度的差值;② 暖风器运行(设计无暖风器运行),修正的进口空气温度是试验测定的风机出口温度加上风机进口设计温度与风机进口试验测定温度的差值)。GB/T 10184将修正的进口空气温度作为设计进口空气温度,考虑了当设计进口空气温度基于设计环境或进入风机的空气温度时,应将设计进口空气温度修正到风机出口时才能代入计算,但是在该标准中没有明确计算方法。GB/T 10180没有考虑进风温度偏离设计值的修正。

(4) 进口烟气温度偏离设计值的修正。

ASME PTC4对进口烟气温度偏离设计值进行了修正,相关内容包括锅炉边界内、但不是由锅炉厂家提供的设备(如高温烟气净化设备),进口给水温度和偏离设计燃料等。

GB/T 10184给出当进口给水温度偏离设计值时,进行排烟温度修正。未考虑其他可能导致进口烟气温度偏离设计值时的修正。

GB/T 10180给出的是经验修正法。如蒸汽锅炉给水温度与设计值偏差超过-20 K时,两者每相差-60 K锅炉热效率值折算一个百分点;对于无空气预热器的燃煤热水锅炉,出水温度与额定温度相差-15 K时,锅炉热效率下降一个百分点等。

目前,对无空气预热器受热面的小容量锅炉,缺乏排烟温度的理论修正方法。

(5) 进口烟气质量流量和X比偏离设计值的修正。

当空气预热器进口烟气质量流量偏离设计值时,如炉膛出口氧量控制偏离设计值、燃料偏离设计值、空气预热器上游烟道漏风量过大等,这些因素都将影响排烟温度, 需要对其进行修正。ASME PTC4定义空气预热器的X比=(进口烟气温度-出口烟气温度修正值)/(出口风温-进风温度)。ASME PTC4给出的进口烟气质量流量和X比偏离设计值的修正方法都需要空气预热器制造商提供修正曲线,在中国特别是工业锅炉使用的空气预热器几乎都没有修正曲线,因此很难进行修正。GB/T 10184和GB/T 10180没有提及这2项修正。

(6) 磨煤机调温风量的修正。

ASME PTC4分别给出了未装一次风空气预热器机组和装一次风空气预热器机组的磨煤机调温风量修正方法。未装一次风空气预热器的机组需要与进口烟气温度质量流量、X比一起修正,装一次风空气预热器的机组修正方法可以利用公式直接计算。GB/T 10184和GB/T 10180没有这些修正方法。

(7) 燃料修正。

ASME PTC4和GB/T 10184规定将燃料的元素分析值及低位发热量设计值替代所有热损失计算公式中的分析值,即可求得修正后的热损失值。GB/T 10180未提及燃料修正[6]。

(8) 脱硫剂质量流量修正。

ASME PTC4采用协商达成的Ca/S摩尔比和脱硫率来进行燃烧和热效率的修正计算。采用该Ca/S摩尔比、连同标准或合同规定的燃料分析数据,计算修正的脱硫剂质量流量。GB/T 10184 和GB/T 10180未对此项修正进行规定。

(9) 灰渣修正。

ASME PTC4对灰渣中的未燃尽碳使用式(12)进行修正,其中认为未燃尽碳引起的热损失保持不变。公式的原理和假设未燃尽碳引起的热损失保持不变的规定令人费解,关于此项修正对热效率的影响没有详细的说明。

(12)

式中:wpCRsd为灰渣(若有脱硫灰渣,则包括脱硫灰渣)中未燃尽碳质量分数,修正到标准或设计燃料灰分质量分数,%;wsd为标准或设计燃料中灰分质量分数,%;MFrSsbd为脱硫灰渣的质量份额(修正工况);QpLUbC为试验工况下未燃尽碳引起的热损失,%;HHVd为标准或设计燃料的高位发热量,kJ/kg。

(10) 其他修正。

ASME PTC4的修正还包括过量空气率、其他进入系统的物流、表面辐射和对流损失等。ASME PTC4中并未阐述如果不进行修正对试验结果的影响,应阐述这些修正项目对热效率的影响。

2.5 试验结果不确定度分析的对比

ASME PTC4的不确定度分析包括试验前的不确定度分析和试验结果的不确定度评定。试验前的不确定度分析可以帮助确定试验方法、协议项目、仪器仪表选用、取样和分析等。试验结果的不确定度有助于了解试验的测试水平。

3 结 论

(1) 中国标准GB/T 10180和GB/T 10184的过量空气系数α和美国标准ASME PTC4的过量空气率XpA不同,两者的关系为XpA=(α-1)×100%。建议双方标准同时规定过量空气率和过量空气系数(或化学计量比)的定义。

(2) GB/T 10180对于同时采用正平衡法和反平衡法的锅炉,其热效率为正、反平衡法测试结果平均值,处理方法不当,建议修订该计算方法;建议GB/T 10180采用输入能量为热效率计算基准,进一步明确进口烟气温度偏离设计值的修正方法,增加燃料修正方法、脱硫剂质量流量修正方法和试验结果的不确定度分析。

(3) 建议GB/T 10184进一步明确进口烟气温度偏离设计值的修正方法,增加脱硫剂质量流量修正方法和试验结果的不确定度分析。

(4) 建议ASME PTC4补充对无空气预热器的工业锅炉修正方法及热水锅炉性能测试方法的说明,给出工业锅炉蒸发量的修正方法,增加试验结果修正对不确定度的影响描述。