四氟化铀气力输送技术应用研究

(中核四○四有限公司,甘肃兰州,732850)

我公司铀转化生产线中四氟化铀固体物料的装卸方式目前采用人工间歇式,该方式影响物料转运的效率,而且需要较多的劳动力投入,限制了铀转化自动化技术水平的提高。为提高铀转化生产线自动化水平,降低生产成本,为后续铀转化扩大生产能力提供技术储备,需对现有四氟化铀物料的转运方式进行技术提升。

经过多方调研,气力输送具有占地面积小,管路布置灵活,自动化程度高等优势,通过开展固体四氟化铀物料气力输送技术应用研究,可进一步提升铀转化生产的自动化水平,为铀转化扩大生产能力提供技术储备。通过四氟化铀气力输送的应用可降低生产成本,提高工作效率,杜绝人为因素对生产稳定运行所产生的故障隐患和安全隐患,同时因其系统密封性良好的特性,降低

了物料人为转运所产生的泄漏风险。为确保铀转化安全稳定生产提供强有力的保障。正是在铀转化的成功应用,气力输送以其独特的优势首次纳入核工业领域。

1 目的

(1)根据铀转化生产线的实际情况,设计、建立固体四氟化铀物料气力输送系统,实现氢氟化系统与氟化系统之间固体四氟化铀物料的自动转运。

(2)根据实验调试确定气力输送最佳操作参数,实现系统连续稳定运行。

(3)获取相关的技术数据,以提升铀转化的总体装备自动化水平,为相关工程建设提供必要的技术支持。

2 系统运行原理

四氟化铀物料加入供料仓,当重量达到上限值时,反馈信号至输送系统,气体旋转球阀开启,供气气源首先启动供气空吹管路,旋转阀再旋转喂料。四氟化铀物料由供料仓经抽气室、旋转阀进入加速室,在加速室中由气流挟带经输送管道进入接收料仓。接收料仓顶部设有不锈钢烧结网过滤器,气固相混合料在接收料仓内通过除尘器实现气固分离,气相经除尘器过滤后排入专用排风通道进行后续净化处理,固相物料积存在接收料仓内,当开始卸料时反馈信号至卸料旋转阀,接收料仓内固相物料经旋转阀下落至立式氟化反应器加料料斗内。

3 系统组成

针对气力输送系统的四氟化铀转运能力为2t/h,提升高度为15米,水平输送距离50米的要求,设计并建立了由气源、输送装置、控制装置、接收称重装置、除尘装置、铀含量测量装置组成的输送系统。其中输送装置由旋转阀+加速器的方式组成。

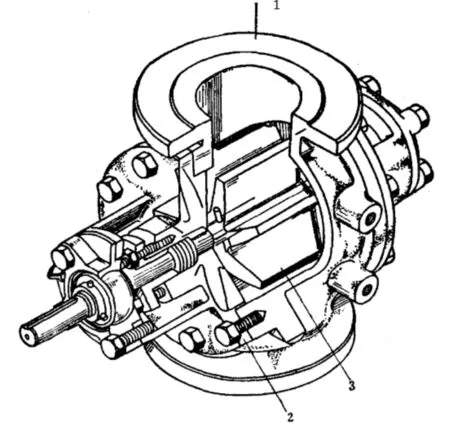

3.1 旋转阀

采用科倍隆CRD200,其轴向密封采用气密封方式;气密封能有效防止物料进入转动部件,有效延长旋转阀的使用寿命,提高整个输送系统长期运行的稳定性。其结构见图1。

1-端盖,2-壳体,3-转子图1 旋转阀结构示意图

3.2 抽气室

旋转阀的上方安装有抽气室,抽气室实现料气分离,防止气顶料现象出现,保证下料填充的稳定性,确保输送系统长期运行的稳定性。

3.3 加速器

旋转阀的下方安装加速器,将混合后的气料输入到输送管道。

3.4 气体控制单元

采用科倍隆LAVA喷嘴专利工艺,调节时控制LAVA喷嘴前的压力来控制输送气量。可以根据工况来调节输送恒定的气量,以保证输送的顺利进行。该控制单元可以根据现场的工况改变或物料料性的变化,随时进行自动调节控制。

1-缩径,2-P1(供气压力),3-气动旋转球阀,4-减压阀, 5-P2(输送压力),6-LAVA喷嘴,7-LVAV喷嘴后的压力P3,8-磁助式电接点压力表图2 气控单元结构图

3.5 气固分离装置

气固分离装置(除尘器),过滤输送过来的压缩空气,除尘器将物料飞尘收集下来,通过旋转阀定期排至接受仓,过滤后的压空排到风井集中处理。除尘器设脉冲反吹系统,通过除尘器前后压差计反馈的压力数据,确定是否需要对除尘器进行反吹。过滤器选择不锈钢烧结网除尘器,过滤效率可以达到99.99%。过滤器配有阀门、过滤器部件、电磁阀等附件。在除尘器下料口设置一旋转阀作为卸料阀。在除尘器处设称重装置,用于对物料的称重计量。

3.6 铀含量测量装置

在含铀固体物料气力输送过程中,为检测铀收率能否达到99.99%,需建立过滤气中铀含量测量检测装置,对经微尘过滤器过滤后气体中铀含量进行检测。

图3 工艺流程图

4 试验过程

(1)调节旋转阀RO-11、RO-21频率,检查并确保压力点压力数据能够满足输送要求;

(2)启动8#螺旋输送器向输送料仓中加入四氟化铀物料,加料前对该四氟化铀物料取样,分析其堆积密度和粒径,并记录结果;

(3)调节气体控制单元的供气压力和流量,控制料气比为1∶8。然后继续向输送料仓加四氟化铀物料,当料重至设定上限值时发出警报,并输出启动气体控制单元的信号,气体控制单元启动,10s后旋转阀RO-11开始运转,实现气体输送物料;

(4)气力输送物料开始后,检查并确保供气气源压力、气体控制单元压力等参数能够满足使用要求,检查输送管道有无漏料现象,若发生漏料,及时处理;

(5)记录系统压力数据、气体流量数据、旋转阀频率、接受料斗物料重量及除尘器压差等数据,及时核算,确保料气比控制在1∶8左右;

(6)根据系统运行情况,适当调节旋转阀RO-11频率;

(7)开启过滤气中铀含量监测分析装置,开始对过滤后气体中铀含量进行分析,并记录分析数据;

(8)接收料仓内物料重量至设计上限值时,输出启动旋转阀RO-21的信号,旋转阀RO-21启动,开始卸料;

(9)当伸缩料斗内料重至设定下限值时,发出警报,输出停止输送的信号,旋转阀RO-11和气体控制单元先后停止运转,直至加料后料重至设定上限值时重新启动物料输送;

(10)当接收料仓内物料重量至设定下限值时,输出停止旋转阀RO-21停止运转的信号,旋转阀RO-21停止运转,停止卸料;

(11)定时从接受料斗取样口对接受料取样,分析其氟化铀酰含量、二氧化铀含量、堆积密度和粒径分布,并记录分析结果;

(12)在试验过程中,通过不同压力、不同气体流量、不同料气比条件下的验证试验,确定最佳的工艺操作参数。

5 结论

(1)经过在线试验验证,确定了四氟化铀气力输送的最佳工艺操作参数:电机频率控制范围为25~35 Hz,输送压力P2控制范围为0.32~0.38 MPa。

(2)气力输送系统的输送能力能够达到2t/h,金属直收率达到99.99%,满足设计要求。

(3)利用压缩空气输送的四氟化铀物料堆积角、粒径减小,组成成分分布不变,不影响氟化反应产品质量。

(4)根据气力输送在线调试评估气力输送可以进一步推广应用至其他固体颗粒核材料运转。