中短斜井采用的吊炮法开挖施工技术

王 建 民, 王 彩 红, 管 建 龙

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

安徽金寨抽水蓄能电站下库导流泄放洞进口段位于导流洞进口边坡上部,平台高程215.7 m,斜井井口顶部高程215.2 m,与导流洞相交处中线高程为190.507 m,与导流洞拱顶相交处中线高程为193.707 m。斜井倾角为45°,中线总长30.4 m,开挖断面自上而下依次为长4.25 m、宽6.1 m×高(0~6.1 m)、底板为R=11.95 m的弧形明井段,之后进入全断面井身,依次为长5 m、宽6.2 m×高5.95 m的城门形,长度为21.14 m,直径D=5.7 m,圆形,与导流洞斜交,中线交点桩号为0+064.339,属于中短斜井(图1)。

图1 下库导流泄放洞斜井段开挖结构图(单位:cm)

该斜井长4.25 m的弧形明井段、长度为5 m的城门形段均属Ⅳ类围岩,长度为21.14 m的圆形段属Ⅲ类围岩,岩体为角闪岩、闪长岩。斜井井口支护采取一排锁口锚杆φ28,L=6 m@100 cm;全断面采取系统锚杆φ22,L=3 m@150 cm×150cm,系统挂网,系统钢筋拱肋间距为1 m,钢筋拱肋采用环向钢筋3φ25@15 cm,纵向钢筋φ16@30 cm,系统喷混凝土厚度为10 cm;同时,斜井与平洞交叉的肩部增加锁口锚杆φ25,L=4.5 m,入岩4.4 m,间距为100 cm×100 cm,梅花型布置。

2 原计划开挖方案

泄放洞进口斜井段原计划采用正井法开挖,手风钻自上而下分层钻爆,井内人工装2 m3轨道滑车、10 t卷扬机牵引运渣,井口采用ZL40装载机装10 t自卸车。根据实际情况并经参建各方反复讨论后认为该方案存在以下问题:

(1)采用正井法全断面开挖,井内出渣采用卷扬机、配套轨道及轨道车其荷载与布置要求高、难度大、安全隐患较大;

(2)采用人工井内装渣工效低,需要大量的施工人员在井内作业,人工装完渣料后卷扬机在井内提升时井下的人员无法躲避,安全隐患较大;

(3)斜井边坡面积大,汇水区域大,正井全断面开挖时,既使在井口设置挡水坎,也难避免汛期大量的雨水汇入井内而造成掌子面被淹。

3 方案调整

考虑到正井法开挖存在较大的安全隐患且工效低,经研究并最终确定采取吊炮法开挖技术,即先完成井口部分开挖,以减少斜井的开挖深度,先导井开挖、后井身扩挖,导井采取深孔分段爆破开挖(吊炮法)方法,即开挖直径3 m的导井采取自上而下一次完成钻孔的方式,再自下而上分段爆破,从洞内完成出渣;导井贯通后,再自上而下扩挖,开挖渣料由导井溜至洞内出渣。

4 具体实施的施工方法

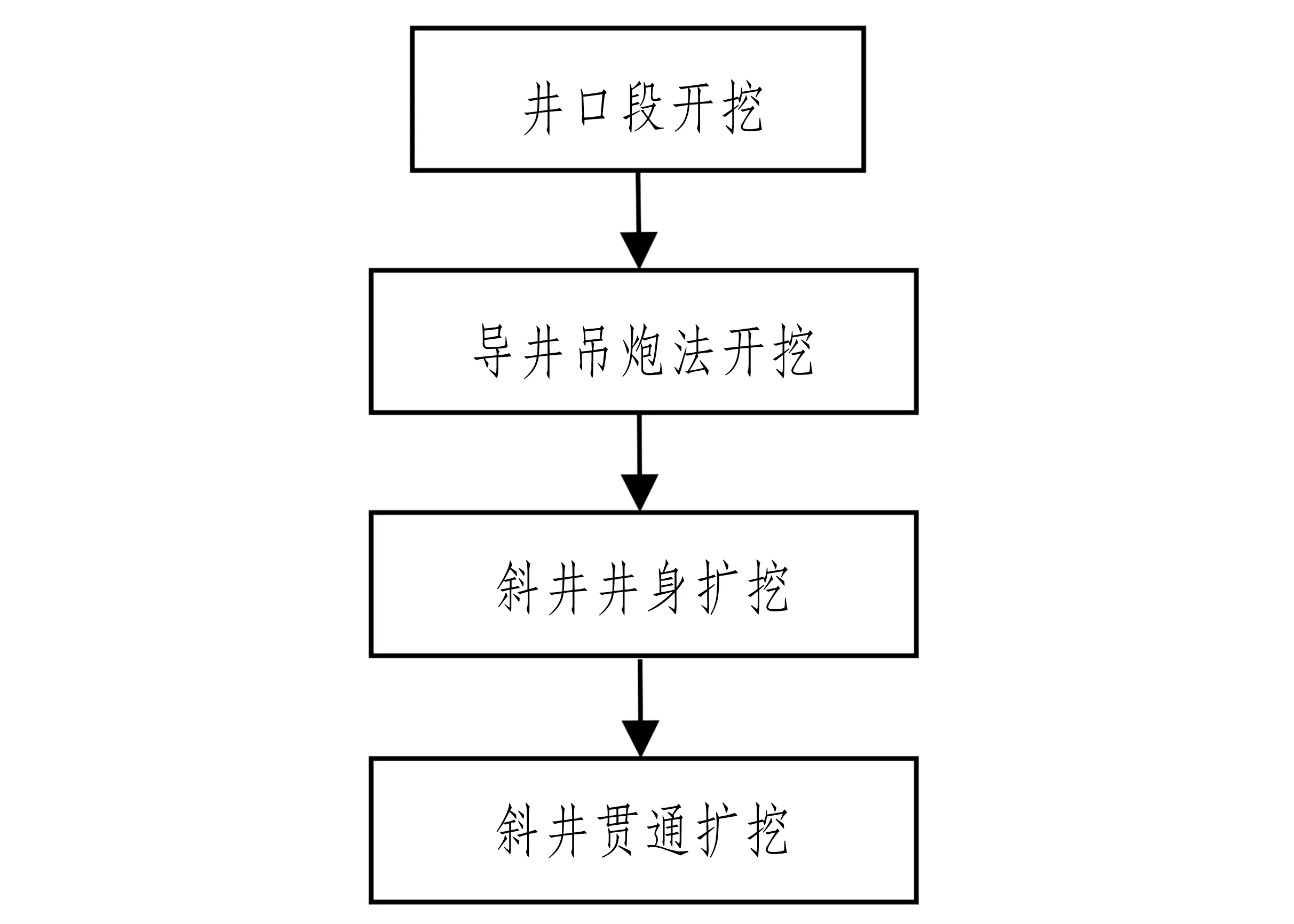

4.1 施工程序

所采用的施工程序见图2。

图2 中短斜井吊炮法开挖施工程序图

4.2 井口段开挖

根据反铲作业范围,井口段垂直方向的开挖深度为5 m。开挖前,首先完成锁口锚杆的支护,之后采用手风钻钻掏槽及崩落孔,周边进行光面爆破。井口进行分层爆破,爆破后其上部2 m范围采用反铲开挖装自卸车运输,下部3 m范围采用反铲先倒运至井口平台后再二次装自卸车出渣。每层开挖深度控制在2 m,每层开挖完成后,及时进行系统喷锚支护。

4.3 导井吊炮法开挖

导井采取深孔分段爆破的开挖方法,即吊炮法。开挖直径为3 m的导井采取自上而下一次完成钻孔,自下而上分层爆破,从洞内完成出渣。

由于钻孔深度较深,为提高45°导井钻孔精度,保证钻爆质量,主要采取了以下措施:

措施一:完成部分井口段开挖,减少斜井未开挖段长度,垂直方向完成5 m开挖,之后将斜井长度减少至23.3 m以降低钻孔深度造成的精度偏差;

措施二:为保证导井爆破钻孔精度,采取设置导向墙的方式。导向墙的施工方法是先确定爆破孔孔位,由测量人员使用全站仪按照爆破设计方案精确布孔、针对爆破孔精确预埋导向管,导向管的埋设位置由测量人员精确放样后进行固定预埋。导向管采用φ100钢管,单根长度为1.5 m,导向管的临时固定采取预埋插筋、焊接钢筋搭接等措施,之后浇筑混凝土固定形成导向墙。导向墙施工完成后,为增加钻孔的精确度,同时采用钢管搭设样架固定潜孔钻机以保证钻孔位置及孔向精度,钻孔采取直眼掏槽并设置空孔以增强掏槽临空效果,导向墙布置情况见图3。

图3 提高斜井导井钻孔精度的导向结构图(单位:cm)

导井开挖直径为3 m,可有效保证扩挖时的溜渣空间,避免堵孔;自下而上分层爆破,可使渣料顺利下落至洞内。为确保爆破效果,分层垂直高度为1.5 m(斜长2.1 m)。人工装药、堵孔均在斜井上部作业,采取竹片绑定药卷及堵孔的方式,以保证顺利将炸药送至爆破层段孔内,避免反井作业,从而大大保证了人员安全。每层渣料堆至洞内,最后由装载机出渣,提高了出渣效率。由于每次爆破孔内均需上、下堵孔,为保证堵孔效果,先用φ6.5盘条钢筋测量爆破孔的实际孔深后,将海绵固定在竹片上放置到孔底,然后进行孔底注浆堵孔,底部堵孔采用封堵长度为50 cm的水泥浆。导井开挖前,首先完成交叉口锁口锚杆的支护。导井开挖期间,对导流洞进口设障,杜绝人员与设备进洞。爆破后大部分石渣溜至洞内,由洞内的装载机装自卸车运输。

斜井导井爆破开挖作业流程为:测量放样→钻孔→分层装药连线及爆破→出渣。

(1)测量放样。

钻孔施工前,由测量员根据爆破设计布孔图放出各钻爆孔位置,搭设样架固定潜孔钻机,控制好钻孔孔位及方向,尤其是保证光爆孔的钻孔质量。

(2)钻 孔。

采用100B潜孔钻机钻孔,孔径为90 mm,直眼掏槽并设置方形孔口,增加辅助掏槽孔,每个孔开钻时钻工及施工员配置角度尺、线锤随时观察,纠偏钻杆倾斜的角度,一次钻至与导流洞贯穿,以检查最终的钻孔情况,避免出现较大的偏离甚至超设计开挖线的情况发生,钻孔布置情况见图4。

图4 导井开挖炮孔布置图(单位:cm)

(3)装药连线。

自下而上分层爆破,分层垂直高度为1.5 m(斜长2.1 m)。导井爆破采取直眼掏槽、周边光面爆破,半秒雷管分段起爆,掏槽孔采用φ70乳化炸药,崩落孔及周边孔采用φ32乳化炸药。由于孔深较深,每个孔的雷管采取将导爆管延至孔外的方式,单孔装药结构见图5。根据围岩类别、岩石强度及爆破挟制作用,爆破参数的设计情况见表1。在施工过程中进行了生产性爆破试验,确定了相关爆破参数。

图5 导井每循环单孔装药结构示意图(单位:cm)

孔类下堵孔深度/m装药孔深/m上堵孔深度/m孔径/mm数量孔距/cm药径/mm单孔药量/kg累计药量/kg起爆段别单耗/kg·m-3掏槽孔10.51.6 9017066HS1空孔90406.27掏槽孔20.51.6 19045770624HS2掏槽孔30.51.6 190432×23.212.8HS3崩落孔0.51.6 1904 32×23.212.8HS4周边孔0.51.6 190127732×23.238.4HS5

注:1、断面10 m2,有效进尺1.5 m(垂直)或2.1 m(斜长),炸药量94 kg;自上而下一次钻孔,自下而上分段爆破;

2、炸药采用2#岩石乳化炸药,爆破参数在施工过程中根据现场试验进行优化调整。

(4)爆破与排烟。

导井开挖爆破作业施工过程中在导流洞进口作业面设障,禁止人员与设备进出,待导井爆破完成后,由导流洞进口进行通风排烟。

(5)出 渣。

排烟完成后,安全员首先进洞在交叉口周边10 m以外观察落渣情况,确保爆破落渣完成后,由装载机装渣,自卸车运输。

4.4 斜井全断面扩挖

导井开挖贯通之后进行全断面正井扩挖,每开挖一循环及时进行周边围岩喷锚支护,尤其对城门洞型Ⅳ类围岩段,开挖前首先进行超前小导管支护。人员上下采用在其左侧设置的爬梯踏步并设置护栏扶手,踏步高度为25 cm,宽60 cm,护栏高度为1.2 m。井口布置5 t慢速卷扬机,设置地滑轮,沿洞中线底板布置型钢轨道并制作轨道滑车,卷扬系统的作用主要是运输支护材料及小型钻机、电焊机设备,严禁载人和负荷较大的设备。全断面井身扩挖单循环进尺为2 m,周边光面爆破,爆破开挖严格控制孔径及装药以减小块石粒径,进一步确保开挖渣料顺利由导井溜至洞内,洞内由装载机装渣运出洞外。为确保施工安全,在全断面开挖过程中采用钢筋网遮盖导井井口、周边与插筋固定的方式。爆破后的人工扒渣排险均配置安全带,将安全绳系于井壁锚杆上。

由人工采用YT-28气腿式手风钻钻孔。钻孔孔径为42 mm,周边孔、光爆孔孔距不得大于50 cm,钻孔角度为45°,平行于斜井轴线,钻孔深度为2.83 m。施工中必须确保钻孔质量,控制炮眼间距,其误差不大于5 cm。严格控制周边孔钻孔位置、钻孔角度及钻孔方向,做到位置准确、角度合适、方向不偏。钻孔完毕,加强检查,对不合格的钻孔坚决堵塞重打,杜绝边、顶部严重超挖。钻孔布置情况见图6。

图6 斜井扩挖炮孔布置图(单位:cm)

扩挖爆破开挖作业流程为:测量放样→钻孔→装药连线→爆破→排烟及安全撬挖→出渣→支护。

4.5 斜井扩挖贯通施工

待斜井扩挖约3 m时暂停开挖,测量人员精确放线,斜井扩挖贯通施工采用一次爆破完成。钻孔施工前,测量人员精确测出周边孔及主爆孔的孔位及孔深,严格按照测量数据钻孔,钻孔孔底预留20 cm保护层以便装药并确保开挖轮廓满足结构要求。若在钻孔过程中没有预留保护层,装药前需采用炮泥制作堵塞药卷将底部贯通孔堵塞,然后进行装药工作。

为确保安全,爆破前必须确定斜井与平洞段交叉位置的支护是否牢固、稳定,避免在爆破后产生安全隐患。

5 所采取的安全技术措施

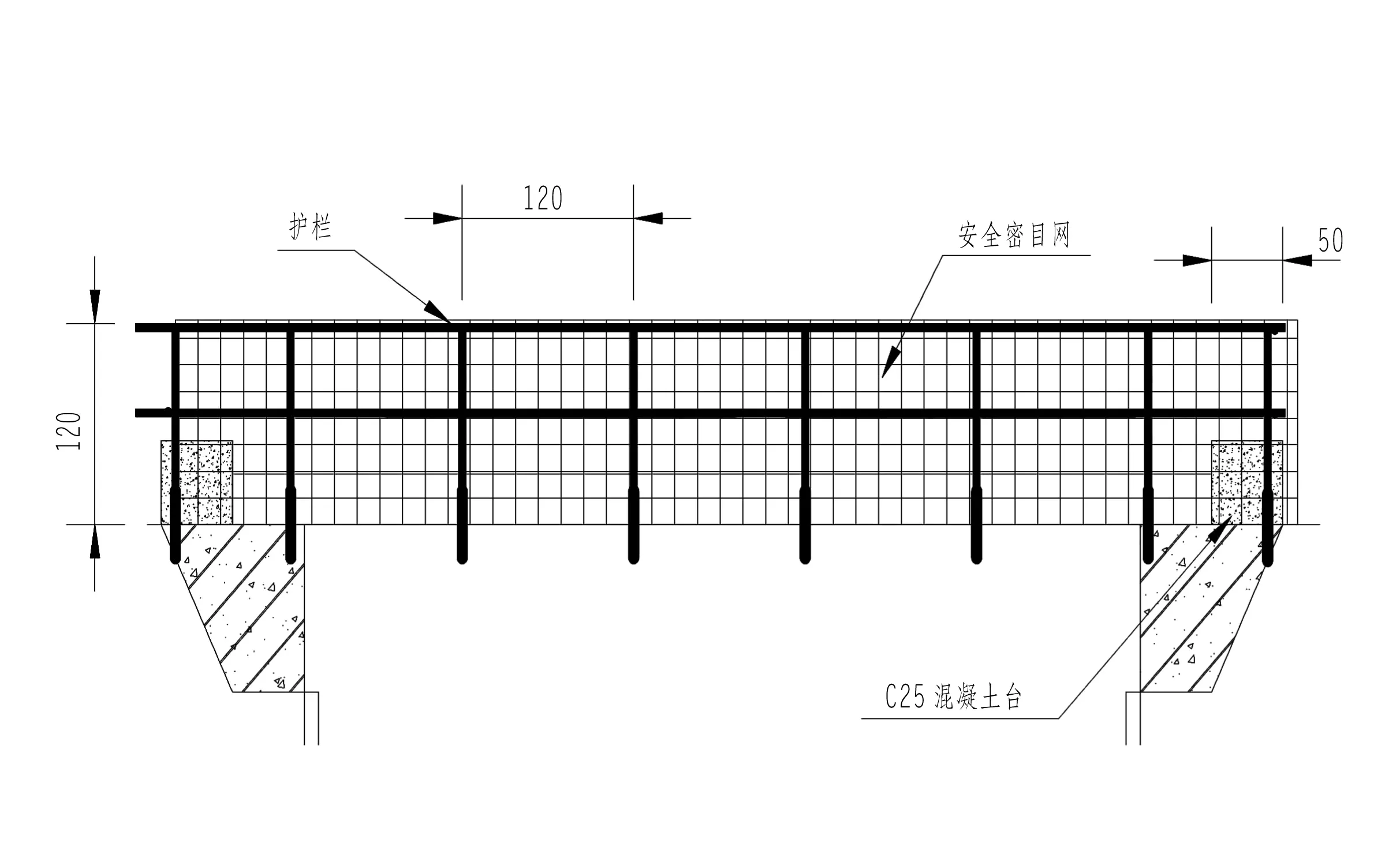

5.1 井口增设挡水坎及防护围栏

斜井开挖施工期间,为防止施工期外部雨水汇水流入斜井、竖井开挖工作面,同时避免竖井周边杂物坠落井内危及井内施工安全,待斜井井口锁口锚杆完成后,紧贴锁口锚杆外侧位置布置一圈C20混凝土挡水坎,挡水坎高50 cm,宽30 cm。施工期间,为防止各单位人员、施工人员靠近竖井,以挡水坎为基础并在井圈混凝土施工时预埋φ22插筋,L=50 cm,预埋30 cm,外露20 cm的上部焊接固定于护栏立柱,护栏立柱基础同时由挡水坎包裹以确保其稳定,周边护栏采用φ48钢管制作,高1.2 m,水平杆两道,上下间距50 cm;立柱间距为1.2 m,所有护栏均采用喷红白漆、同时悬挂安全警示牌(图7)。

图7 井口增设挡水坎及防护围栏布置图(单位:cm)

5.2 斜井扩挖采取的防护措施

(1)设置施工人员安全通道。

从事斜井开挖施工人员的上下通道设置专门的爬梯,爬梯布置在左侧,踏步采用∠40 mm,厚3 mm角钢焊接而成,一道踏步由3道角钢间隔40 mm布置,踏步设置高度为25 cm;踏步两侧板为厚度5 mm,宽16.6 cm的钢板,与踏步角钢焊接固定,上部采用φ48,壁厚3.5 mm的钢管布置1.2 m高的护栏扶手及立柱;斜爬梯与井壁的固定利用系统锚杆焊接并增设角钢支撑,角钢支撑结构成倒三角形,其侧面与井壁锚杆固定,水平支撑斜爬梯。

(2)设置卷扬运输设备。

斜井扩挖施工需运输的物资主要为支护材料、支护设备,其负荷较小,最大负荷按500 kg考虑布置一台5 t慢速卷扬机,其安全系数满足要求。卷扬机利用已布置的系统锚杆焊接固定并设置配重,确保卷扬系统安全稳定。轨道采用型钢布置并采取锁脚锚杆焊接固定;应确保对钢丝绳进行每次运行前检查,确保其完好无损并设置托辊支托钢丝绳,以防止钢丝绳在牵引过程中与斜井摩擦而破损。

(3)防止人员坠井。

斜井扩挖人员必须全部佩戴安全带,将安全绳的一端固定于锚杆上。为确保施工安全,在全断面开挖过程中采用φ48钢管搭设平台,平台上覆盖钢筋网片,钢筋网片设置成椭圆形,与导井水平面搭接20 cm。钢筋网片主筋采用φ16钢筋,间距1.5 m×1.5 m布置,网片采用φ6.5钢筋,间距0.2 m×0.2 m布置,钢筋网片分三块铺设。

6 结 语

安徽金寨抽水蓄能电站下库导流泄放洞斜井段采用吊炮法施工技术,进度快、安全有保证。因该导井钻孔精度要求较高,尤其是斜井一次钻孔深度较深,为尽量减少钻孔深度,应尽可能地采用反铲出渣措施完成部分井挖以减少钻孔深度;借鉴管棚施工原理设置导向墙、精确预埋导向管、浇筑混凝土等固定措施可以保证钻孔精度。所采取的自下而上、分层爆破、人工装药、堵孔均在斜井上部作业,采用竹片绑定药卷及堵孔,避免反井作业,极大程度保证了施工人员的安全;每层渣料堆至洞内,最后由装载机出渣,提高了施工效率。直径为3 m的导井开挖完成后再进行正井扩挖,渣料从平洞出渣,安全可靠,开挖速度快,较井内卷扬正井出渣安全可靠程度高。该斜井采用吊炮法施工技术,仅用1个月的时间即安全、高效地完成了开挖任务,所取得的经验可为日后类似中短斜井施工提供借鉴。