不同工况下锚杆施工无损检测精度研究与施工质量评价

干 海 勇, 刘 武 超, 杨 俊 安, 雷 博

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 问题的提出

锚喷支护是地下及边坡工程的主要施工手段,锚杆施工规范规定:若采用“先注浆后安装锚杆”的施工方法,其钻头直径应大于锚杆直径15 cm以上;若采用“先安装锚杆后注浆”的施工方法,其钻头直径应比锚杆直径大25 mm以上。锚杆安装应根据锚杆的长度、方向及粘接材料性能综合选定以确保锚固的密实度,保证锚杆工作的耐久性。

锚杆的砂浆饱满度及锚杆的锚固长度是锚杆能否按设计要求起到锚固效果的重要指标。对于锚杆施工的质量检测,传统的方法为有损检测,该检测方法具有不完整性、破坏性、效率低、费用高、适应能力低等方面的局限性。近几年,无损检测由于其能够实现快速、全面和科学的检测,且对结构使用性能不会造成影响而得到广泛的应用。

两河口水电站大坝工程标锚杆按其规格及长度可分为:φ22/L=3 m;φ25/L=4.5 m;φ28/L=6 m;φ28/L=9 m;依据锚杆安装的选择方法并结合该工程的锚杆规格型号,最终选择的方法为:对于长度小于6 m的锚杆,采用“先注浆后插锚杆”的方式;对于长度大于6 m的锚杆,采用“先插锚杆后注浆”的方式。招标文件规定该工程的砂浆锚杆注浆密实度和锚杆长度采用无损检测方法。两种施工工艺能否满足设计要求的各项指标,无损检测试验对砂浆密实度及锚杆长度检测的准确性需进一步根据模拟注浆试验进行验证。

2 研究方法与思路

通过模拟不同工况条件下(即洞室及岩石边坡不同倾斜角度)锚杆现场的模拟试验,研究了无损检测砂浆密实度对比人工模拟缺陷的准确性、锚杆检测长度对比实际安装长度的准确性,同时对比分析和研究了不同工况下锚杆施工的实体质量。结合分析结果,进一步验证了无损检测的可靠性、准确性及不同工况条件下两种施工工艺、施工质量的对比分析,确定了两种施工工艺满足该工程施工的设计标准。

3 试验方案

3.1 技术指标

使用人工砂,过直径2.5 mm的筛,保证人工砂颗粒直径不大于2.5 mm;水泥采用P.O42.5水泥,高效减水剂,严格按照M20配合比配制砂浆。

3.2 试验方法

采用搭设排架、安装PVC塑料管的方式模拟洞室锚杆孔及边坡锚杆孔,模拟边坡不同坡比地形:倾斜56°、倾斜45°、倾斜27°、倾斜17°及水平0°;锚杆选取型号:φ28/L=6 m,φ28/L=9 m,共10组,每组3根锚杆;采用PVC塑料管φ80模拟边坡锚杆孔,对边坡锚杆试验采取“先插锚杆后注浆”的工艺。模拟洞室地形:仰角90°、仰角30°及水平0°;锚杆选取型号:φ22/L=3 m;φ25/L=4.5 m,共6组,每组3根锚杆;采用PVC塑料管φ50模拟洞室锚杆孔,对洞室锚杆试验采取“先注浆后插锚杆”的工艺。

每组锚杆随机选择一根,在其中部或端部分别用泡沫或塑料胶带紧密缠绕,长度约300 mm,透明胶带固定,用于模拟1~3处缺陷,注浆前将PVC塑料管的一端用棉纱封闭密实后再用木板或钢板进行封堵。

采用YSB-2A型锚杆注浆机注浆。“先注浆后插锚杆”时,注浆管先插入孔底后再退出50~100 mm,随砂浆的注入缓慢匀速拔出。锚杆安装后管内填满砂浆;“先插锚杆后注浆”时,先安装注浆管,对仰角小于30°的锚杆安装排气管,注浆前先对锚杆孔孔口进行封堵,注浆管或排气管距孔底50~100 mm,注浆管插入锚杆孔的长度不小于200 mm,注浆管内径为16~18 mm,排气管内径为6~8 mm,注浆时等排气管出浆或不再排气时方可停止。

试验过程中,对模拟缺陷位置进行精确定位并记录,对放置到位的PVC管进行统一编号,无损检测亦按此编号进行检测,以保证试验数据对应有序。对现场锚杆进行统一编号:1~48号。此编号与无损检测编号一致。

4 试验取得的成果

主要检测仪器为TS-ABC602型锚杆索无损检测仪,依据《水电水利工程锚杆无损检测规程》(DL/T5424—2009)规定锚杆合格的判断标准。

4.1 模拟边坡地形

模拟边坡不同坡比地形的锚杆设计直径均为28 mm,检测结果见表1~5。

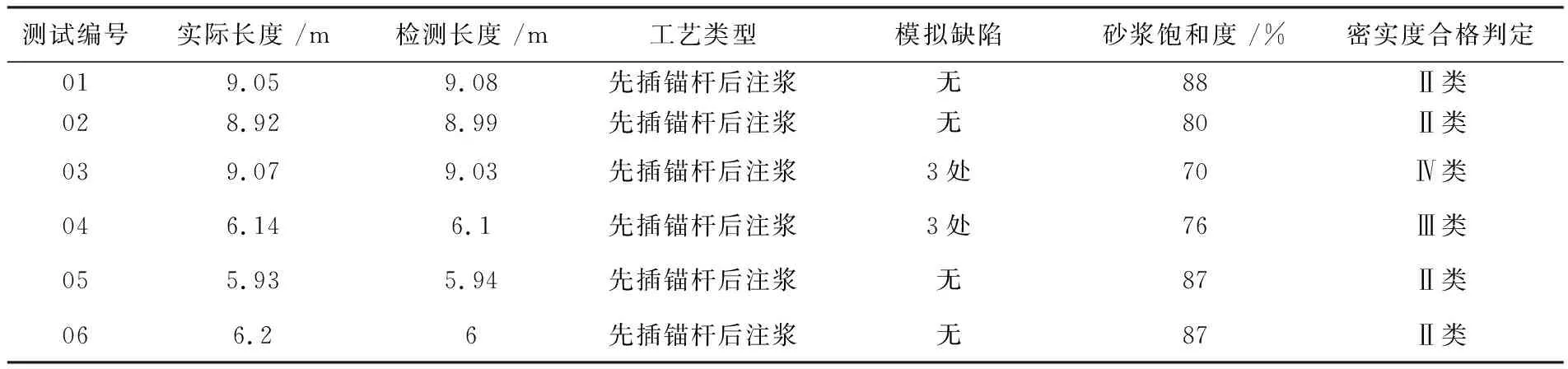

表1 水平方向锚杆检测结果表

模拟水平边坡地形共6组,采用“先插锚杆后注浆”工艺施工,检测结果为:Ⅱ类锚杆为4根,Ⅲ类锚杆为1根,Ⅳ类锚杆为1根,其中两组人为模拟3处缺陷,为Ⅲ类及Ⅳ类锚杆。

表2 倾斜17°锚杆检测结果表

模拟倾斜17°边坡地形共6组,采用“先插锚杆后注浆”工艺施工,检测结果为:Ⅱ类锚杆为4根,Ⅲ类锚杆为2根,其中两组人为模拟3处缺陷,为Ⅲ类锚杆。

表3 倾斜27°锚杆检测结果表

模拟倾斜27°边坡地形共6组,采用“先插锚杆后注浆”工艺施工,检测结果为:Ⅰ类锚杆为1根,Ⅱ类锚杆为4根,Ⅲ类锚杆为1根,其中两组人为模拟3处缺陷,出现1组Ⅱ类锚杆,1组Ⅲ类锚杆。

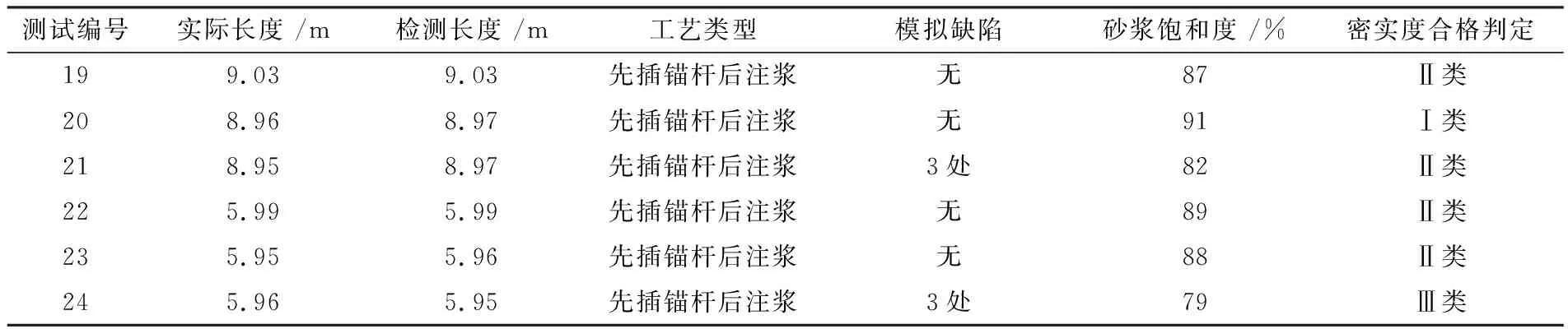

表4 倾斜45°锚杆检测结果表

模拟倾斜45°边坡地形共6组,采用“先插锚杆后注浆”工艺施工,检测结果为:Ⅱ类锚杆为3根,Ⅲ类锚杆为3根,其中两组人为模拟3处缺陷,为Ⅲ类锚杆。

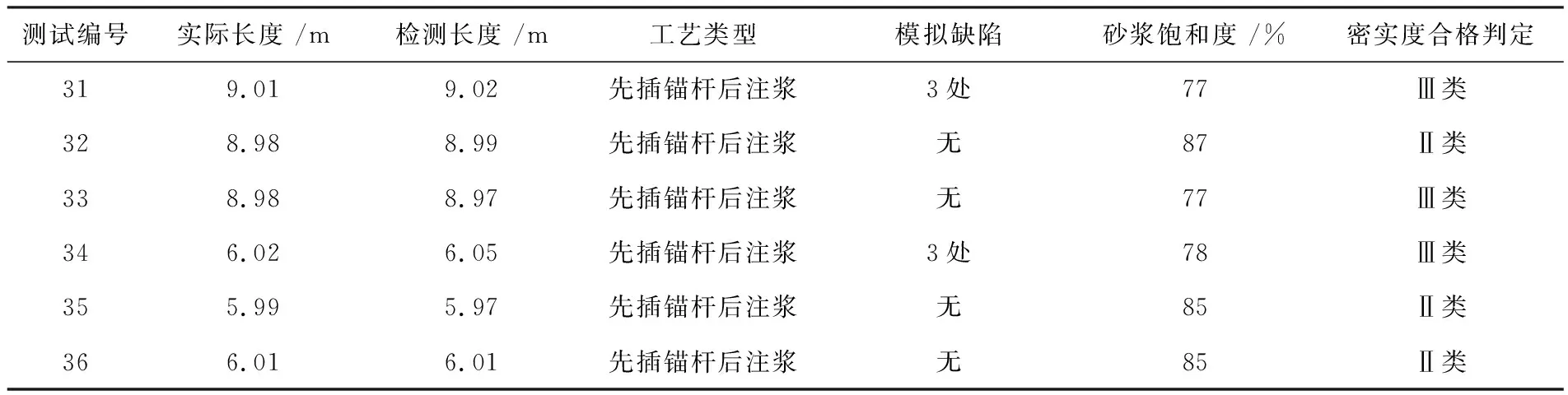

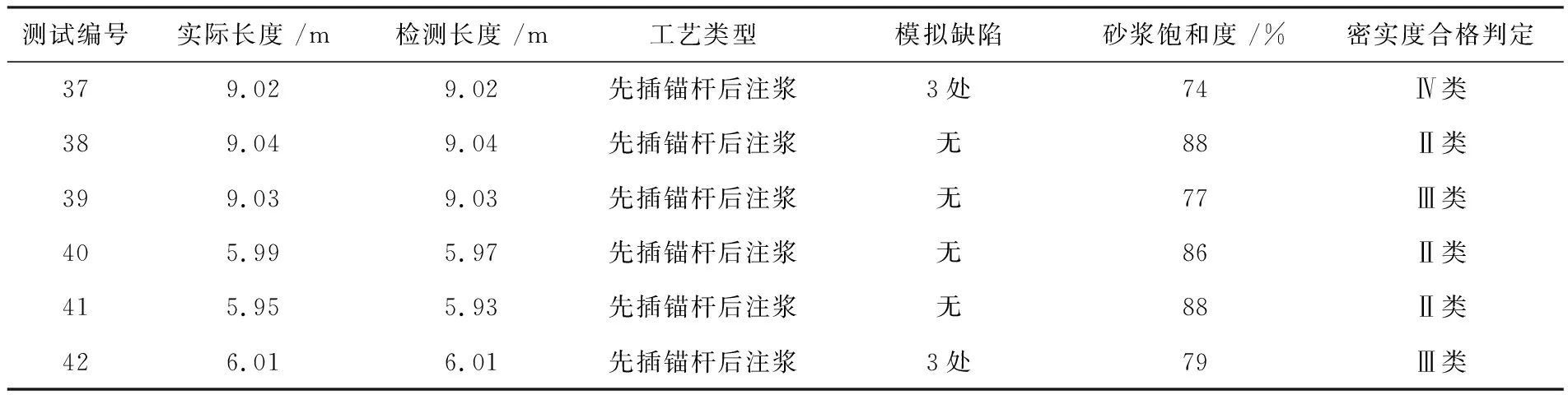

表5 倾斜56°锚杆检测结果表

模拟倾斜56°边坡地形共6组,采用“先插锚杆后注浆”工艺施工,检测结果为:Ⅱ类锚杆为3根,Ⅲ类锚杆为3根,其中两组人为模拟3处缺陷,出现1组Ⅲ类,1组Ⅳ类锚杆。

4.2 模拟洞室地形

模拟洞室不同地形单根锚杆检测结果见表6~8。

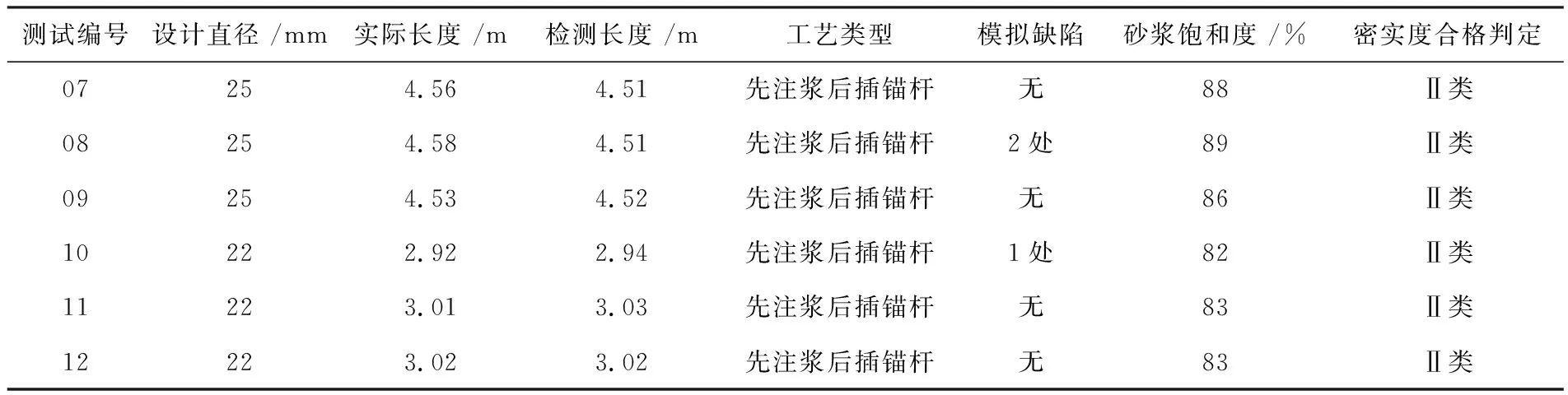

表6 水平方向锚杆检测结果表

模拟水平方向洞室地形共6组,均采用“先注浆后插锚杆”工艺施工,检测结果为:Ⅱ类锚杆为6根,其中两组人为模拟1~2处缺陷,为Ⅱ类锚杆。

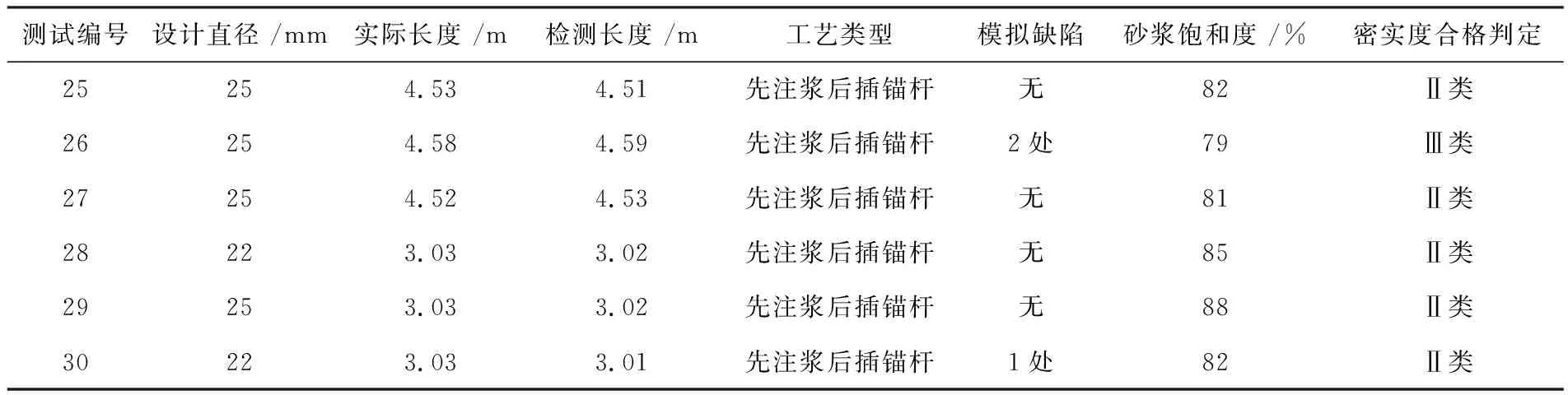

表7 仰角30°锚杆检测结果表

模拟仰角30°洞室地形共6组,均采用“先注浆后插锚杆”工艺施工,检测结果为:Ⅱ类锚杆为5根,Ⅲ类锚杆为1根,其中两组人为模拟1~2处缺陷,出现1组Ⅱ类锚杆,1组Ⅲ类锚杆。

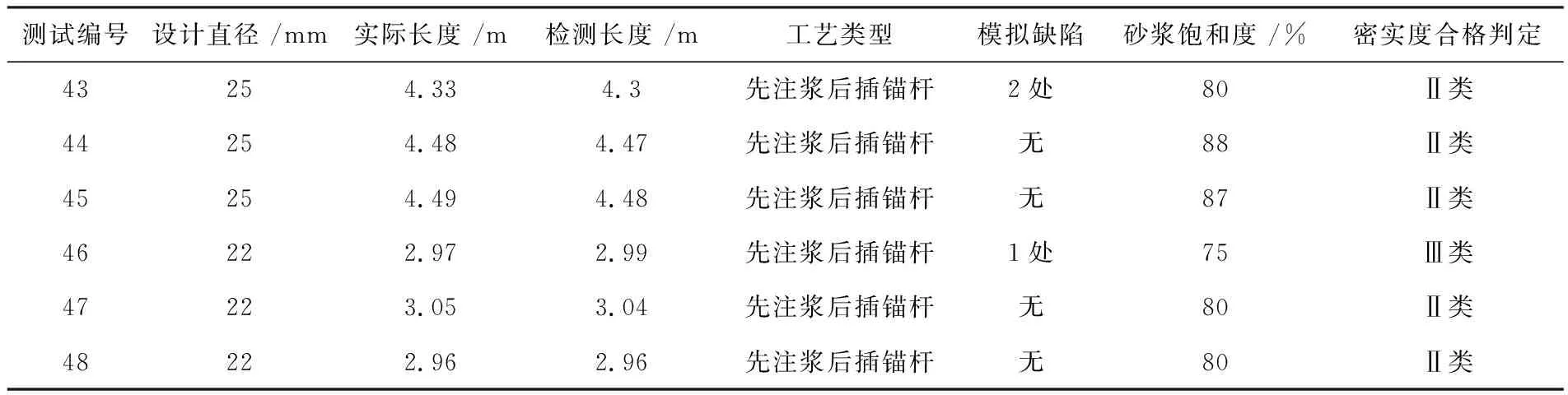

表8 仰角90°锚杆检测结果表

模拟仰角90°洞室地形共6组,均采用“先注浆后插锚杆”工艺施工,检测结果为:Ⅱ类锚杆为5根,Ⅲ类锚杆为1根,其中两组人为模拟1~2处缺陷,出现1组Ⅱ类锚杆,1组Ⅲ类锚杆。

5 无损检测精度评价

5.1 长 度

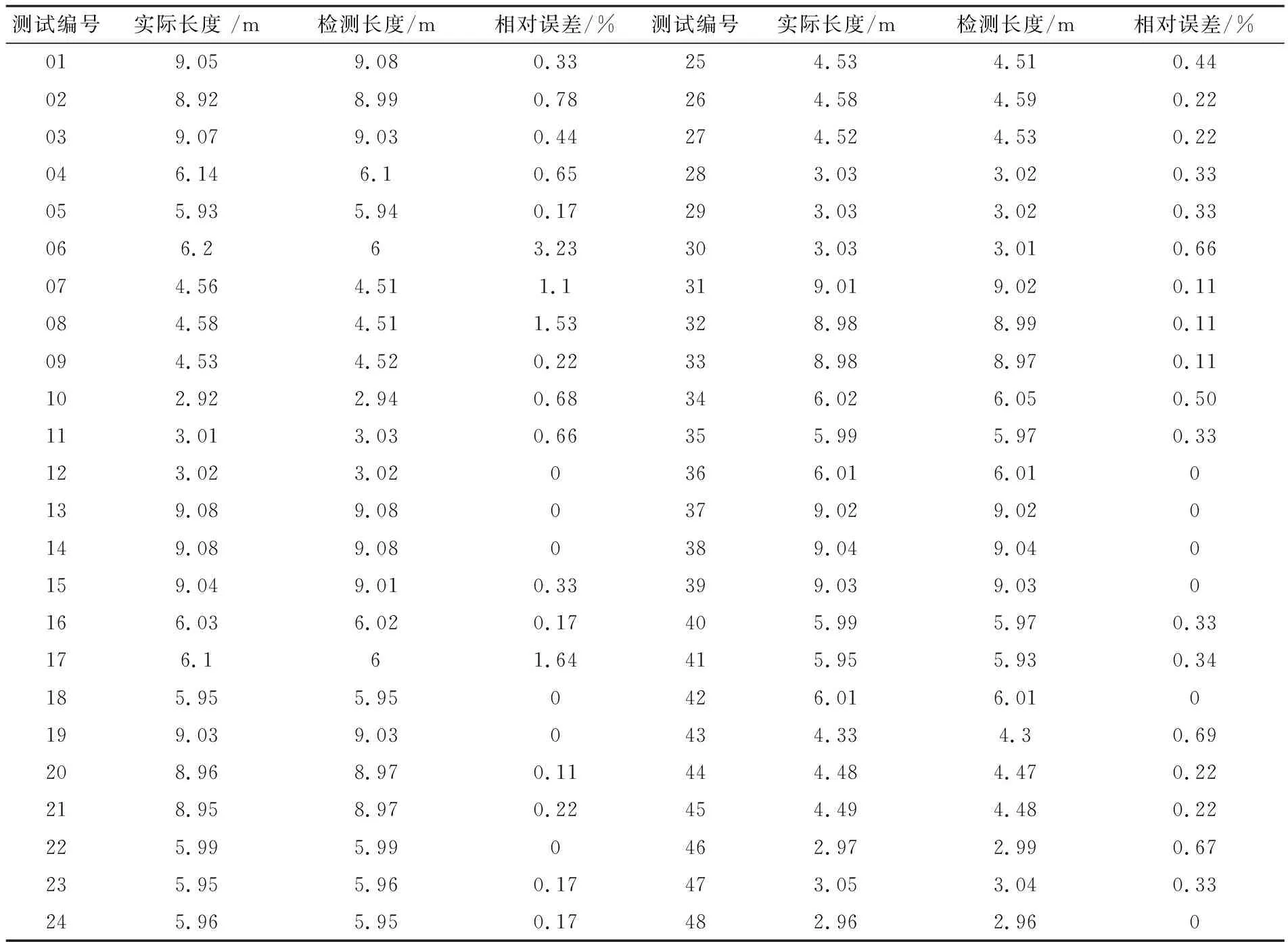

由于在锚杆切割过程中造成锚杆的实际安装长度与设计长度之间存在误差,就锚杆的检测长度与实际安装长度进行了对比分析,其结果见表9。

表9 试验后长度指标统计表

依据对表9中的统计数据进行分析得知:无损检测得出的检测长度与实际长度的相对误差在0~3.23%之间,相对误差为0的共12组,占总数的25%;相对误差在0~1%之间的共32组,占总数的66.67%;相对误差在1%~2%之间的共3组,占总数的6.25%;相对误差大于2%的共1组,占总数的2.08%,由此证明:不同工况条件及采用不同工艺安装的锚杆,其锚杆长度无损检测准确度较高。

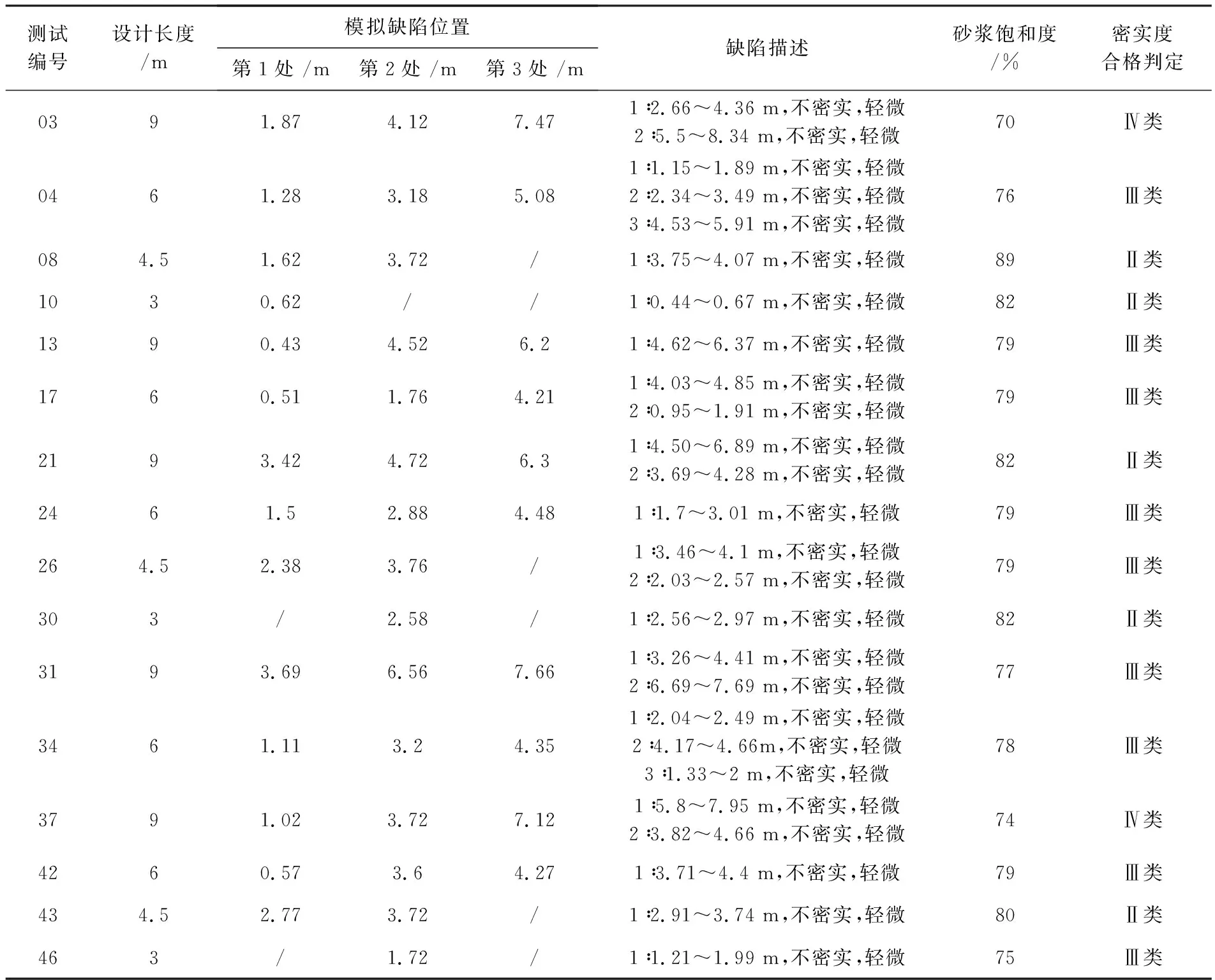

5.2 缺 陷

在锚杆的锚固体系中,缺陷的形式有多种,因施工工艺、施工人员的操作及围岩级别较差等原因造成在锚杆的锚固体系中存在多种缺陷。本次模拟注浆试验分别选取16组不同工况下的锚杆,在锚固体系中人为设置了1~3处缺陷,长度约300 mm,在不告知检测人员的情况下,对锚杆进行了无损检测,确认检测仪对缺陷处检测的准确性,其结果见表10。

表10 锚杆注浆工艺试验杆体设置缺陷统计汇总表

说明:缺陷处的距离从锚杆安装的孔口位置算起。

依据对表10中的统计数据进行分析得知:人为模拟设置的缺陷共39处,无损检测出缺陷的位置共31处,比例为79.5%;其中对于长度为3 m、4.5 m的锚杆人为模拟设置的缺陷共9处,无损检测出的缺陷位置共8处,比例为88.9%;对于长度为6 m、9 m的锚杆,人为模拟设置的缺陷共30处,无损检测出的缺陷位置共23处,比例为76.7%。由此可见:随着锚杆长度的增长,无损检测对缺陷的探测灵敏度相对降低,与锚杆的直径大小无关。

5.3 砂浆饱满度

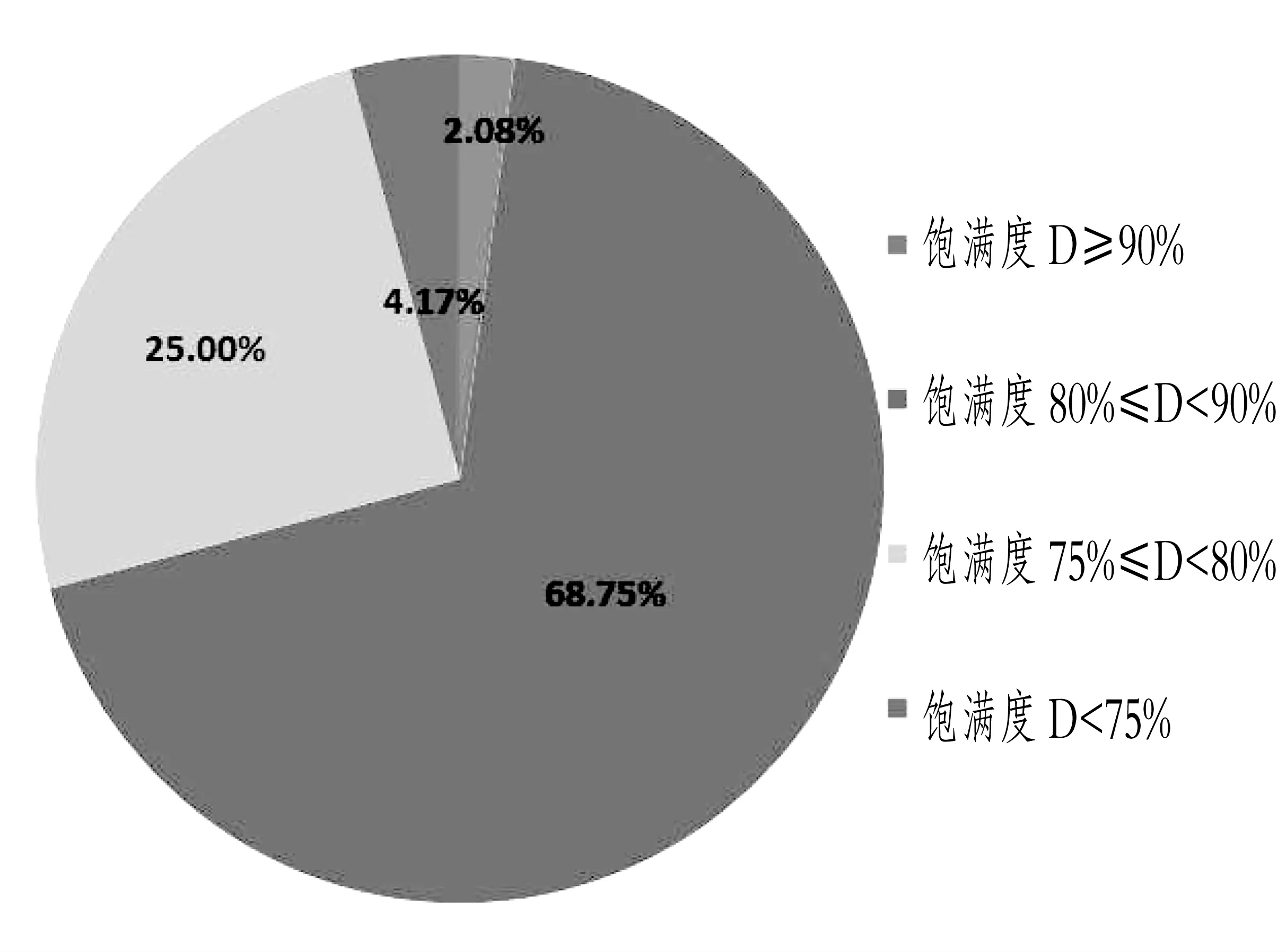

锚杆注浆工艺试验共48根,通过无损检测分析评价得知:按砂浆饱和度统计分析Ⅰ类锚杆为1根,占总数量的2.08%;Ⅱ类锚杆为33根,占总数量的68.75%;Ⅲ类锚杆为12根,占总数量的25%;Ⅳ类锚杆为2根,占总数量的4.17%,统计分析结果见图1。

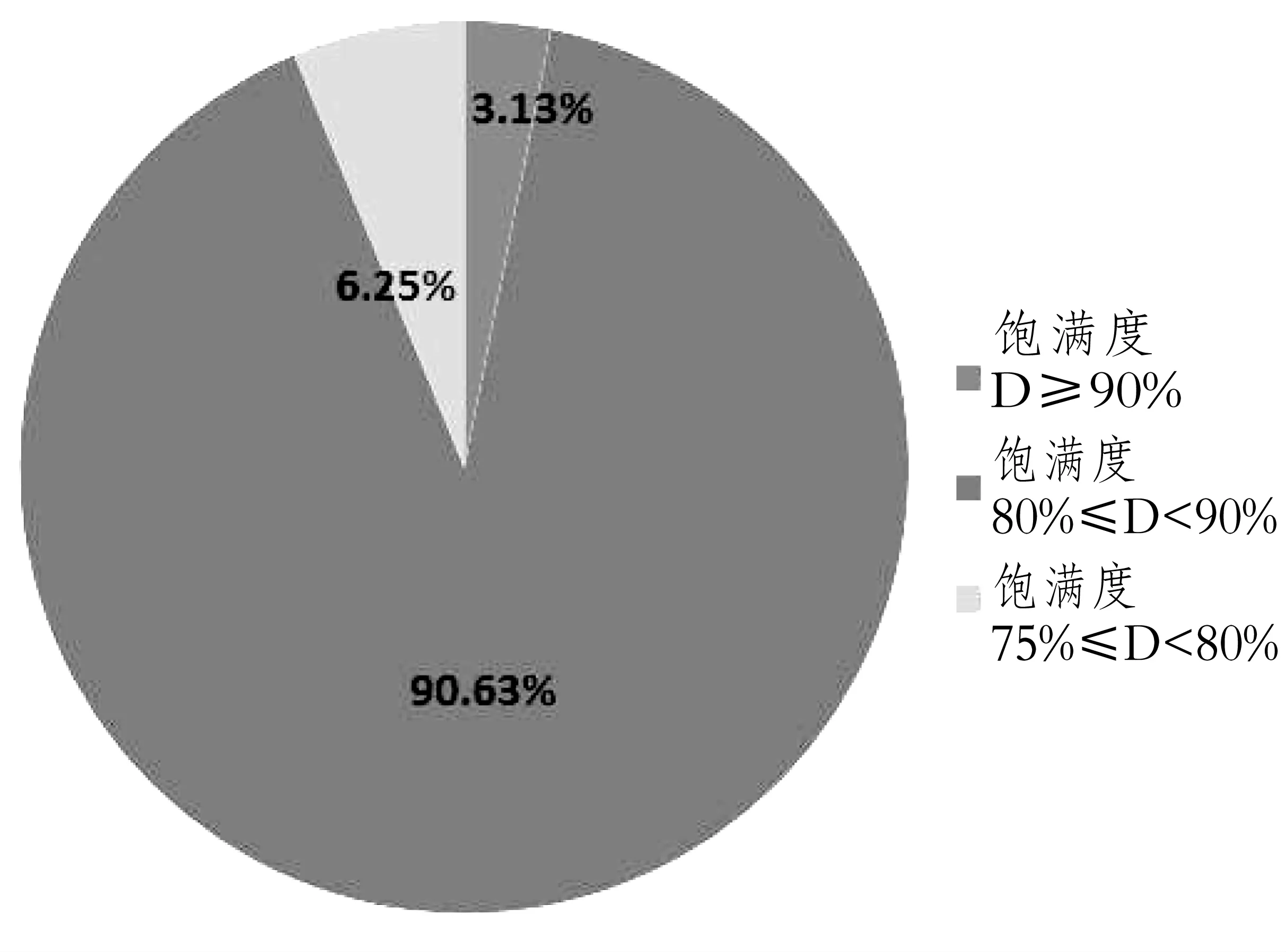

人为模拟缺陷共16根,剔除人为模拟缺陷后无损检测分析评价按砂浆饱和度统计分析Ⅰ类锚杆为1根,占总数量的3.125%;Ⅱ类锚杆为29根,占总数量的90.625%;Ⅲ类锚杆为2根,占总数量的6.25%,统计分析结果见图2。

6 工艺质量评价

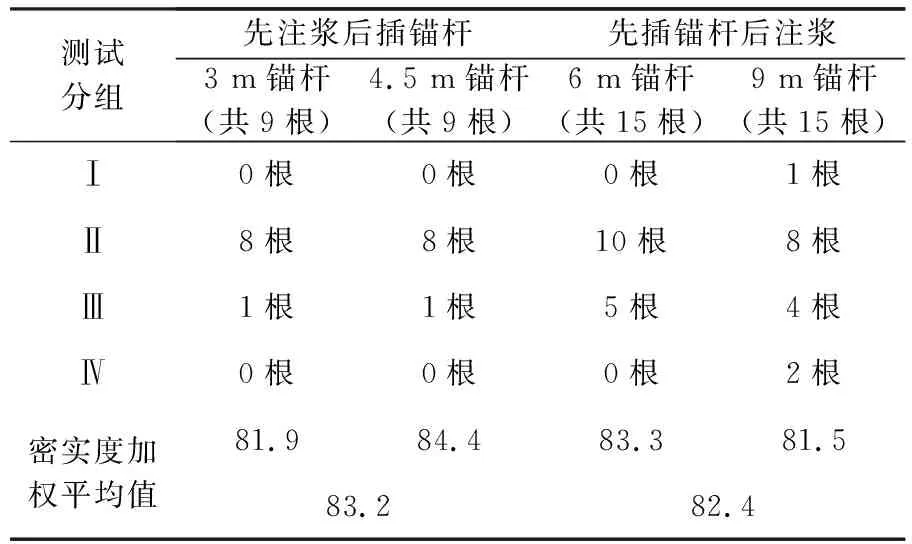

“先注浆后插锚杆”与“先插锚杆后注浆”两种工艺试验密实度结果对比情况见表11。

图1 砂浆饱满度质量等级统计图

图2 剔除缺陷后砂浆饱满度质量等级统计图

测试分组先注浆后插锚杆先插锚杆后注浆3 m锚杆(共9根)4.5 m锚杆(共9根)6 m锚杆(共15根)9 m锚杆(共15根)Ⅰ0根0根0根1根Ⅱ8根8根10根8根Ⅲ1根1根5根4根Ⅳ0根0根0根2根密实度加权平均值81.984.483.381.583.282.4

依据对表11的统计数据进行分析得知:“先注浆后插锚杆”与“先插锚杆后注浆”两种施工工艺试验密实度相差不大,密实度均较好,同时,两种锚杆安装施工工艺均满足设计指标要求及现场施工要求。

通过模拟试验分析,剔除了模拟设置缺陷后达到Ⅱ级及以上标准的锚杆为93.75%,Ⅰ类锚杆所占总数量的比例为2.08%。模拟试验锚杆砂浆可泵性较差,试验过程中存在多处堵管现象。由于人工砂粒型不好,人工砂颗粒呈现出针、片状居多可能是造成本次试验Ⅰ类锚杆比例偏少的主要原因,同时,试验人员的现场施工操作水平低及模拟PVC塑料管固定不牢固等缺陷造成Ⅰ类锚杆比例偏少。为提高砂浆强度及施工的可操作性、可泵性,提高施工功效,笔者建议:在实际施工中采用掺一定比例的天然砂。

7 结 语

本次通过模拟注浆试验对比分析与研究不同工况下锚杆施工无损检测精度与施工质量,其结果达到了预期效果,两种施工工艺均满足两河口水电站洞室及边坡不同角度的锚杆安装指标,同时无损检测针对砂浆密实度及锚杆长度检测的符合度较高;由于条件有限,本次试验未考虑岩石类别对两种施工工艺的影响以及不同岩石类型对无损检测的影响。