20万t/a离子膜烧碱蒸发装置运行概况

唐宇来

(广西柳化氯碱有限公司,广西 柳州 545600)

广西柳化氯碱股份有限公司(以下简称“柳化氯碱”)引进一套意大利SET公司三效逆流降膜蒸发装置生产50%碱,设计能力为20万t/a折百碱,工艺流程设计为全自动控制。

1 三效逆流降膜蒸发原理

碱液从降膜换热器顶部经分配器进入降膜管,以均匀的液膜状沿加热管的内壁向下流动,并与管外的蒸汽进行对流传热。碱液很快被加热至沸点而沸腾,水分被蒸发并产生二次蒸汽,碱液被浓缩,浓缩液与二次蒸汽一起向下流动,从换热器的底部流入蒸发罐。浓缩液从分离器的底部排出,二次蒸汽经高效丝网除沫器由蒸发罐顶部排出。

2 三效逆流降膜蒸发工艺

2.1 工艺流程

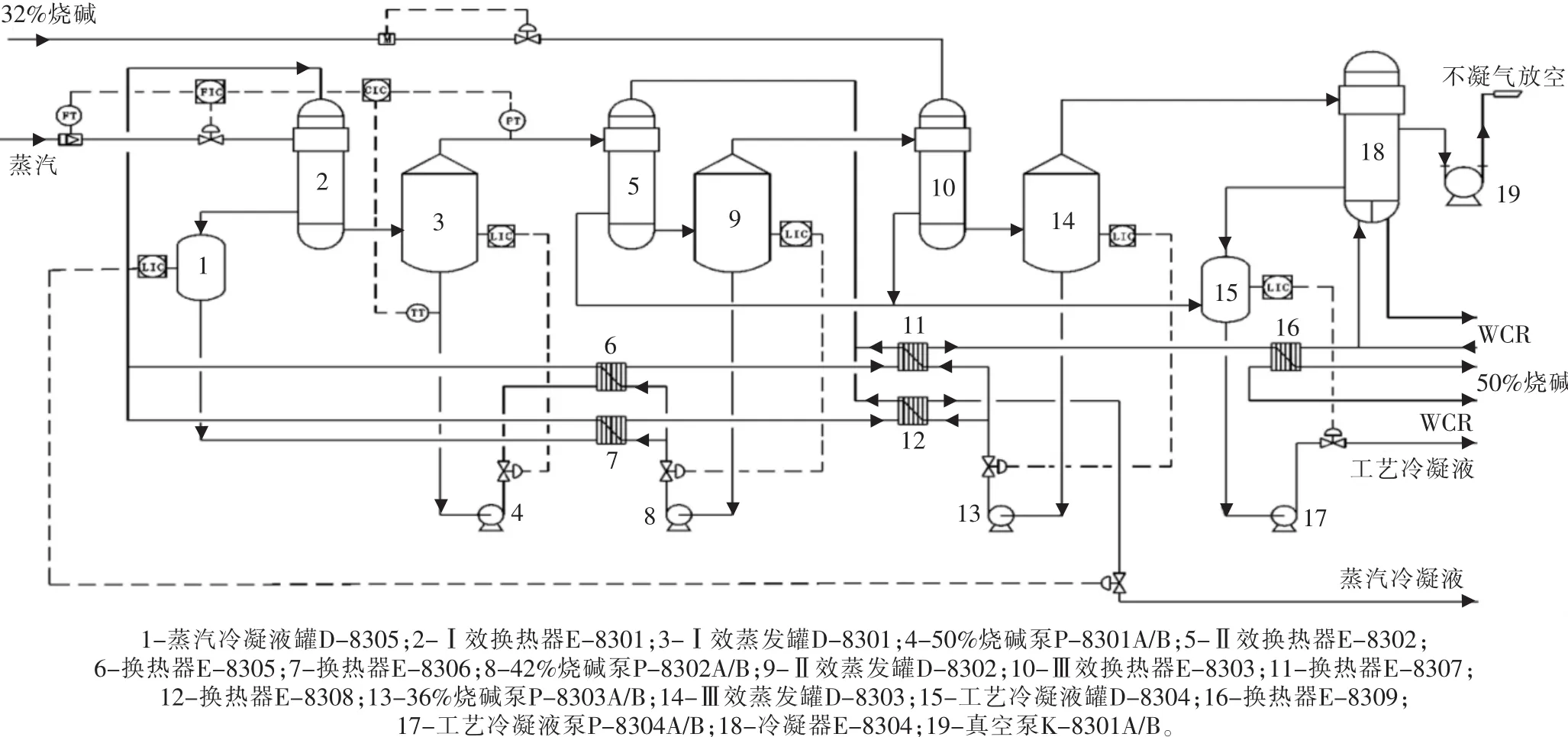

三效逆流降膜蒸发工艺流程图见图1。

2.2 工艺流程简述

2.2.1 碱液流程

从电解工序送来的32%碱液进入32%烧碱液缓冲罐(T-8301),利用 32%碱输送泵(P-8305)输送(或从电解工序送来的32%碱液)进入三效换热器(E-8303),碱液经三效蒸发罐(D-8303)在真空下蒸发浓缩至36%,用36%碱液泵(P-8303)输送经过预热器E-8307、E-8308,分别用50%热碱和中压蒸气冷凝液加热后进入二效换热器(E-8302),碱液在二效蒸发罐(D8302)蒸发浓缩至42%,再用42%碱泵(P-8302)输送经过预热器E-8305、E-8306,分别和一效产出的50%碱液和一效蒸汽冷凝液罐(D-8305)出来的蒸汽冷凝液换热后进入一效换热器(E-8301),碱液在一效蒸发罐(D-8301)蒸发浓缩至50%。然后用50%碱泵(P-8301)通过碱预热器(E-8305、E-8308)降温冷却,最后则通过成品碱冷却器(E-8309)用循环水冷却至45℃,分析合格则通过BF18A手动阀送往液体灌区50%碱储槽出售,如分析不合格则通过BF18B手动阀返回32%碱缓冲槽。

2.2.2 蒸汽及纯冷凝液流程

界区外送来的中压过热蒸汽(0.7~1.0 MPa、180~300℃)先通过 J-8301用减温减压泵(P-8307)送来的纯水消除过热变为饱和蒸汽后进入一效换热器(E-8301)壳程,用于将加热42%碱液,在此将潜热传给管程中流下的碱液后冷凝,冷凝水进入蒸汽冷凝水罐(D-8305),出来后进入碱预热器(E-8306)、(E-8307) 分别和进入一效的 42%NaOH、进入二效的36%NaOH换热后送往界区外。

图1 三效逆流降膜蒸发工艺流程图

2.2.3 工艺蒸汽及冷凝液流程

由一效蒸发罐(D-8301)产生的二次蒸汽(从碱液中蒸发出来)先通过J-8302用工艺冷凝泵(P-8304)送来的工艺水消除过热变为饱和蒸汽后进入二效换热器(E-8302)壳程,作为将碱液从36%浓缩至42%的加热蒸汽,冷凝水被送至三效换热器(E-8303)壳程。

由二效蒸发罐(D-8302)产生的二次蒸汽先通过J-8303用工艺冷凝泵(P-8304)送来的工艺水消除过热变为饱和蒸汽后进入三效换热器(E-8303)壳程,作为将碱液从32%浓缩至36%的加热蒸汽,冷凝水被送至三效换热器(E-8303)壳程;冷凝水被送至工艺冷凝液罐(D-8304)。

由三效蒸发罐(D-8303)产生的二次蒸汽(有些厂家又叫三次蒸汽),经过表面冷凝器(E-8304,用循环水冷却)冷凝,冷凝后的冷凝液进入工艺冷凝液罐(D-8304),然后用工艺冷凝水泵(P-8304)输送,一部分用于清洗一、二、三效蒸发罐及二次蒸汽增湿,另一部送往分界区外。

2.2.4 真空系统

二效和三效是真空负压操作的。不凝气是在冷凝器E-8304中与水蒸气分离,液环真空泵K-8301A/S从冷凝器中抽出这些不凝气,所排出的水排放至地沟,不凝气则排入大气中。

3 降膜蒸发器介绍

降膜蒸发器分为降膜换热器与蒸发罐两部分,碱液从换热器上部进入列管后呈膜状下降,与管壁外逆流的蒸汽热交换。浓碱从蒸发罐底部排出,二次蒸汽经丝网除沫器分离后排出;蒸汽冷凝液从换热器底部排出。

(1)设备质量

意大利SET公司一、二效逆流降膜蒸发换热器管程均采用Ni200材质,一效换热器壳程采用ASTM516Gr60材质,二效换热器壳程采用304L材质,三效换热器管程采用00Cr19Ni10材质,壳程采用00Cr17Ni14Mo2材质,使用7年未发现有泄漏情况。降膜蒸发换热器耐腐蚀能力强,换热器管壁较薄,因而传热系数较高。

(2)设备安装

降膜蒸发器的垂直度应控制在2 mm以内,避免因安装不水平而导致液体分布不均匀。

(3)专利设计

通过流量控制,在进料区保持一定液位。在加热室上部有独特设计的液体分布器。液体经过挡“封头”后,由外向内,经每根分布器中央及四侧的小矩形“进液窗”进入列管,保证料液均匀,避免偏流、干壁情况,分布器可拆下检修。

(4)设备操作

生产过程中产量不能低于设计负荷的50%,若过低应保持碱液部分回流来弥补均匀化不足,避免因碱液分布不均而导致列管偏流或干壁。

(5)高效丝网除沫器

高效丝网除沫器由5 mm厚镍丝网折叠80层加工而成,具有很大的自由体积和表面积,有助于气液分离。并采用DCS严格控制各效蒸发罐液位,从而保证二次蒸汽含碱量为0.001%~0.002%。

4 日常操作要点及注意事项

(1)系统真空、气密性检查。蒸发系统最重要的是要在密闭系统内操作。即使微小的泄漏也会导致各效沸点的升高,从而增加产品过热的危险性及降低产量。因此,在每一次运行前必须做气密性试验,方法如下:关闭32%碱进料阀、50%碱出料阀,换热器上的排气阀;同时打开冷凝器和成品冷却器的循环冷却水进、出口阀,启动真空泵使真空度达到规定范围(-80~-100 kPa)。然后关闭真空泵的进口阀,在每20 min内真空下降不大于-1.33 kPa。系统真空、气密性检查合格后,打开32%碱进料阀和50%碱出料阀。

(2)检查P-8301、P-8302泵体丝堵腐蚀情况,丝堵腐蚀1/3要更换,防止开车后出现泄漏喷碱事故。

(3)通蒸汽前,管道要预热并排除管道内冷凝水,防止发生水锤管道振动,法兰泄漏喷蒸汽伤人事故。

(4)开车过程中要调节P-8301、P-8302机封水压力,使机封水压力稍大于泵内碱液压力,防止碱液从机封渗出使机封损坏及机封水带碱污染环境。

(5)蒸发室应保持恒定的液位。液位过高时,会增加液柱静压头,引起沸点升高,使有效温差减小,同时蒸发量也会减小;液位过低时,蒸发和闪蒸剧烈,二次蒸汽夹带碱液量大,使冷凝液带碱。因此,操作中维持蒸发室液位稳定是降低碱损失,降低汽耗的重要环节。

5 运行异常情况处理

5.1 蒸发真空度不足

5.1.1 原因分析

(1)因设备安装时使用石棉四氟垫,使用两年石棉被碱腐蚀开裂,导致垫片不平漏气,使一、二、三效换热器顶部封头大法兰漏气。

(2)水环真空泵机封泄漏,导致空气从机封漏进泵内使真空泵负荷加大。

(3)操作人员开进冷凝水冷却器D-8304循环水量少,导致循环水温度高,冷凝汽未能冷凝,使真空泵负荷增加。

(4)水环真空泵液环水量低于100 mm。

5.1.2 处理方法

(1)一、二、三效换热器顶部封头大法兰改用5 mm厚的四氟垫片。使用四年未发现泄漏。

(2)发现水环真空泵机封泄漏,及时进行检修,把原装的填料机封技改成机械密封,使用三年未发现泄漏。

(3)加强员工操作培训,增强操作技能。

(4)调节水环真空泵液环水量不低于100 mm。

5.2 D-8304内冷凝水带碱

5.2.1 原因分析

(1)一、二、三效蒸发罐液位计不准,操作人员判断错误,如:蒸发罐内实际液位有60%,主控液位显示只有30%,操作人员还是按正常30%液位操作,碱液液位接近镍网除沫器,导致一、二、三效蒸发罐内镍网除沫器不同程度破损,使二次蒸汽及冷凝水带碱(pH>12)。

(2)系统真空度超过指标。

5.2.2 处理方法

(1)应每年对各效液位计进行校准;取冷凝水样分析,发现冷凝水带碱应及时查找原因,检查系统真空度,系统有无泄漏,效体液位是否准确,除沫器镍网有无漏洞。

(2)调节真空度在-93~-95 kPa运行。

5.3 冬天天气温度低于15℃,系统停车50%碱管容易堵塞

5.3.1 原因分析

(1)50%碱在温度低于15℃时容易结晶;

(2)50%碱管管道蒸汽拌热管损坏不通,不能正常给碱管拌热,导致50%碱液在管道内结晶堵塞。

5.3.2 处理方法

(1)冬天要保证蒸汽拌热管运行良好;

(2)如蒸汽拌热管损坏,系统停车后,根据50%碱管长度、管径,计算管道容积,用P-8301向50%碱管内泵入当量体积浓度低于30%的稀碱液。

6 结语

为使装置稳定安全运行,还应从以下几方面改进。

(1)稳定蒸汽压力,保证成品碱浓度。

(2)严格控制各项指标,保证蒸发罐液位不超过丝网除沫器,延长除沫器使用寿命。

(3)选用质量较好的板式换热器垫片,延长板式换热器使用寿命,降低板式换热器检修频率,降低工人劳动强度及生产成本。

(4)定期检查分布器及加热管是否有偏流、干壁及泄漏。

(5)加强员工操作培训,通过集中讲解,结合现场指导的方法,让上岗员工都能熟练掌握工艺流程、岗位操作法,了解每一个阀门的作用,蒸发设备的最佳运行状态,出现故障时应该怎样处理等,提高员工的操作技能。