地铁盾构下穿成灌高铁施工技术分析

胥光泽

(中铁十八局集团第四工程有限公司,天津 300000)

近年来,我国社会经济快速发展,地铁工程越来越多。根据相关部门的数据统计,截至2017年,我国地铁总里程达到1232公里,同比增长102%,实现了跨越式发生。在地铁工程施工建设中,难免会遇复杂地形或者复杂地质结构的问题,大大增加了地铁施工难度和成本,其中下穿高铁施工就是最为复杂的结构,对施工方案、施工技术等方面有非常高的要求,但我国对此方面的研究还不够深入。因此,本文基于工程实例,对地铁盾构下穿成灌高铁施工技术做了如下分析:

一、案例分析

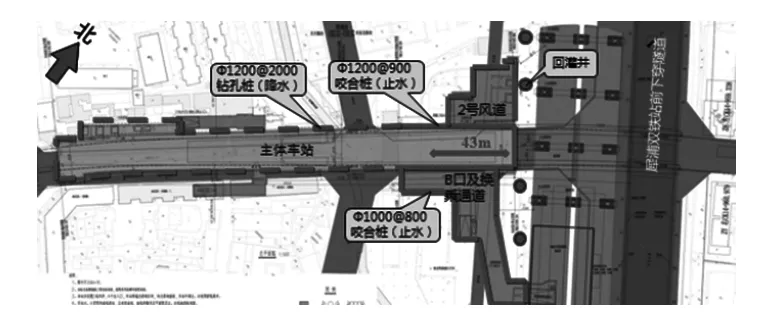

犀浦站为成都地铁6号线一、二期工程工点设计的第9个车站,与2号线犀浦站通道换乘,车站位于红光大道、成灌高铁线的西南侧,沿浦发街西南——东北向布置。浦发街现状为断头路,道路红线宽20m。车站结构外边缘与成灌线K20+108郫县高架特大桥180#~183#桥墩并行,地铁站结构边缘至铁路桥墩承台边缘的最小距离约11.99m,地铁站基坑开挖深度为11.7m~19.7m,顺铁路桥方向的桩边缘至铁路桥墩承台边缘的最小距离为10.79m。结构示意图如图1所示:

图1 犀浦站结构示意图

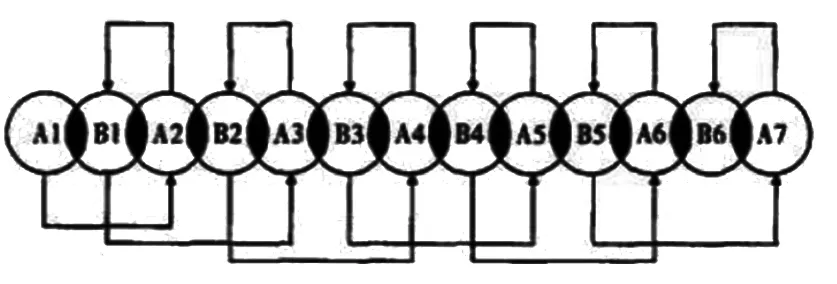

图2 咬合桩施工工艺流程图

二、地铁盾构下穿成灌高铁施工方案

(一)支护工程施工方案

该地铁工程主体大里程端全长为45m,采用φ1200@900咬合桩,而在风亭组和B出口出则采用了φ1000@800的咬合桩,格构柱桩采用了φ1200钻孔灌注桩,在现场进行钢筋笼绑扎,通过吊车和人工相互结合的方式进行安装。咬合桩施工工艺流程图如图2所示。

在进行A桩施工时,可按照单桩施工工艺进行操作,确保其垂直度可满足实际需求;在进行B桩施工时,既要科学合理地保证垂直精度,还要在施工过程中进行切割挤压,为避免B桩施工时对A桩造成损坏,可采用在混凝土中加入适量的超缓凝剂,促使A桩混凝土为初凝前就开始B施工,以消除对A桩造成损坏。

(二)降水与排水方案

根据案例工程水文地质勘探的结果,需要在该车站基坑四周设置相应的排水明沟,从根本上保证基坑土方开挖的安全性,需要充分考虑基坑排水,并贯穿于基坑施工的从始到终。就案例地铁车站而言,其大里程端比较靠近成灌高铁,其围护结构和成灌高铁桥桩最小净距为13.8m,28~33轴采用全套管咬合桩进行止水,在基坑外部设置降水井,在基坑内部是指疏干井,疏干井的直径为300mm,深度为30m,在基坑呈梅花桩分别布置2排,但侧井距控制在15m左右。基坑外距高铁桥墩净距约13.48m设置3口回灌井,回灌井间距约32.66m,确保基坑左侧监测点水位不应小于周边地下常水位以下1m。案例工程对井深的结构误差表如附表1所示。

(三)端头加固方案

案例车站始发端端头加固范围为纵向10m,盾构隧道轮廓线外3m,通过袖阀管注浆加固,具体工艺如图3所示。

注浆孔间距1m×1m,采用梅花型布置,注浆孔扩散半径控制在0.5m~0.6m,且开孔直径不能低于108mm,孔口管采用直径75mm,厚底为4mm的热轧无缝钢管进行施工,应用实例表明,通过此种方法加固后地层具有很强的均匀性和整体性,30天后其抗压强度在1MPa以上。

(四)土方工程施工方案

案例工程主体结构为地下二层框架剪力墙结构,通过明挖顺筑法进行施工,在28~33轴临近桥桩基坑的围护,采用“咬合桩止水+坑内管井降水”进行施工,并在靠近桥桩的一侧设置回灌井,从根本上控制桥桩的沉降系数。

三、地铁盾构下穿成灌高铁施工技术

(一)盾构接收端地层加固技术

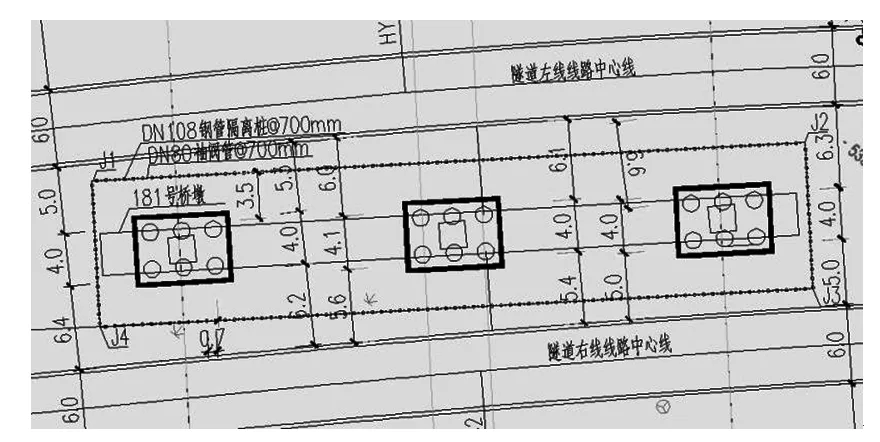

案例车站接收端头土体加固的平面范围为:接收端维护结构往大里程方向10m×3m,竖向加固范围为:盾构隧道拱顶上方3m,底部1.5m。在进行竖向加固时,主要采用袖阀管进行加固,每个注浆控之间的距离为1m×3m,呈梅花桩布置,且注浆扩散半径为1m,且开孔的直径不能低于108mm,孔口管则采用直径为76mm,厚度为4mm的热轧无缝钢管,注浆水泥浆液的配比为水灰比0.8,注浆压力为0.2MPa,加固后地层具有很强的均匀性和整体性,渗透系数控制在1.0×10-6cm/s以下。案例工程桥墩承台两侧则采用DN108@500、t=6mm的无缝钢管隔离桩进行施工,桩长为22.7m,具体桩位布置图如图4所示。

图3 端头加固工艺流程图

图4 桥墩隔离桩位平面布置图

(二)盾构侧穿成灌高铁施工技术

根据该车站施工建设的实际情况,侧穿地质条件比较复杂,而埋深比较大,以侧穿前50m范围内的地质情况为模拟段,通过盾构模拟地质情况、参数设置、地表隆起参数的分析,来选择最佳的施工参数。施工模拟段监测频率为:当掘进面距离监测断面前后小于20m时,一天要测量3~5次,20m~50m范围内监测频率为一天1~2次。在具体掘进施工时要格外重视以下几点:

第一,严格控制盾构施工的出土量,避免发生超挖或者欠挖的现象。可通过盾构机油缸行程对渣土的体积进行全面统计,并对对出渣的重量进行统计,做好详细记录,制作真实完善的超挖欠挖分析报告。

第二,严格控制同步注浆量和浆液的质量,并根据实际情况进行二次注浆。可在管片上增设相应的注浆孔和预埋注浆管,根据实际情况,对地层进行注浆加固,在同步注浆或者二次注浆时要及时填充盾尾间隙,降低对土体造成扰动,在二次注浆时可选择水泥水玻璃双液注浆。

第三,在盾构机正式进行掘进前,要先对盾构机的各个系统进行全方位检验,以确保盾构机在穿越过程中时刻保持最佳的运行状态。

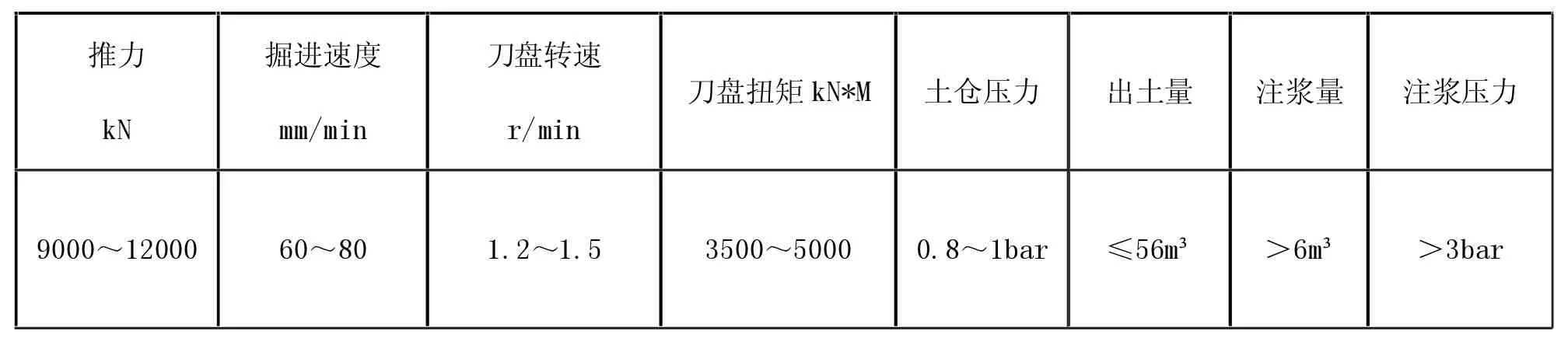

第四,在侧穿段内采用增设注浆孔型管片,满足二次补浆及跟踪注浆的施工条件。盾构施工过程中,进行系统、全面的监控测量,实行信息化施工。穿越段掘进参数参考表如附表2所示。

(三)注浆施工技术

1.同步注浆施工技术

在进行同步注浆过程中,为最大限度上降低地面沉降,在盾构掘进过程中必须以最快的速度脱出盾构衬砌背面环形建筑空隙中充填足够的浆液材料。再根据周围的地质条件,来确定浆液配比、注浆压力、注浆时间等参数,确保同步注浆的效果可达到关键效果。并对同步注浆存在的不足后者遗漏情况,则要进行二次注浆处理,也是降低地表发生沉降最直接有效的方法,促使盾构机可以顺利穿越建筑物,而不会对地面沉降造成更大的影响。

同步注浆的注浆方式为:在盾构机掘进中形成的管片和土体之间的空隙可采用注浆的方法进行回填。具体做法为:把浆液存储在盾构机的储浆灌中,并保持注浆和掘进的同步性。盾构机在前进时同步注浆和衬砌壁后补压浆是充填外界土体与管片外圆环间的建筑间隙和减少后期土体变形的有效手段,同时还能大幅度提升隧道的稳定性。这一点也确保地铁隧道工程施工建设中,盾构可实现顺利开展的主要工序。在具体施工中,为防止盾构机的注浆孔发生堵塞,同步注浆浆液可选择惰性浆液。

2.二次注浆施工技术

二次注浆主要应用管片和岩壁间空隙填充中,避免初衬管片发生渗漏。因此,二次注浆的主要作用是减少盾构机过后土体的后期沉降量,特别是在盾构穿越地下管线中二次注浆技术就显得尤为重要。可采用双液浆作为注浆的主要材料,对同步注浆进一步补充和加强,二次补压浆注浆压力为0.8~1.0MPa。获得最佳充填效果,这时需要将浆液的凝胶时间调整至1~4min,必要时二次注浆可采用水泥—水玻璃双液浆。

四、结束语

综上所述,本文结合工程实例,深入分析了地铁盾构下穿成灌高铁施工技术。分析结果表明,地铁盾构是目前我国地铁工程施工的主要方法,但在地铁工程施工建设中难免会遇到复杂地质条件或者需要穿越建筑物的情况,此时,就需要根据结合实际情况,选择与之相适的施工技术,才能满足实际需求。总之,地铁盾构下穿成灌高铁施工技术对目前我国地铁工程事业持续稳定的发展有非常重要的意义,值得大范围推广应用。

附表1 井深的结构误差表

附表2 穿越段掘进参数参考表