降VOC环保策略与控制

杨报军,和军强

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

前言

近年来,随着对大气污染治理,周边环境有了明显好转和改善。在对环境治理的同时,日常提到最多是PM2.5、VOC,其中 VOC即易挥发的有机化合物(Volatile Organic Compounds),具体是指在标准大气压 101.3kPa下初沸点小于或等于 250℃且能对视觉感官产生刺激危害的有机化合物。

首先VOC会对健康产生不良影响,由于VOC一般以气态存在,所以对有毒害性 VOC气体的处理与不易挥发的混合物相比更加困难。人体可能通过接触或食用摄入固态或液态有VOC成分的物质,或者吸入的气体接触到VOC等。

1 PM2.5、VOC的产生

PM2.5(细颗粒物)成因复杂:约50%来自燃煤、机动车、扬尘、生物质燃烧等直接排放的一次细颗粒物;约50%是空气中二氧化硫、氮氧化物、挥发性有机物、氨等气态污染物,经过复杂化学反应形成的二次细颗粒物。

VOC的产生自然情况下,VOC通过生物有机体例如新陈代谢化学反应产生。而工业生产中使用的有机燃料,有些在燃烧过程中直接产生 VOC气体(例如汽油)或间接的由生产出来的产品产生 VOC气体(例如汽车制造业的喷漆烘烤挥发出的废气)印刷、涂覆等利用有机溶剂溶解材料,医药合成等过程都会产生大量的VOC气体。

2 环保策略与控制

国家推动汽车制造行业环保的策略,要求源头治理和过程控制双管齐下。使用环境友好型的涂料产品,如水性涂料、高固体份涂料、粉末和UV型;减少生产过程中的排放,采用国内最先进的涂装工艺和技术。

加强表面涂装工艺挥发性有机物排放控制,推进汽车、船舶、集装箱、电子产品、家用电器、家具制造、装备制造、电线电缆等行业表面涂装工艺VOC的污染控制;提高水性、高固份等低挥发性有机物含量涂料的使用比例;推广汽车行业先进涂装工艺技术的使用;表面涂装工序密闭作业,有机废气净化率达到 90%以上;“十二五”共计 352家企业的表面涂装工序完成VOC综合治理。

3 VOC削减主要手段

目前公司针对涂装与环保策略主要体现在现有传统型涂装生产线上改造,采用高固体份溶剂型色漆和清漆涂料体系;在全球新建的涂装车间实施3C2B水性涂装工艺;采用全面分析对比的方法来开发并管理涂装工艺、重点考虑工艺可持续性、有机溶剂排放、温室气体排放的表现。

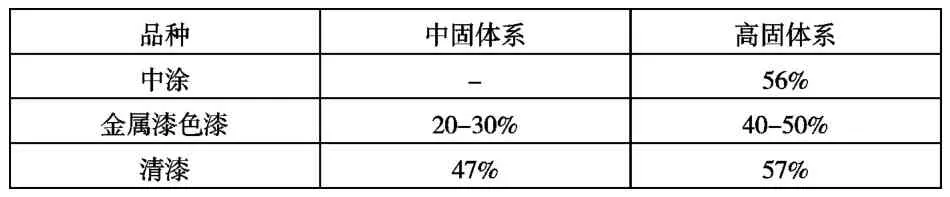

表1 中上涂层涂装技术体系的VOC排放

图1 汽车涂装各涂层VOC比率

在旧线改造时,进行“水性漆涂装工艺”或“高固含涂装工艺”改造,可以有效降低VOC,如下表1所示。公司倡导通过对:温室气体排放(CO2排放);有机溶剂排放(VOC);漆膜性能(耐候性和耐久性);投资效益(投资和运行成本);资源消耗(能源和占地面积)等几方面对精益涂装来做整体的分析对比。因此,需一种既能满足环保法规规定的VOC,又能减少资源、资金的巨大投入,适合在现有传统型涂装生产线上改造、推广的新工艺。

关于汽车制造涂装工艺 VOC的产生,由涂装涂料(中涂/面漆/清漆)产生的量约占总量的80%(如图1所示)。因此考虑 VOC削减关键是面漆层,着重抓住这一块是最有效果。

4 溶剂性(中固、高固)体系与水性涂料体系的区别

目前汽车涂装材料主要由溶剂材料向水溶性材料和高固溶剂材料转换,可大幅度削减VOC。其中色漆中低固含色漆施工时的固体份为20%左右甚至更低,溶剂含量高达80%左右;而高固含色漆施工时的固体份含量为50%左右,溶剂含量为50%左右,如下表2所示。采用此两种涂料喷涂同样的涂层,释放的VOC量约相差4倍。且高固含涂料的固体份高,喷涂时流量较低,减少了涂料的反弹,有效提高了涂料利用率,降低了涂料消耗,VOC和废渣的产生量也相应降低,达到法规及标准要求,既利于环保,又节约了成本。

表2 涂料中固体系与高固体系的区别

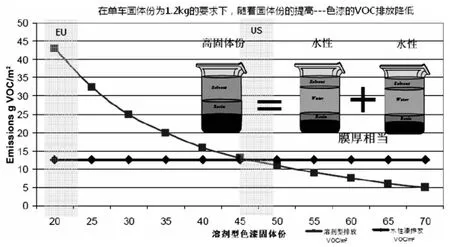

当固体份达到45%,溶剂型的VOC排放量与水性涂料工艺相当,如下图2所示。其次因高固含涂料仍是溶剂型涂料,其施工窗口与中低固含溶剂型涂料相当,生产线设备与中低固含涂装生产线无差别。

图2 溶剂型与水性漆排放对比

5 高固体份与水性涂料工艺生产线对比

采用高固体份涂装工艺,VOC与废渣产生量少,涂层质量稳定且易控制,操作难度低,运行能耗及材料成本低,后处理简单,改动量小,改造投资少,推广型性强,是现有溶剂型涂装生产线改造的优良选择。同时高固体份溶剂型涂装工艺,是基于既考虑环境保护、同时带来最好的产品质量、最低的成本而带来的环保精益的新型涂装技术。

高固体份与水性涂料工艺生产线相比存在诸多差异,具体如下所示:

5.1 环保方面

高固体份溶剂型涂料具体更低的温室气体和氮氧化物气体排放;与水性材料的有机溶剂排放量相当;适合所有中低固体份溶剂型生产线 VOC达标改造;生产线设备、材料及工艺布局与中低固体份溶剂型工艺没有大的差异。水性材料相对溶剂性材料更安全。

5.2 涂料成本

水性涂料与高固体份溶剂型涂料相比提高30%左右,同时高固体份溶剂型涂料具有更高的喷涂效率,单车涂料消耗量显著降低。

5.3 设备投资

高固体份溶剂型与水性涂料相比节约投资,具体表现在自动喷涂机器人价格差异、温湿度控制系统差异、预烘烤系统。

5.4 运行成本

水性涂料与溶剂型涂料相比主要表现在温湿度控制系统能耗和预烘烤运行费用,高固体份工艺降低了能源消耗(更低的耗电量和天然气)。

5.5 质量控制

高固体份溶剂型有好的质量等级(耐候性、耐久性);工艺稳定(施工范围大),由可持续性的改善,消除浪费。水性材料由于水的特征对质量影响因素较多,如表面张力高,容易产生缩孔;易流挂、起泡等。

6 生产线实际降VOC案例

6.1 采用机器人清洗溶剂回收装置,减少并控制清洗溶剂消耗

在汽车涂装生产中,需要对机器人喷涂系统的换色阀、齿轮泵、喷杯中的针阀、螺旋管及旋杯等进行反复清洗,尤其颜色更换时,清洗更是不可避免。无论是水性涂料还是溶剂型涂料,清洗溶剂是挥发性有机化合物(VOC)排放中最主要的来源之一。清洗溶剂统一回收,降低清洗溶剂用量,是降低成本、减少 VOC的最直接有效措施。采用在线回收废溶剂,不仅减少 VOC的排放,而且实现了降低成本和环保的双重效益。

6.2 实现颜色分组功能

在色漆喷涂以前,颜色是杂乱的,色漆机器人需要做换色清洗。同样的颜色提前分类,提高同色喷涂比例,同色喷涂后,色漆机器人只需做换色清洗。

提高同色喷涂主要措施:尽可能控制同色白车身进入涂装,同时对前处理、PVC、中涂车身进行颜色分组;增加颜色自动分组功能;优化排产,小颜色集中生产等。

6.3 优化喷涂膜厚、参数

通过优化机器人喷涂膜厚、参数,减少涂料的使用量;减少车身过喷区域膜厚,使车身膜厚均一性;控制色漆膜厚在规范标准的下限等。

7 结语

首先针对现场溶剂性涂装工艺 VOC减排项目分别就水性和高固方案进行大量的分析和研究,VOC减排效果、改造难度和施工周期、投资成本及能源节约等各种数据比较,高固是最佳方案。

通过对现场中固体份溶剂型3C2B涂装工艺中所生产主打颜色切换为高固体份溶剂型涂料,以及现场持续改善,如实现同色喷涂、清洗溶剂回收、减少清洁溶剂用量、优化喷涂膜厚减少涂料消耗等措施;VOC排放得到持续改善和降低。在没有喷房废气浓缩燃烧处理设备情况下,达到该工艺VOC排放的下限水平,满足当地环保法规,并积累了非常实用而有效的经验。