仿真技术在承液盘冲压成形优化中的应用

陈小润 唐相伟 易宁 张南富

广东美的厨房电器制造有限公司 广东佛山 528311

1 引言

随着仿真技术的逐步发展,在汽车、航空航天、家电等行业,仿真技术在产品设计、产品工艺等多个环节普及应用,嵌入到产品研发流程中,提升产品品质、缩短产品研发周期,减少产品研发成本。

在家电行业的很多家电产品中,钣金件是主要的结构部件,目前在公司,钣金冲压模具设计都是借助经验,通过多次反复的试模,来确定可行性方案,周期长且成本高。参考汽车行业的成功经验,尝试引入冲压仿真技术,对冲压过程中的关键工艺进行先期仿真分析,输出可行性方案后,再进行试模,减少以往经验模式中的试模反复次数。本文中,以一款简单的燃气灶承液盘为研究对象,利用冲压仿真技术优化设计,输出可行性方案。

冲压仿真技术是利用CAE软件数字模拟实际试模过程,获取钣金件冲压成形结果,解决出现的起皱、拉裂、回弹等问题,缩短产品开发周期,降低开发成本,提升钣金件成形质量。冲压仿真技术可输出零件的变形过程,及成形后的成形极限图、厚度分布图、应力应变云图等仿真结果,可较完整及有效地评价零件结构钣金成形的可行性。

(1)变形过程:以动画方式或逐帧方式显示坯料在受模具冲压时的变形过程,可显示整体结果,也可单独显示坯料的瞬间变形情况。

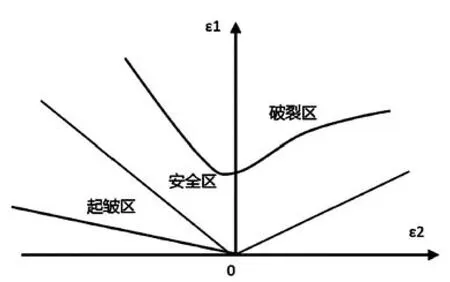

(2)成形极限图:也简称FLD,如图1所示,由板料在不同应变路径下的局部失稳极限工程应变e1和e2或极限真实应变ε1和ε2构成的条带形区域或曲线, 它反映了板料在单向和双向拉应力作用下抵抗颈缩或破裂的能力,经常被用来分析、解决成形时的破裂、起皱等问题。

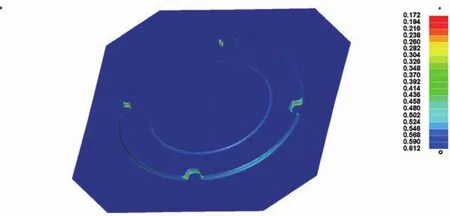

(3)厚度分布图:分析坯料成形过程中的厚度变化,以等值线云图方式显示各区域成形后的厚度大小,以此可得出材料的减薄率和增厚率。对钣金材料来说,如果减薄率太大,材料则容易破裂。

(4)应变云图:分为主应变云图和次应变云图,判断零件的变形情况。

本文中主要以成形极限图和厚度分布图作为结果分析依据。

2 研究背景

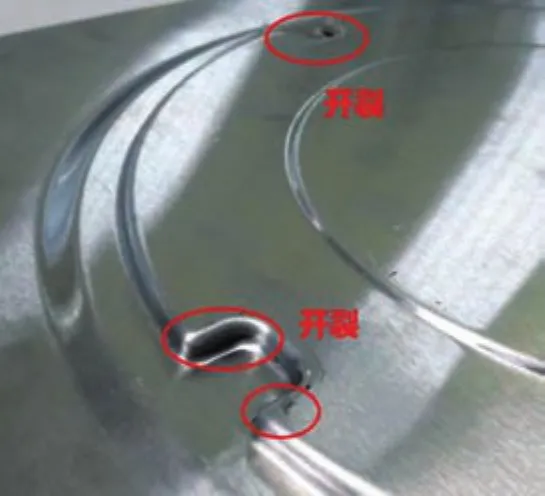

燃气灶承液盘主要安装在燃气灶炉头的周圈,在做菜、煲汤或烧水时,可以承接溅出来的菜、汤、水,避免影响燃气的正常燃烧,并便于清洁。承液盘一般由金属薄板材料加工而成,常用的材料有sus430、sus201等不锈钢材料,常采用钣金冲压工艺制造成形。如图2所示为某款燃气灶产品的小炉头承液盘结构,初选材料为sus430不锈钢,成形工艺分别为拉深——冲孔——裁剪,但在模具拉深试模时,发生零件严重破裂现象,如图3为试模冲压成形件,其中小凸包两侧倒圆角(后文中称为凸耳)位置局部发生开裂;故采用仿真技术模拟零件拉深冲压过程,分析零件成型破裂的原因,并在零件结构、冲压工艺、零件材料等方面进行优化设计及仿真验证,输出可行性优化方案。

3 冲压仿真

3.1 仿真运算及试验对比

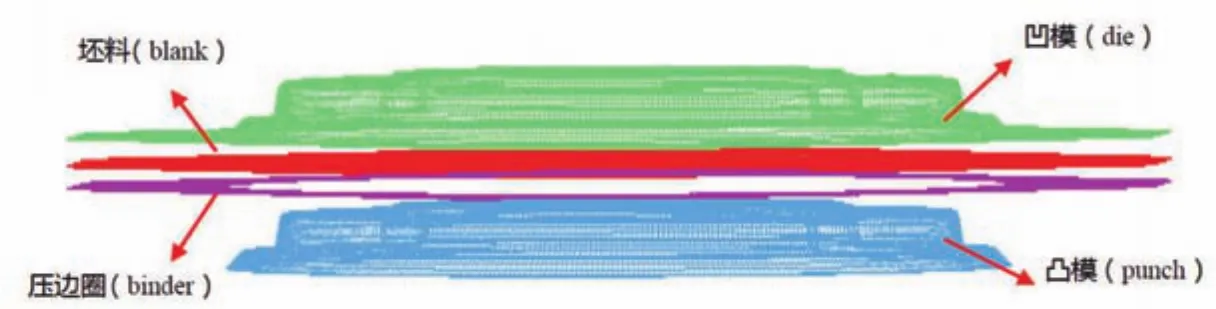

对承液盘原结构进行拉深阶段的仿真建模及运算,采用试模时相同的sus430材料,相同的边界条件,相同的胚料尺寸,胚料厚度0.6mm;分析仿真结果,并与试验结果对比,验证仿真模型的建模准确性。如图4为导入并经过几何前处理后的仿真模型,并在零件基础上增加压边部分,抽中面划分网格,中面网格作为凹模(die)结构,并在凹模网格基础上复制得到压边圈(binder)和凸模(punder)网格,坯料(blank)结构采用与实际相同的八角形结构。对以上仿真模型进行运算,得出如下结果:

(1)从图5成形极限图看,在承液盘的4个凸耳位置出现严重开裂现象。在胚料四周出现起皱现象,但考虑到起皱区域为余料裁除部分,不影响零件成形质量。

(2)从图6厚度变化云图看,成形后,材料厚度最薄值为0.17mm,最大减薄率70%,发生在图中4个凸耳位置。起皱区域的材料增厚,最厚处0.61mm,最大增厚率2.0%,发生在胚料余料部分。

(3)综上,从仿真结果看,拉深冲压过程中,胚料发生开裂现象,且开裂位置及开裂程度与实际试模出现的开裂现象一致;所以,认为当前采用的仿真模型准确度可信,满足分析要求,后期更改方案仿真验证时,采用相似的仿真建模方式满足优化要求。

3.2 原因分析

从零件结构看,4个凸包位置局部尺寸变化剧烈,且凸包拔模角小,造成该处拉深成形需要更多的材料流动;从材料看,sus430不锈钢的延展性一般,造成凸耳位置材料流动不满足拉深需求。所以,改善方向从零件厚度、结构、材料三方面进行。

3.3 优化及仿真验证

3.3.1 厚度优化

在原零件结构基础上,增加坯料材料厚度,由0.6mm分别增加到0.7mm和0.8mm,分别形成方案1及方案2,进行仿真运算得出如下结果:

图1 成形极限图

图2 承液盘零件图

图3 试模冲压成形件

图4 冲压仿真模型

图5 原方案成形极限图

图6 原方案厚度变化云图

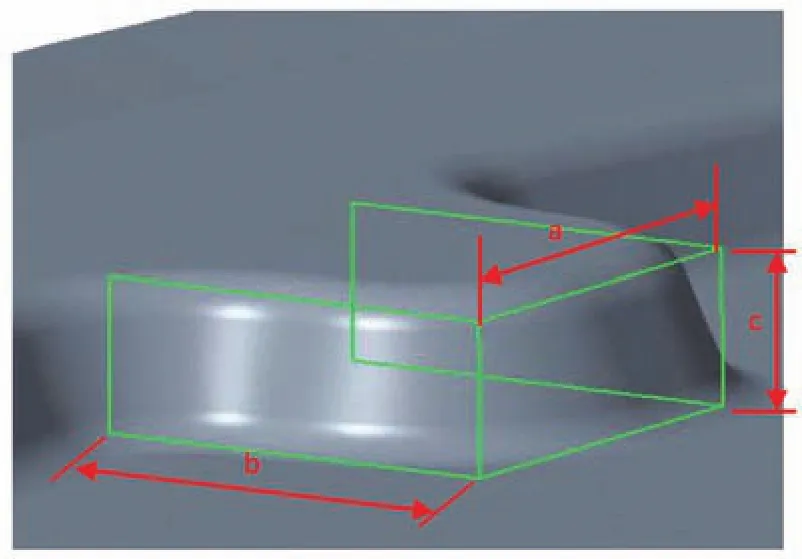

图7 承液盘凸耳结构关键尺寸

(1)从成形极限图看,不论是方案1还是方案2,在拉深过程中,均在4个凸耳位置发生开裂现象。

(2)从厚度变形图看,方案1,0.7mm厚坯料时,最薄厚度为0.20mm,减薄率为71.4%;方案2,0.8mm厚坯料时,最薄厚度为0.27mm,减薄率为66.3%。

(3)从结果对比看,在方案1和方案2中,厚度的增加对成形开裂现象无明显改善效果。

3.3.2 结构优化

在原零件结构基础上,更改承液盘凸耳局部结构尺寸,材料同样用sus430,如图7为凸耳关键尺寸,在方案3中,更改a和b两个尺寸,a由14mm更改为10mm,b由12mm减少为10mm;对方案3进行仿真运算,从仿真结果看,方案3还是会出现凸耳位置开裂现象,最薄厚度为0.39mm,相比原结构已有较大改善,但依然不满足成形要求。

在方案3基础上,更改c尺寸,由5mm更改为4mm,形成方案4,仿真结果如下:

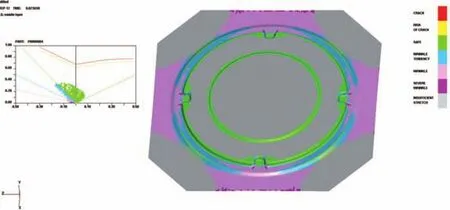

(1)从图8成形极限图看,方案4中零件已无开裂现象出现,在凸耳周边出现小区域起皱现象。

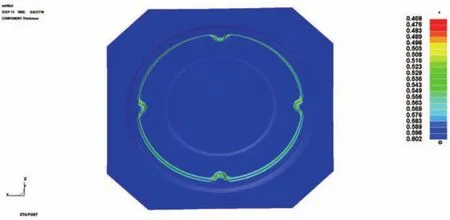

(2)如图9所示,成型后,材料厚度最薄值为0.47mm,最大减薄率21.6%。

3.3.3 材料优化

考虑到sus430不锈钢的延展性不足,更换为sus201不锈钢,零件结构不变,形成方案5。其他的条件均相同的情况下,对方案5进行仿真分析运算,得出如下结果:

(1)从图10成形极限图看,方案5中零件无开裂现象出现,在凸耳周边出现小区域起皱现象。

(2)如图11所示,成型后,材料厚度最薄值为0.39mm,最大减薄率35%。

(3)综上,说明方案5可满足冲压成形要求。

3.4 仿真小结

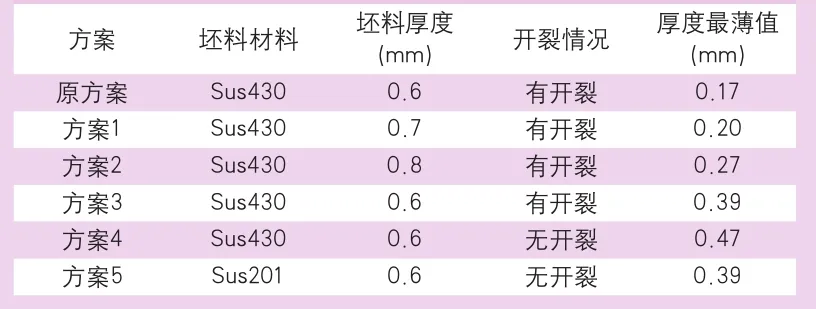

综上,共完成6种不同方案的冲压仿真分析,包括原方案及5种更改方案,各方案的仿真结果对比如表1所示,其中方案4和方案5在拉深仿真中,无开裂现象出现,可满足成形要求。

表1 各方案冲压仿真结果

图8 方案4成形极限图

图9 方案4厚度变化图

图10 方案5成形极限图

图11 方案5厚度变化图

4 结论

本文以一款燃气灶承液盘为研究对象,利用仿真技术分析承液盘试模过程中出现的开裂原因,并进行零件厚度、结构、材料的更改设计,及快速仿真验证,输出可行性方案。

(1)在原方案的仿真结果中,开裂的位置及程度与实际试模现象相吻合,也验证了仿真模型的可信度。

(2)更改坯料厚度,由0.6mm增加到0.7mm还是0.8mm,但均会在拉深过程中出现开裂现象。

(3)更改零件结构,变更凸耳3个尺寸,当只更改凸耳a、b尺寸时,依然会出现开裂现象,当3个尺寸同时更改时,拉深工序中零件无开裂发生,满足成形要求。

(4)将材料由sus430变更为sus201后,材料拉延性能提升,在仿真过程中,零件无开裂发生。并考虑只换材料试模方便,已进行sus201材料的试模测试,实际拉深后零件无开裂出现,满足成形要求。

(5)综上,可认为利用冲压仿真技术模拟实际冲压工艺过程,准确度可信;且仿真可快速验证更改方案的优化可行性,以可行性方案试模实验,可节省成本及时间。