转子式压缩机下轴承定心位置对性能的影响

姚晓勇 陈先全

珠海凌达压缩机有限公司 广东珠海 519070

1 引言

旋转压缩机因其性能优良、结构紧凑、零部件少、工作寿命长,广泛应用于房间空调、制冷器具、汽车空调及压缩气体装置。作为旋转压缩机心脏的泵体组件,其装配后的表现直接影响到整个压缩机的性能。由于泵体零件的精度均在微米级,装配零件之间轻微的变化就会导致泵体转动不顺畅,甚至产生严重的生产下线,进而导致压缩机性能的急剧下降。近年来各大研究机型及压缩机企业对压缩机泵体的装配关键工艺——定心,进行了大量的研究,并提出了相应的解决方案,包括泵体上轴承与气缸的偏置定心角度、气缸与滚子的最小间隙值,多气缸下定心间隙的补偿等,但是所有研究都集中在上轴承与气缸之间,对于影响压缩机运转的上轴承与下轴承之间的关系并未看到有相关研究。

本文从压缩机运行时曲轴的受力分析着手,建立了带负荷状态下曲轴与上下轴承的受力及接触模型,并用压缩机模拟软件模拟分析了曲轴的载荷方向与大小变化。

2 试验分析

旋转式压缩机中曲轴带动滚子旋转,通过滑片的阻隔将气缸内部划分出2个周期变化的腔体,由于冷媒经腔体压缩后在腔体内部形成较大的压力。此压力在高压时要比滑片(弹簧压力)大2个数量级,因此腔体内部滚子的受力主要为不断压缩变化的气体力,其方向为滚子运转的动态最小间隙处,与滑片和滚子接触点的垂直平分线,从高压侧倾向低压侧,如图1所示。

通过模拟软件按上述模型对一款实际的压缩机进行模拟,得到的模拟结果如图2所示。图中左下角的不规则封闭图形为曲轴的受力变化图,其中原点与不规则图形中点的连线表示当前状态下的受力,连线长度表示受力大小(长度越长,受力越大);连线与坐标轴的夹角表示曲轴的受力方向。

从图2中可以看出,曲轴在压缩机运行时受到周期性的载荷,并沿着左下的方向达到最大载荷由于压缩机运行时,曲轴的长短轴始终与上下轴承接触,为了避免在曲轴最大受力时与上下轴承产生强烈摩擦,假设需要将下轴承定心时将下轴承往曲轴最大受力方向偏置,这种状态下压缩机性能将取得最优的效果。下面通过试验的方式进行验证。

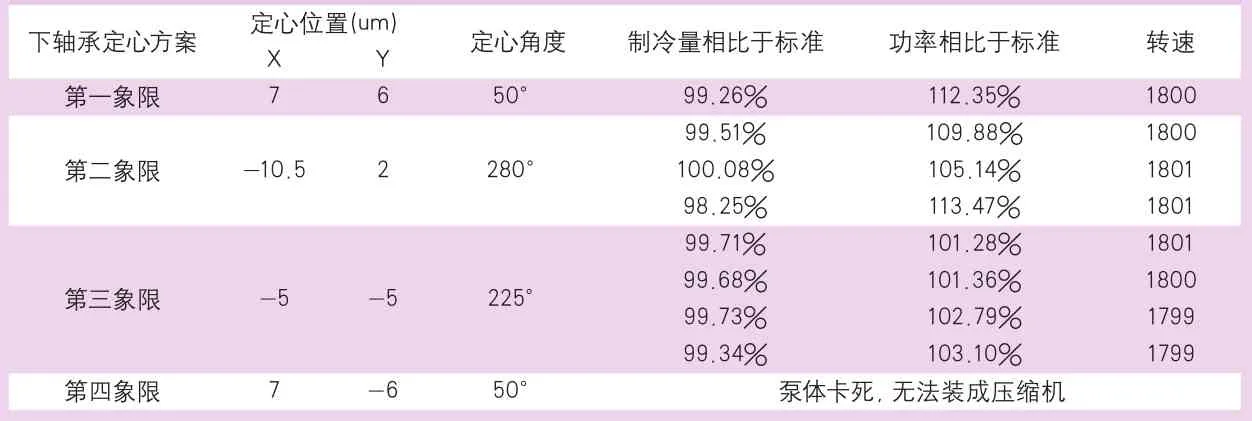

在相同型号的压缩机试验,对泵体装配时分别以不同的定心位置进行装机,并在相同的条件下测试压缩机性能,结果如表1所示。

(1)从下轴承定心角度分布在3个象限的对比数据来看(定心在第四象限泵体直接卡死),只有定心在第三象限的压缩机测试时才不会跳停;

(2)定心在第三象限的压缩机与定心在第二象限的的平均功耗相比,功耗约低8%;

如表1所示,试验结果中下轴承定心在第三象限即前述分析所述的下轴承定心时将下轴承往曲轴最大受力方向偏置,结果上来看,确实下轴承定心在第三象限相比其它象限有着较为明显的性能优势。

图1 泵体受力分析

图2 泵体曲轴受力模拟图

但是第三象限仍有着较大的范围区间,同一象限的不同定心位置可能仍然会造成较大的压缩机性能波动,为此进行了以下的进一步试验,力求达到最优定心位置。

试验结果如表2所示,进一步试验的结果表明:

(1)定心都在第三象限,但是在不同区域对压缩机性能有影响;

(2)比较不同角度和同心度的定心情况,发现定心角度为245°,同心度为7时,压缩机的平均功耗最低;此结果与泵体运行时的受力分析结果吻合;

(3)在相同定心角度下,同心度在2.8~7μ之间功率波动不敏感,超过14μ后会功率会明显增大;

(4)在第三象限靠近第四象限位置定心时,压缩机容易出现功率偏高异常,因此要避免在此区间定心。

3 结论

本文通过对旋转压缩机运行时泵体内部曲轴的受力进行分析,并用压缩机模拟软件模拟分析了曲轴的载荷方向与大小变化。进而得出下轴承定心结果在压缩机运转时对功耗影响,所得结论如下:

(1)在相同条件下,下轴承定心时将下轴承往曲轴最大受力方向偏置的状态下压缩机性能将取得较优的效果;

(2)相同条件下,在相同定心角度下,同心度在2.8~7μ之间功率波动不敏感,超过14μ后会功率会明显增大;

(3)在第三象限靠近第四象限位置定心时,压缩机容易出现故障,须避免在此区间定心。

表1 不同定心位置下的压缩机性能

表2 同一象限不同定心位置下的压缩机性能