抗车辙剂/新型橡胶粉复合改性沥青混合料工艺

傅 珍 ,李 杰,穆 岩

(长安大学 材料科学与工程学院,陕西 西安 710064)

0 引 言

用沥青混合料铺筑路面,高温时面层易产生车辙,低温时面层易产生开裂,针对这一问题,工程技术人员通常加入改性剂来改善沥青混合料的路用性能。常见的改性剂有SBS(苯乙烯热塑性弹性体)和SBR(丁苯橡胶),其中SBS因其能较好地改善沥青混合料的高低温性能进而获得广泛应用。随着交通量的日益增加,复合改性剂应运而生,它一般是由2种或者2种以上不同改性剂混合而成,不同改性剂的性能能够相互补充完善,因此在实际应用中比单一改性剂更具有优势[1]。

赵佳蛾[2]在基质沥青中掺入不同比例的橡胶粉/SBS复合改性剂,将制备好的改性沥青分别进行DSR(动态剪切模量试验)以及BBR(弯曲梁流变仪试验),发现4%胶粉与4%SBS复合改性沥青的高温抗车辙能力和低温抗开裂能力均较好。尹文军[3]将纳米级蒙脱土与SBS进行复合改性,发现复合改性沥青的残留稳定度提高,劈裂试验后的强度也较高;李亚非等[4]在基质沥青中加入废旧橡胶粉和抗车辙剂,并与SBS改性沥青的性能进行比较,结果表明抗车辙剂和橡胶粉共混改性后的沥青混合料表现出更好的抗车辙能力。

当前有关复合改性的研究大部分是探究添加复合改性剂和添加单一改性剂对沥青混合料道路使用性能的影响差异,而对于加入复合改性剂进行改性的工艺探究较少。鉴于此,本文提出在工程实际应用中制备抗车辙剂橡胶粉复合改性沥青混合料的工艺流程。

1 试验原材料

本试验采用的中海90#沥青、抗车辙剂及添加维他(TOR)连接剂[5]的新型橡胶粉材料的相关指标如表1~3所示。

2 复合改性沥青混合料的产生工艺

2.1 复合改性剂比例的确定

试验掺入不同比例的抗车辙剂与新型橡胶粉,抗车辙剂与新型橡胶粉的比例分别为1∶0.25、1∶1、1∶2及1∶3.75,并保证复合改性剂的总掺量不变(占混合料总质量的1.5%)。试验采用的是间断级配,如表4所示。添加不同比例改性剂进而获得复合改性沥青,然后进行高低温性能试验,结果如表5所示。

表1 沥青各项指标

表2 抗车辙剂物理技术指标

表3 新型橡胶粉物理技术指标

表4 试验采用的级配

表5 四种比例混合料的高低温试验结果

由表5可知,随着复合改性剂中抗车辙剂的减少,混合料的高温性能降低,低温性能提高;4种不同掺量比例的复合改性沥青混合料的动稳定度值均大于6 000次·mm-1,满足规范要求;虽然改性剂掺量比例为1∶0.25时动稳定度达到16 500次·min-1,高温性能最好,但是由于车辙剂掺入量较多,成本较高,应考虑更加合适的掺入比例。

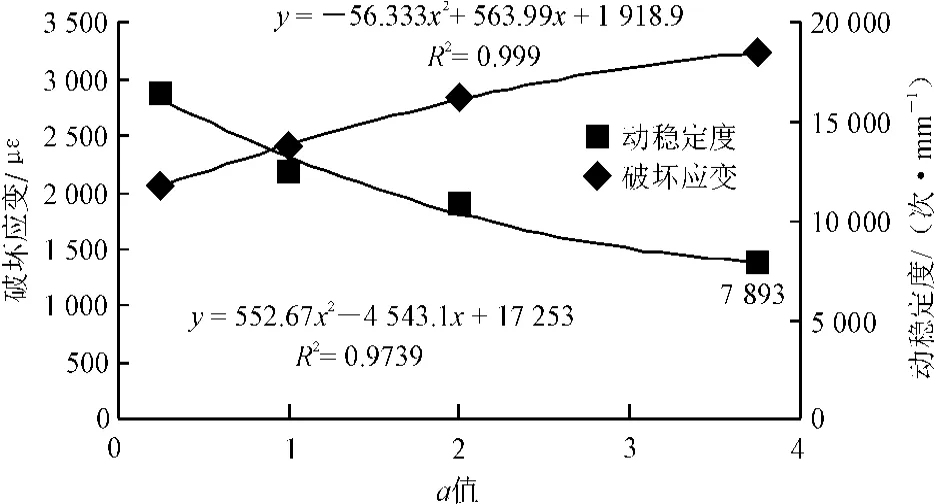

不同改性剂掺量比例下,沥青混合料的破坏应变和动稳定度如图1所示,图中a表示掺量比例,如抗车辙剂与新型橡胶粉的比例为1∶0.25,即a=0.25。

图1 四种不同掺量比例回归分析

由图1可知,a值不断增加,沥青混合料动稳定度逐渐降低,破坏应变逐渐提高。因此,为了得到抗车辙和抗开裂能力均较好的沥青混合料,应该严格控制a值。当a值处于3.5~4.0之间时,动稳定度均大于6 000次·mm-1,破坏应变大于3 000με,但此时低温性能改善不明显,因此当实际道路使用中若对混合料低温性能有较高要求时,应适当调整a的取值。根据工程经验和图1回归分析的结果,确定最佳的抗车辙剂和新型橡胶粉比例为1∶3.75至1∶4。

2.2 拌合温度的确定

用黏温曲线法确定压实温度和拌合温度是比较常规的方法,然而该方法的前提条件是沥青在较高温度范围内处于牛顿流体状态,但是改性沥青在此温度范内不一定会表现出牛顿流体状态,因此需要探究其他方法来确定拌合以及压实温度。

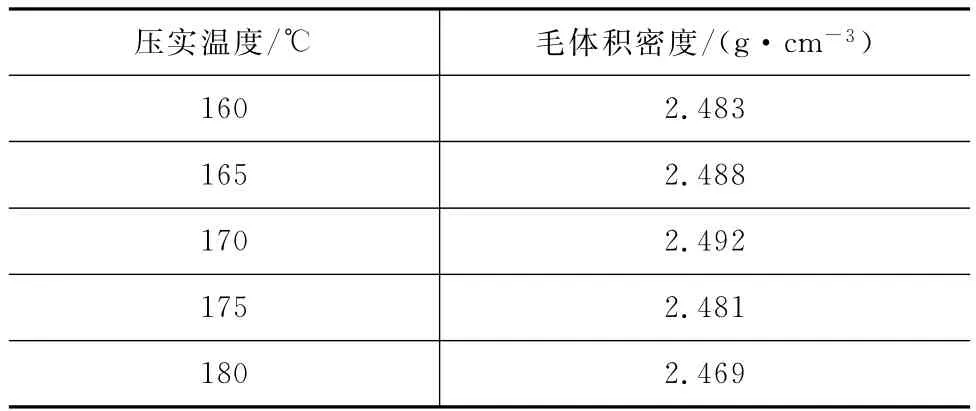

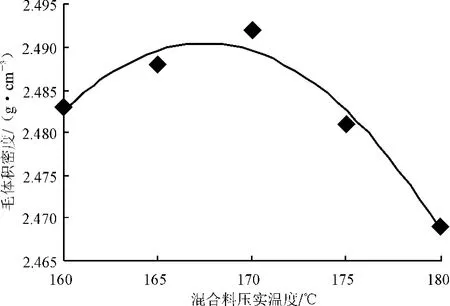

沥青混合料拌合及压实温度受其体积参数[6-8]影响,因此可以采用毛体积密度来确定合适拌合、压实温度。本试验混合料级配如表4所示,复合改性剂掺量定为2%,其中改性剂比例定为1∶4,然后在160℃~180℃范围内以5℃为温度间隔测定其毛体积密度,结果如表6所示,绘制毛体积密度随温度变化的关系曲线,如图2所示。

表6 压实温度与毛体积密度的对应关系

图2 毛体积密度变化曲线

由图2可知,该曲线在167℃~168℃有极值,当压实温度小于极值温度时,随着温度的增加毛体积密度增大,之后开始下降,近似成抛物线型。将毛体积密度在极值时对应的温度定为压实温度,即抗车辙剂橡胶粉复合改性沥青混合料的压实温度为168℃,根据工程实际经验,拌合温度应该比压实温度高15℃,即183℃。为了后续数据处理的方便,本试验选择复合改性沥青混合料的压实温度为170℃,拌合温度为185℃。在拌合的过程中,选择沥青的加热温度为160℃。此温度低于抗车辙剂的玻璃态转变温度,因此可使抗车辙剂在高温时为黏流态,进而更好地与沥青和集料作用。

综上所述,90#沥青的加热温度为160℃,拌合均匀后压实温度控制在170℃,拌合温度控制在185℃。

2.3 拌合以及闷料时间的确定

在拌合施工过程中,不仅要确定拌合温度,还要确定拌合的次序和时间[9]。沥青混合料拌合次序一般是:首先加入矿料预热,然后加入加热后的基质沥青拌合90s,再加入热矿粉拌合90s。

本试验为了使掺入的复合改性剂与沥青拌合完全,确定整个拌合顺序和时间为:先掺入改性剂,而后添加沥青,最后掺入矿粉,每次掺入后均拌合90s。

为了研究拌合完成后复合改性沥青混合料的保温时间对其路用性能的影响,分别控制闷料时间分别为0、30、60min。3种不同闷料时间下混合料的高低温性能试验结果如表7所示。

表7 不同闷料时间下混合料的高低温性能试验结果

由表7可知,随着闷料时间的增加,抗车辙剂橡胶粉复合改性沥青混合料的高低温性能均得到显著改善。当闷料时间从0增加到30min时,动稳定度提高了10.1%,破坏应变提高了29.5%;当闷料时间由30min增加到60min时,动稳定度提高了1.18%,破坏应变提高了4.1%。可以看出,适宜增加闷料时间可以显著改善混合料的高低温性能,但同时也会延长总体的施工时间,因此闷料时间定为30min较为适宜。

2.4 最佳工艺

在前期准备阶段,矿料预热温度定为190℃,加热沥青时温度设为160℃,最后拌合温度设定为185℃。工艺流程为:先掺入改性剂,而后添加沥青,最后掺入矿粉,每次掺入后均拌合90s,拌合均匀后压实温度设定为170℃,如图3所示。

3 结 语

(1)对比不同改性剂掺量比例的沥青混合料高低温性能,确定抗车辙剂与橡胶粉最佳的比例为1∶3.75至1∶4。

图3 工艺流程

(2)90#沥青的加热温度控制在160℃,拌合均匀后压实温度控制在170℃,拌合温度设为185℃,矿料预热温度为190℃。

(3)确定拌合工艺为:掺改性剂拌合90s,添加沥青再拌合90s,掺矿粉再拌合90s。通过对比不同闷料时间下的混合料路用性能,确定最佳闷料时间为30min。

综上可以看出,抗车辙剂和橡胶粉复合改性沥青混合料的性能与掺入的复合改性剂的比例、拌合温度、拌合时间、闷料时间均有关。因此,在实际应用中应选择合适的改性工艺,确保获得优良的改性效果。