超超临界汽轮机凝汽器真空低保护可靠性探究

费飞飞,方 菲

(江苏大唐国际吕四港发电有限责任公司,江苏 启东 226200)

某火力发电厂一期设计4台660 MW超超临界燃煤发电机组(下文中以“该厂”代替)。汽轮机为哈尔滨汽轮机厂设计生产的超超临界、单轴、三缸四排汽,一次中间再热凝汽式汽轮机,具有较高的效率和安全可靠性。ETS系统实现汽轮机自动危机遮断功能[1],是汽轮机启动、运行、停运全过程的基础。该厂DCS设计为艾默生OVATION系统,4台机组ETS部分均独立配置于单元机组的DROP43/93这对冗余控制器,设置保护条件齐全,符合相关技术规范要求。A、B侧凝汽器真空低保护是其中极其重要并且容易忽视的一项。

鉴于真空信号相较于大气压力为微负值、不易观察这一特殊性,若该保护误动,将直接跳闸汽轮机,若拒动则可能引起汽轮机主设备损坏或报废,因此如何保证真空低保护动作的准确可靠,杜绝潜在隐患显示十分重要。

1 原始凝汽器真空低保护介绍

该厂原真空低保护在A、B侧凝汽器上面各配置4个SOR检测开关,共设计8个。

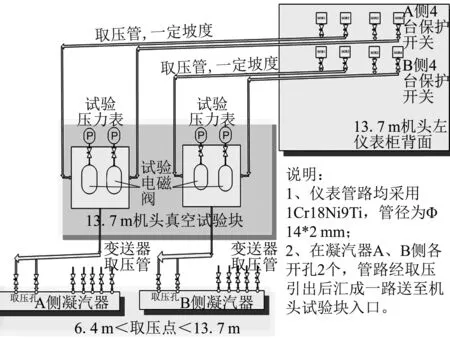

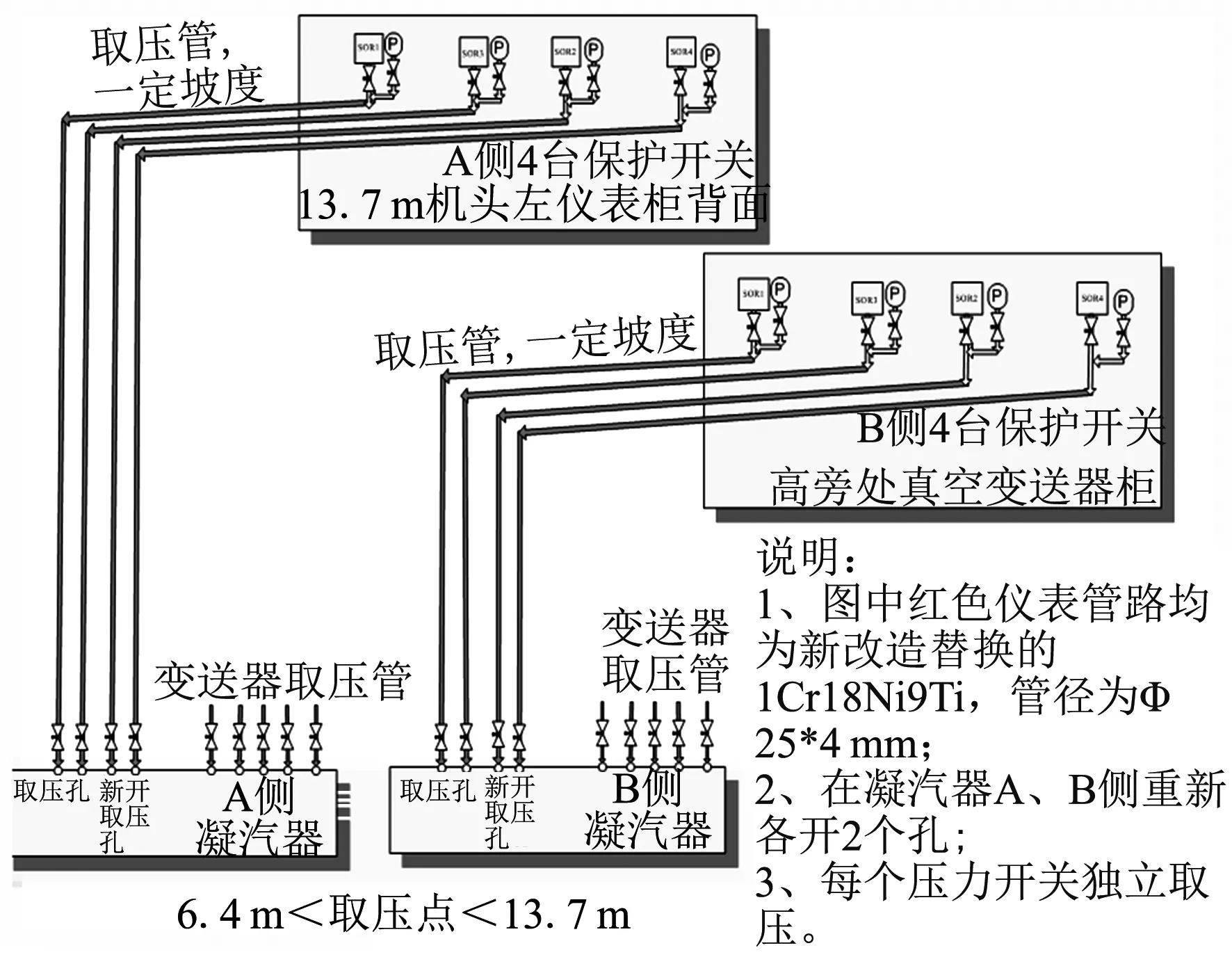

取样管路源头位于约12 m高处凝汽器侧墙上(以A侧为例),各墙开孔2个,取样后汇成一路总取样管按照一定的坡度(倾斜度)[2]送至汽轮机头部左侧在线试验电磁阀块,经过试验块内部结构分为左、右两路,两路均配置有就地压力指示表、试验电磁阀、引出取样孔,再使用取压管引至4个保护用压力开关,左、右两个取压管分别对应1、3号开关和2、4号开关。保护开关现场安装如图1所示,取压管路走向如图2所示。

图1 凝汽器真空低保护开关现场安装图

图2 原始真空低保护开关取压管路示意图

2 原始真空低保护存在的实际问题

2.1 凝汽器真空低保护逻辑

该厂ETS系统凝汽器真空低保护设置为:4取2逻辑,即两或一与方式,当保护开关1或3任一动作且保护开关2或4任一动作,则触发真空低保护,通过ETS逻辑判断复位4个长带电关闭的110 V直流AST电磁阀,电磁阀失电动作打开后,卸掉汽轮机各进汽阀油动机AST油压使得阀门全部关闭实现停机。

2.2 改造前存在的隐患问题

(1)因试验电磁阀块、压力表等中间环节螺纹接头较多(数十个),若个别接头密封不严密,极易引起局部真空泄漏,导致保护开关取样管压力异常引起开关误动。若发现不及时、处理不当,可能引起ETS保护误动跳闸,该厂2号机组就曾出现3号保护开关运行中误报警异常。

(2)原使用取样管路规格为Ф14 mm×2 mm不锈钢仪表管路(1Cr18Ni9Ti)易积水,引起水塞导致仪器测量异常,导致保护误动或拒动。

(3)维护量大,需要定期检查。

这些问题都给机组的安全运行构成极大的安全隐患,给维护人员带来了困扰。

3 凝汽器真空低保护技术改造

基于真空低保护原始设计存在的隐患,热工人员在分析、调研并查阅类似工况机组文献资料的基础上,提出了试验对比、分期改造的方案。利用检修机会分次进行两次技术改造,先行改造8个模拟量变送器点进行前期验证,经改造后对比发现管路积水现象完全避免,取得了满意效果,进一步取消多余中间环节及螺纹接头,改造用于ETS保护的8个真空低开关。

3.1 真空低保护改造方案介绍

(1)原使用仪表管管径为Ф14 mm×2 mm,管径较细运行中极易积水,全部拆除不再使用,为了验证方案的合理性,先在4台机组模拟量变送器测点上进行试验性改造,将其更改为管径较粗的Ф25 mm×4 mm不锈钢管[2],观察运行半年效果显著,然后再将4台机组保护开关实施改造。

按照DL/T 774—2004《火力发电厂热工自动化系统检修运行维护规程》对真空测量管路敷设的具体要求,进行新管路排布、固定、焊接,保持一定坡度,整体安装示意图如图3所示。

图3 改造后整体安装示意图

(2)原凝汽器墙体开孔数量不足,在A、B侧各新开孔2个(用于凝汽器A侧保护开关2、4,B侧保护开关2、4取样用),实现保护开关源头取压点的彻底独立,通过一、二次焊接仪表阀(取消原螺纹连接阀)直接送至各保护开关,拆除原设计在线试验块,最终实现8只压力开关和8只变送器独立取样[3-4]。

(3)凝汽器真空低保护分A侧、B侧动作两条,原ETS逻辑设计为1、3开关或、2、4开关或,然后再相与的保护设计方式,即所说的“两或一与”方式,即可有效防止误动,又可有效杜绝拒动,逻辑合理保持不变。

3.2 方案实施

在该厂1~4号机组计划检修中,对改造方案进行实施。

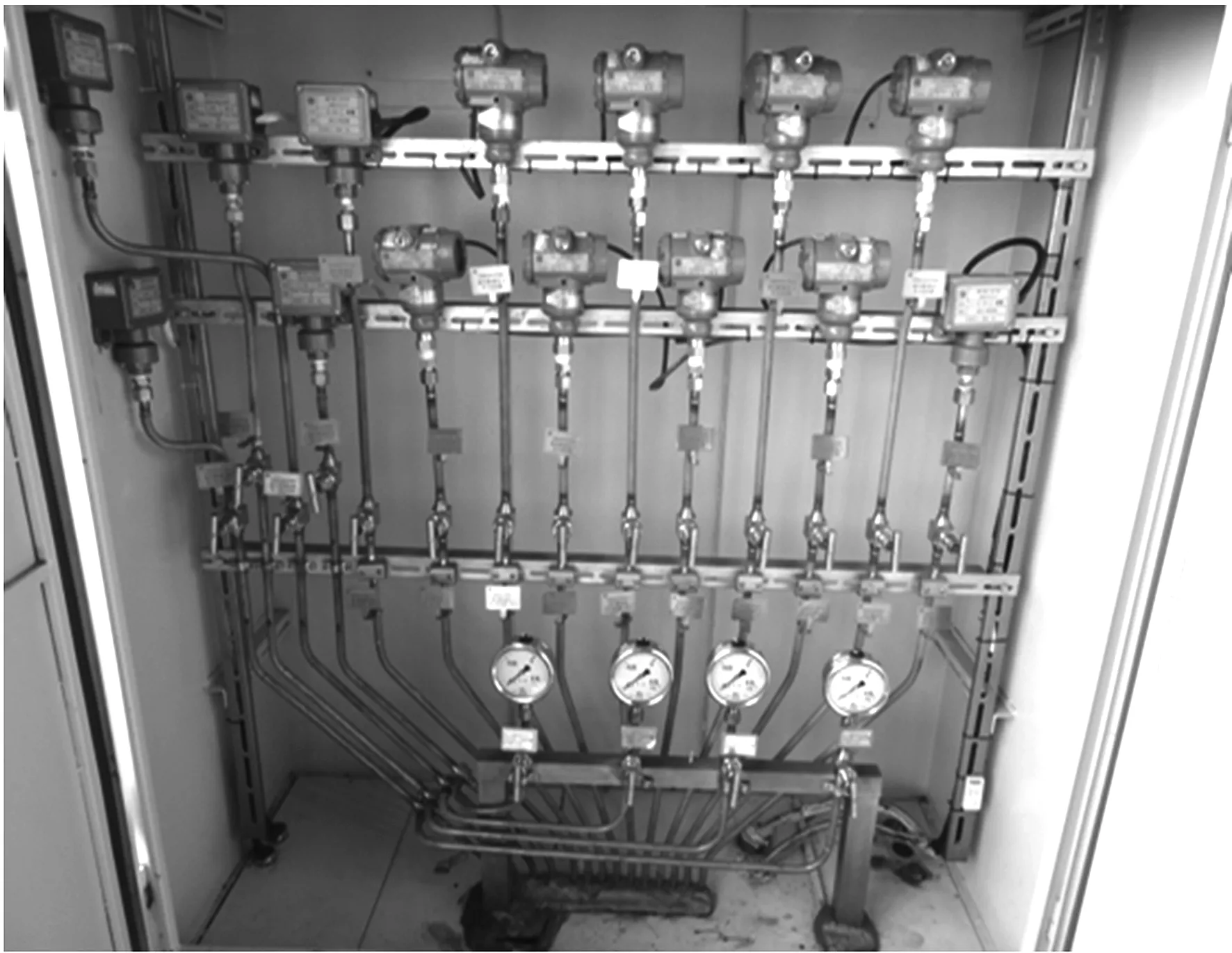

3.2.1新管路的敷设及保护开关的接线安装

管路敷设按照方案要求进行。原A、B侧8台SOR保护开关均布置于机头左侧仪表柜背部,因机头位置空间狭小,改造需新敷设4根仪表管路。现场核实发现空间不足,将B测真空4只保护开关移至13.7 mm层高旁靠窗处真空变送器柜内如图4所示。新敷设4颗4×1.0 mm2计算机屏蔽电缆送至ETS系统,A测真空4只开关位置保持不变仍为机头左侧仪表柜背部,开关固定牢固、安装位置基本没有外界振动源,工作环境良好,对原设计图纸进行重新修订。

图4 改造后B侧开关移位至真空变送器柜

3.2.2改造后系统的检验验收

因改造管路为新敷设且数量多、管路长、管径粗、焊口多,因此必须按照DL/T 774—2015《火力发电厂热工自动化系统检修运行维护规程》中6.2.3.2条[5]对“油管路及真空管路严密性试验标准”:“用表压为0.1~0.15 MPa的压缩空气进行试验,15 min内压力降低值不大于试验压力的3%”这一规定,使用打压试验装置逐个仪表管路进行打压验证试验,检查新改造管路焊接严密性,保证无泄漏后方可投入使用。

待现场管路检查验收完毕,传动各个保护开关,系统条件具备后,整体传动A、B侧凝汽器真空低保护。

3.3 改造后运行评估

现该厂4台机组汽轮机真空低保护测量管路均已改造完毕,仪表管路敷设符合规范,固定牢固可靠,排布整齐美观,密封性试验合格。运行两年来8只保护开关工作稳定,动作可靠,维护量大幅降低,从测量信号的源头彻底杜绝了凝汽器A、B侧真空低保护误动、拒动事故,极大地提高了机组的可靠性。

4 结语

面对真空低保护测量易积水、泄漏不易查出这一难题,部分单位已经尝试进行了技术改造。该厂结合日常维护消除缺陷的经验、保护开关误动的异常分析、开关误动的抢修等工作的总结,深入分析当前现场设备安装存在的不合理、不规范部位,提出的技术改造方案实际可行,目前真空变送器准确可靠、保护开关稳定,效果显著,杜绝了因真空低保护开关误动引起的机组非停及拒动引起的设备损坏,节省了支出。