新型奥氏体耐热钢与马氏体耐热钢焊接工艺探究

李青锋,张 艳

(上海电力安装第一工程公司,上海 200090)

某电厂2×1 050 MW超超临界燃煤机组的三级过热器出口连接管(材质SA213-TP310HCbN)与集箱管(材质为SA213-T92)异种钢焊接接头,在运行后出现早期失效的现象。通过对新型奥氏体耐热钢与马氏体耐热钢焊接工艺探究,经实际应用焊接接头力学性能达到标准要求。

1 材料分析

1.1 高铬镍奥氏体不锈钢

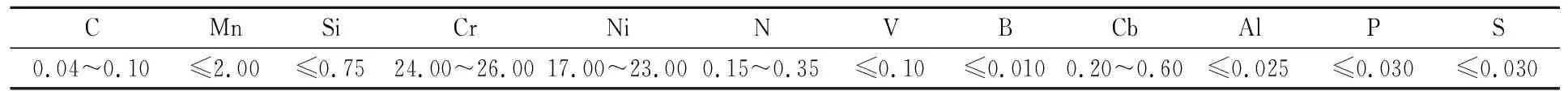

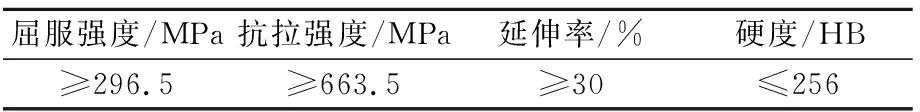

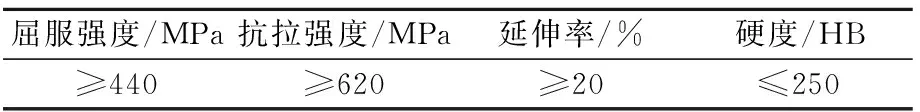

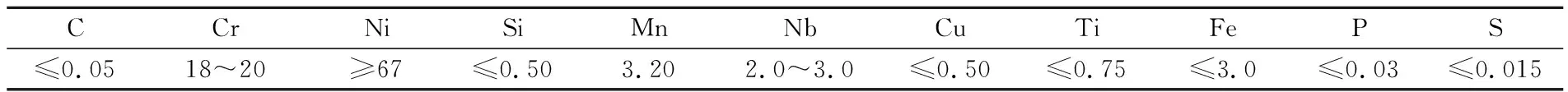

高铬镍奥氏体不锈钢SA213-TP310HCbN(HR3C)的化学成分和力学性能见表1和表2。

表1 HR3C钢的化学成分 Wt%

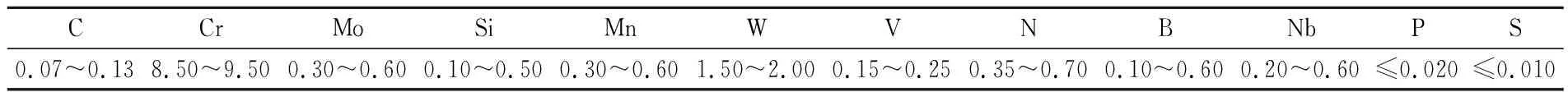

表3 T92钢的化学成分 Wt%

表2 HR3C钢的力学性能

1.2 高合金马氏体耐热钢

SA213T92钢的化学成分和力学性能见表3和表4 。

表4 T92钢的力学性能

2 焊接接头性能分析

2.1 焊接SA213-TP310HCbN(HR3C)钢的接头

(1)焊接裂纹。焊接Cr、Ni纯奥氏体钢容易出现焊接高温裂纹,裂纹与材料中的Ni、C、Si、Nb、S、P等元素的含量有关,它们会明显提高形成裂纹的敏感性。

(2)接头抗腐蚀性能。在燃煤电站条件下, Cr-Ni 奥氏体钢的应力腐蚀发生在含有Cl- 的介质中,而且介质温度愈高愈容易发生应力腐蚀破裂。

(3)接头的脆化。HR3C钢在550~750℃和600~800℃下时效以后脆化倾向明显,再也容不得发生σ相脆化。焊缝金属也会有这种时效脆化的倾向,焊接时焊接材料必须选择正确,以避免σ相脆化的危险。

表5 ERNiCr-3的化学成分 Wt%

2.2 焊接T92钢的接头

(1)焊接冷裂纹。由于T92钢的C、S、P等元素含量低、纯净度高,有一定的焊接冷裂纹倾向。

(2)焊缝韧性。焊缝金属的冲击韧性总是低于母材的。

2.3 焊接HR3C/T92异种钢的接头问题

异种金属之间因为成分和组织、性能上的差别很大,所以焊接异种钢会遇到以下问题。

(1)焊缝金属的稀释。当选择合金元素含量较高的Cr、Ni焊接材料作为填充金属,由于T92钢合金元素含量较少,熔化的马氏体母材对焊缝金属中合金元素的含量具有稀释作用,使焊缝中奥氏体形成元素含量减少,结果焊缝金属中可能会出现马氏体组织,从而恶化接头质量,严重时可能出现裂纹。

(2)靠近熔合线的焊缝金属出现过渡层。当选择合金元素含量较高的Cr、Ni焊接材料作为填充金属,熔化的马氏体母材和填充材料成分相差悬殊,越靠近熔合线,马氏体钢母材成分所占比例越大,马氏体的存在可能影响接头的整体性能,降低焊接接头的韧性

(3)增碳层和脱碳层的形成。由于熔合线两侧存在悬殊的成分差别,促使碳元素在焊后热处理或随后的加热过程中不断地从低合金(T92钢)侧向奥氏体不锈钢焊缝扩散迁移,使靠近熔合线低合金侧脱碳,出现脱碳层而软化,在奥氏体不锈钢焊缝侧增碳,形成增碳层而硬化,降低接头高温持久强度和塑性。

(4)焊接应力与焊接变形的产生。成分和组织不同的母材,其物理性能也大不同。奥氏体钢和焊缝金属的线膨张系数比马氏体耐热钢大30%左右,温度变化时母材和焊缝线膨长系数不一致会产生的热应力,而导热率只有1/2左右。因此在焊接时,受到迅速冷却和加热,必然产生很大的热应力和变形。

3 实施的焊接工艺参数和技术措施

3.1 工艺试验用钢材的规格及焊接材料

SA213-TP310HCbN/SA213-T92 Φ51×8/Φ51×7.5。镍基焊材ERNiCr-3, Φ2.4。化学成分和力学性能见表5。

3.2 焊接方法

对直径不大、管壁不厚的小直径管的焊接,采用了熔池体积小、热输入量较小的焊接方法手工钨极氩弧焊(GTAW),直流正接。

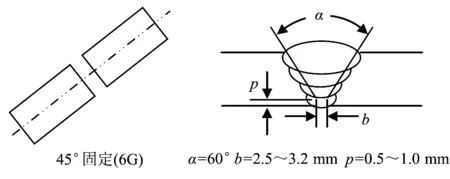

焊接位置:45固定°(见图1)

焊道层次:多层多道焊(见图2)

图1 对口简图 图2 焊疲乏简图

3.3 焊前预热

一侧为奥氏体型钢时,对非奥氏体型钢单侧进行预热,且选择较低的预热温度。故在靠近T92侧预热,预热温度100~150℃。焊接过程中采用红外测温仪或其他测量器具测量层间温度,层间温度≤150℃。在整个焊接过程中,当焊缝温度高于层间温度时,必须立即停止焊接,待温度恢复正常时继续焊接。

3.4 保护气体

为防止根部焊缝背面产生烧枯和内凹现象,充氩气进行保护,流量为6~10 l/min。充气3~5 min后,开始焊接。

3.5 施焊技术

采用较小线能量焊接,即小幅摆动、间断的焊接方法,焊层厚度控制在焊丝直径内。

在焊口点固前、每层焊道之间用钢丝刷、角向磨光机等清理干净。

氩弧焊打底前应检查焊口的清洁度,对口间隙为2.5~3.2 mm,点焊固定。然后贴上焊口一半的铝箔纸,应对根部进行充氩气。焊缝根部的加丝方法为内加丝焊法,焊工的视线顺着焊丝透过焊缝的对口间隙进行观察,观察焊口坡口内壁边缘及焊丝的熔化情况,如有内咬边、未焊透、生焊丝等缺陷,应及时改变焊枪的角度及加丝的速度;如还有问题,应将缺陷处的焊缝打磨掉,然后继续施焊。焊口点焊处应打磨掉,以确保内壁焊缝的正常成形。

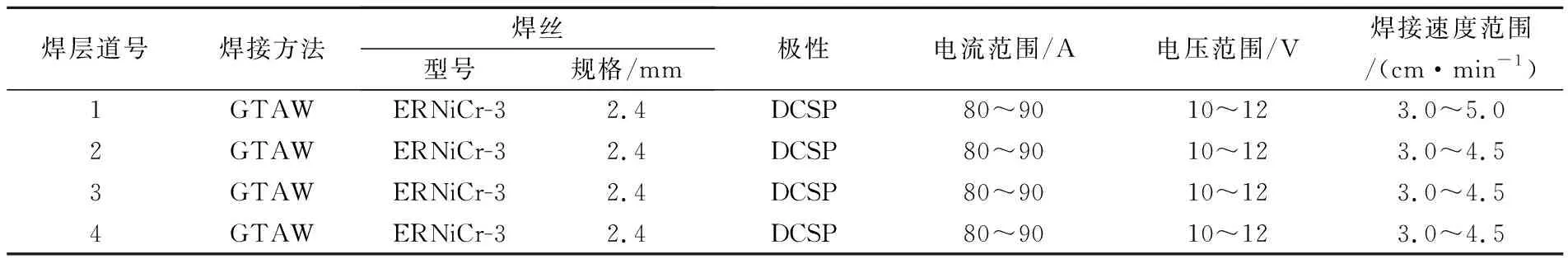

3.6 焊接参数

采用较小线能量焊接,即小电流低电压快速焊的焊接参数,见表6。

表6 焊接参数

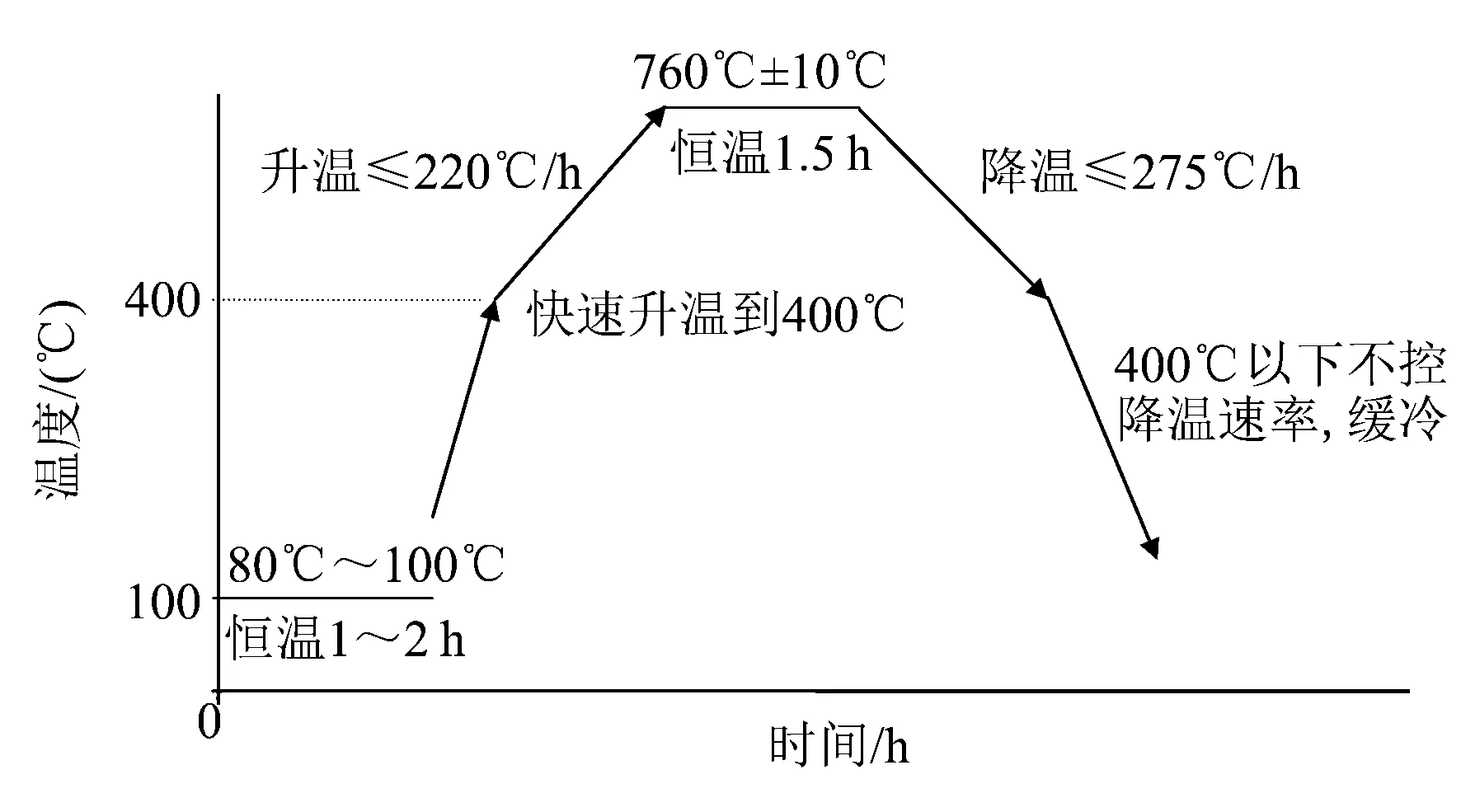

3.7 热处理工艺参数

热处理种类:高温回火热处理参数:热处理参数:焊缝与SA213-TP310HCbN钢是奥氏体组织,不需热处理,但T92钢焊后会产生脆而硬的马氏体组织,很容易开裂,焊后必须进行热处理,而奥氏体钢焊后热处理应避开脆化温度敏感区(475℃)、防止晶间腐蚀和σ相脆化,所以调整热处理参数,即焊后焊接接头冷却到80~100℃保温1~2 h,所以快速升温到400℃,以≤220℃/h升温速率升温到760℃±10℃,保温1.5 h,再以≤275℃/h降温速率降至400℃,400℃以下不控降温速率,用保温材料包覆缓冷至室温。焊接热处理曲线见图3。

图3 热处理曲线图

4 检验结果

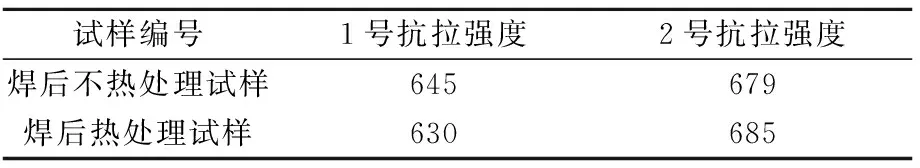

两种不同工艺焊接的试件,焊缝的外表成型均良好,内部无缺陷。但力学性能检验有明显的区别。

(1)试样试验后。数据均符合合格指标(见表7)。从两组对比数据中得出结论,焊后热处理工艺的采用与否对焊接接头的强度性能影响不大。

表7 拉伸试验结果 MPa

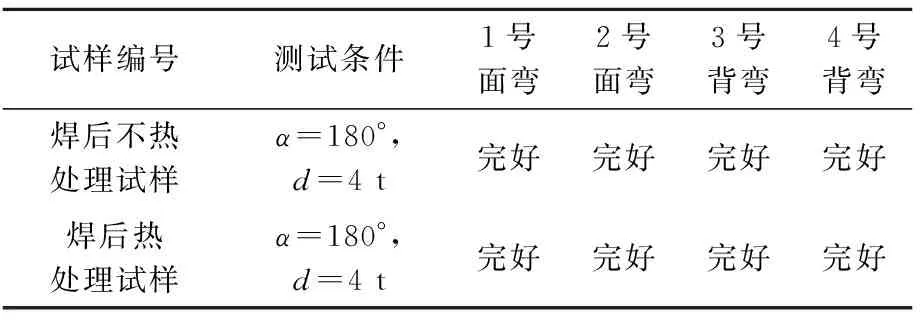

(2)弯曲试验。试样经横向面弯和横向背弯对比试验后,均未出现开裂的缺陷(见表8)。焊后热处理工艺的采用与否对焊接接头的塑性均良好。

表8 弯曲试验结果

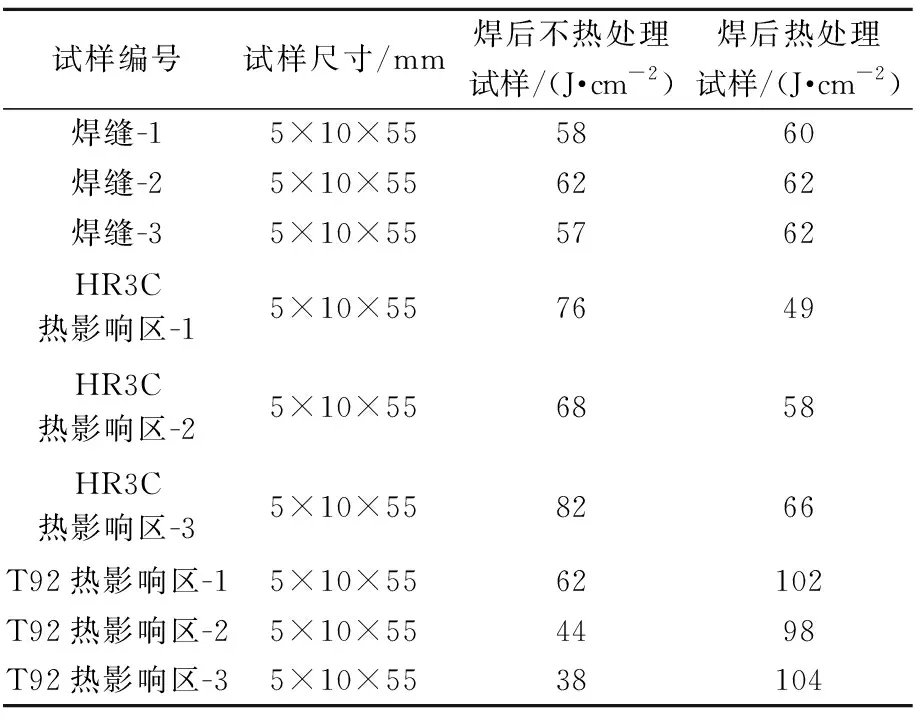

(3)冲击试验。试样试验后,数据均符合要求,结论合格,见表9。但从两组对比数据中发现,焊后热处理对焊缝和HR3C热影响区的冲击韧性不大,但经焊后热处理的T92钢热影响区的冲击韧性明显优于不做热处理工艺的,提高了焊接接头的性能。

表9 冲击试验结果

(4)硬度试验,其结果见表10。从两组对比数据中发现,经焊后热处理的焊接接头(焊缝、两侧影响区)的硬度值均符合要求。而不做焊后热处理工艺的焊接接头的焊缝和HR3C热影响区的硬度值符合要求,但T92钢热影响区的硬度数据明显高于做热处理工艺的,降低了焊接接头的性能。

表10 硬度试验结果

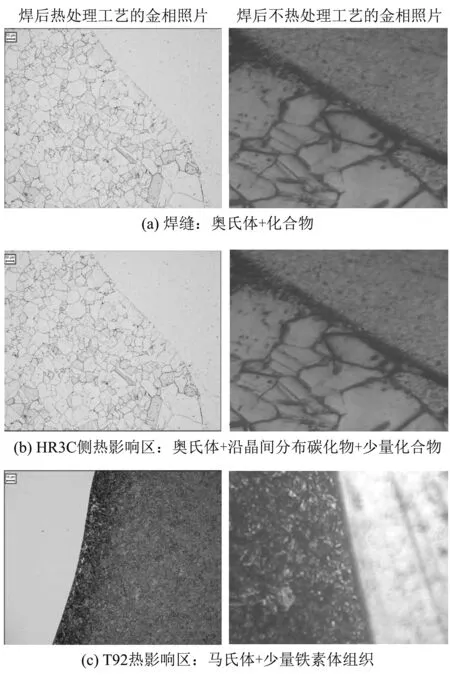

(5)金相检验,其结果见图4。焊接接头无裂纹、无过烧组织、无淬硬性的马氏体,结论合格。从金相微观组织照片发现焊后热处理工艺的采取与否,对焊缝和HR3C热影响区侧的影响不明显,但T92热影响区侧经焊后热处理晶粒明显细小,从而提高了韧性与塑性。

5 结语

(1)焊接方法选择应该尽量减小熔合比,尽量减少马氏体钢的熔化量,以抑制对奥氏体焊缝金属的稀释作用。

(2)焊接奥氏体/马氏体钢异种钢时必须选取合适的填充金属材料。

(3)焊接奥氏体/马氏体钢异种钢为防止焊接接头的裂纹和避免过大的接头应力,需一定的预热温度及控制层间温度。

(4)奥氏体/马氏体钢异种钢焊态接头若在开始运行以前先经过700℃以上的高温回火,令碳化物尽早析出并令其颗粒变细,然后再于556℃以上温度运行,碳化物可能会较晚出现,从而寿命可能会长些。

图4 金相检验结果

(5)此工艺可以广泛地应用于超超临界、超临界机组安装,塔式锅炉和π型锅炉20-10型、5Cr-20Ni型钢种与9Cr-0.5Mo-1.5W型钢种或9Cr-1Mo-VNb之间焊口焊接。