基于PLC的物件分拣控制系统的设计与实现

杨晓武 李干蓉 张叶茂 李劲松

(1.铜仁职业技术学院工学院,贵州铜仁554300;2.中南大学信息科学与工程学院,湖南长沙410083;3.南宁职业技术学院机电工程学院,广西南宁530008)

0 引言

分拣系统是随着工业发展而产生的,它经历了人工分拣、机械分拣和自动分拣三个阶段,不同的阶段其性能不一样[1]。为满足高性能、高标准和高效率的物件分拣需求,本文设计了一种基于PLC控制技术的分布式分拣系统。

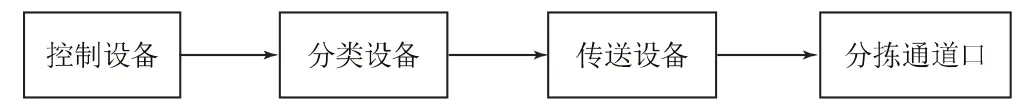

1 控制系统的结构组成

本物料分拣系统由控制设备、分类设备、输送设备及分拣通道口四大部分构成,如图1所示。其中,控制设备的作用是判别、接收和处理分拣信号。分类设备的作用是根据控制装置发出的分拣指示,当具有相同分拣信号的商品经过分类设备时,分类设备动作,改变物件在输送装置上的运行方向,使其进入其他指定的输送机或分拣通道口。输送装置的主要组成部分是传送带或输送机,其功能是使待分拣物件通过控制装置、分类装置,并传送至指定分拣通道口,使分好类的物件自动滑入主输送机(或主传送带),以便进行后续作业[2-3]。分拣通道口是已分拣商品脱离主输送机(或主传送带)进入集货区域的通道,一般由钢带、皮带、滚筒等组成滑道[4]。

图1 基于PLC的物料分拣系统框图

2 系统任务描述

启动设备时,供物料源信号处接收到启动信号并开始供料,通过传送带进行传送。传送带安装有三种不同功能的压力传感器,分别为大压力信号、中压力信号和小压力信号,根据传感器实时检测到的压力值的大小可判别物料的大小,红灯亮时表示大压力信号,此时物料为大号物料,黄灯亮时则表示中号物料,绿灯亮时为小号物料,物料自动进入设定的目的地,实现物件的有效分拣及自动控制。

3 PLC控制系统的设计

3.1 PLC的I/O点数系统配置

本文选择西门子S7-300的紧凑型CPU312C,该CPU具有集成的数字量和模拟量I/O,满足本控制系统的性能要求。三种不同物件大小的确认实施过程为:采用常开触点I0.0辨别小压力物件,小工件必然通过触点I0.0;采用常开触点I0.1辨别中等压力物件,但要避免小工件通过,使用常开触点I0.1与常闭I0.0触点串接在梯形图编程语言中来确认中等压力物件;使用常开触点I0.2与常闭I0.0触点和I0.1串接在梯形图编程语言中来辨别大压力物件。

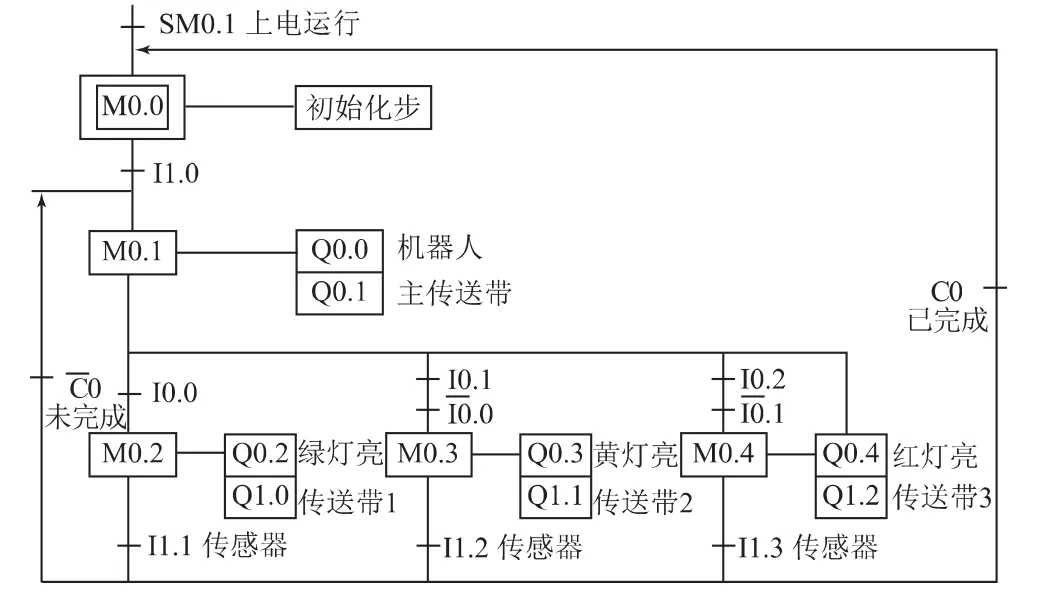

3.2 分拣系统顺序功能图的设计

根据以上分析,基于PLC的物件分拣控制系统流程如图2所示。

图2 分拣系统顺序功能图

其中,M0.0为初始化步,等待SM0.1上电运行;以M0.0步为前提,与常开触点I1.0进行串联配置,其中,I1.0设置为控制系统的保护开关,满足条件时,进入到步M0.1,此时机器人和主传送带同时运行,以Q0.0触点表示机器人将物件搬运至用输出触点Q0.1来表示的传送带上,整个工作过程,主传送带始终处在运行状态,直至待分拣物件全部传送完成;M0.2步为小压力物件,这一步运行的前提为上步M0.1与常开触点I0.0串接闭合,这步有两个动作——Q0.2为绿灯亮和传送带Q1.0运行,通过传感器触点I1.1后传送到小物件指定的分配位置;M0.3步为中等压力物件,这一步运行的前提为上步M0.1与常开触点I0.1和常闭触点I0.0串接闭合,这步有两个动作——Q0.3为黄灯亮和传送带Q1.1运行,通过传感器触点I1.2后传送到指定的位置;M0.4步为大压力物件,这一步运行的前提为上步M0.1与常开触点I0.2和常闭触点I0.1串接闭合,这步有两个动作——Q0.4为红灯亮和传送带Q1.2运行,通过传感器触点I1.3后传送到指定的位置。用C0表示完成了一次物件的全部分拣,即任务已经实现,等待下一次上电运行;否则,不断实施循环分拣过程直至完成分拣任务为止。

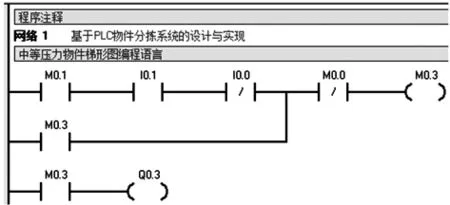

3.3 分拣系统梯形图的设计仿真

根据分拣系统顺序功能图,以启、保、停三个基本功能电路为基础将其转换为梯形图,如图3所示,这里选择了中等压力物件实现的步进行程序转换,其他步转换过程相类似,这里就不再赘述。

图3 中等压力物件梯形图编程语言设计

仿真结果验证了系统程序设计的正确性和稳定性,能够解决物件分拣系统中的连续批量分拣问题。

4 结语

本文设计了一种利用PLC控制的物件分拣系统,可以持续、批量地分拣物件,该系统还可与其他设备有机结合,实现其他的任务,且设计方案具有一定的普适性和可修改性。

——“模型类”相关试题选登