汽车变速箱在线加载试验台的研究与设计

丁正山

(广州市嘉特斯机电制造有限公司,广东广州510850)

0 引言

变速箱是汽车动力总成部分的关键核心部件,其性能的优劣直接影响到车辆的舒适性、经济性和动力性能。人民生活水平的不断提高,推动着对驾驶的舒适性和动力性能要求的大幅度提高。同时,随着环保意识、节能意识的提高,用变频调速电机来代替实车上的发动机进行动力拖动的试验方式也得到了认可和应用。汽车变速箱在线加载试验台用于对变速箱运行过程中所需的驱动扭矩、驱动转速等试验条件进行模拟和再现,对变速箱运行工况进行部分载荷加载,并在试验过程中对变速箱总成运行相关的扭矩、转速、各挡位速比、空挡开关/倒车开关信号、传感器速比/里程表等参数进行存储、显示、存档。

1 手动变速箱在线加载试验台设备主要技术指标

(1)试验台分别可对9挡、10挡、12挡、16挡四种系列变速箱总成进行性能测试。

(2)试验台具有自动上料、自动装夹、自动按照试验流程测试的功能。

(3)试验台控制计算机具有扭矩、转速和功率参数设定、修改、采集、判断、存储、显示功能,具有单步调试和异常情况急停、参数保护等功能。

(4)试验台总功率:100 kW。

2 手动变速箱在线加载试验台设备基本工作条件

(1)运行电源满足GB/T 4720—1984《电控设备第1部分:低压电器电控设备》的要求:电压380 V±15%、220 V±15%,频率50 Hz±2%。

(2)节拍≤240 s(装夹及卸夹总时间小于25 s)。

(3)按年工作日250天计,每天两班制,每天工作8 h。

3 手动变速箱在线加载试验台工作流程

试验台可在3种模式下运行:

(1)自动模式:试验台依次连续进行空挡测试、低速同步器测试、高速同步器测试、各挡位加载试验等试验,换挡按照固定顺序人工操作完成。

(2)手动模式:试验台可以选择试验内容进行试验,台架启动、停止和下一步试验的操作进行需要人为命令。

(3)调整模式:可根据需要定制试验内容,试验参数在一定权限下可设置。

4 主要试验内容

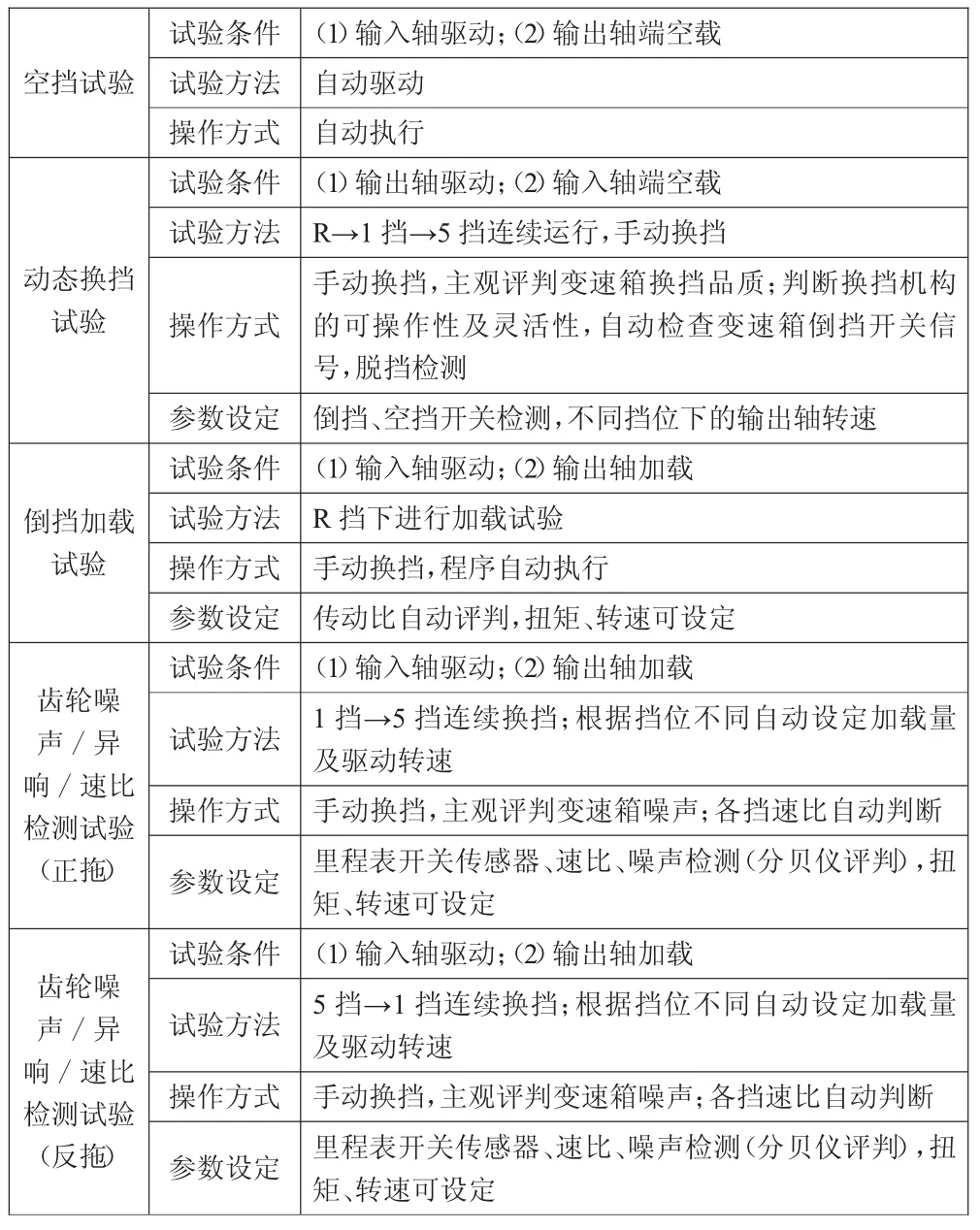

主要试验内容及方法如表1所示。

表1 主要试验内容及方法

5 设备的重要组成部分

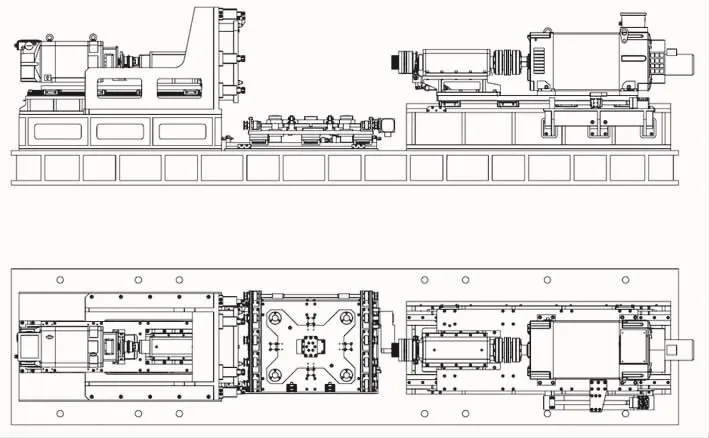

试验台主要用于对变速箱进行下线前的加载校验试验。如图1所示,试验台由驱动组件、加载组件、变速箱夹具组件、顶升组件、机床组件、液压气动系统、润滑系统(手动)、变频控制系统、电气控制系统等主要部分组成。

5.1 驱动组件

驱动组件由西门子电机、扭矩传感器、联轴器、电磁离合器和轴承座等组成。驱动单元作为一套组件,它的主要功能是提供驱动力,驱动扭矩过载保护,时时准确测量输入端的扭矩,模拟变速箱离合器断开和接通驱动电机到变速箱的动力。测速编码器以对驱动速度信号进行反馈,实现速度的闭环控制。

图1 变速箱在线加载试验台

5.2 加载组件

加载组件由加载花键套、轴承座、膜片联轴器、西门子电机、加载组件滑台组成。右侧电机通过联轴器和轴承座相连,从而使动力传输到变速箱的输出轴。在变速箱上装有工艺法兰,当加载滑台由伺服电机进给推动前进时,装在变速箱里凸缘法兰上的工艺法兰便与加载系统的加载头相连,使动力连接到变速箱的输出端。

5.3 变速箱夹具组件

变速箱夹具组件由夹具支架、夹紧杠杆缸、变速箱夹紧到位检测销组成。变速箱采用一面两销定位于变速箱夹具组件上;变速箱夹紧到位检测销用于检测夹具体上的销子是否已经插入变速箱托盘定位面板的销孔内,当检测到销子插入到位后,夹紧杠杆缸才能夹紧变速箱,从而有效防止误伤变速箱壳体。

5.4 顶升组件

变速箱托盘由输送辊道输送至顶升组件时,托盘在辊道上定位,顶起组件位置检测开关检测托盘到位,油缸上升;顶升到位后,气缸带动顶起组件滑动与夹具组件对接。

5.5 电气控制系统

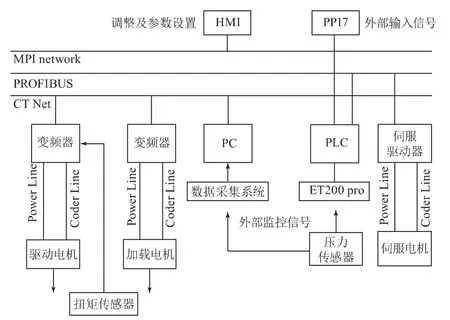

变速箱在线加载试验台的电控分为三部分:第一,以西门子S7-300 PLC为核心,与PLC采用PROFIBUS总线方式关联的现场模块和触摸屏等外围设备作为此部分的I/O,处理试验台的整体动作及故障;第二,以西门子变频器为核心,为台架提供动力以及协调上下位机按试验流程进行试验;第三,以一体化工作站计算机为核心,以数据采集卡、开关量I/O卡和相应的端子板组成信号I/O模块,完成试验台的测量、分析等任务。这三部分之间由多种通信网络进行连接实现信号和数据交互。电气控制系统框图如图2所示。

6 试验结果分析

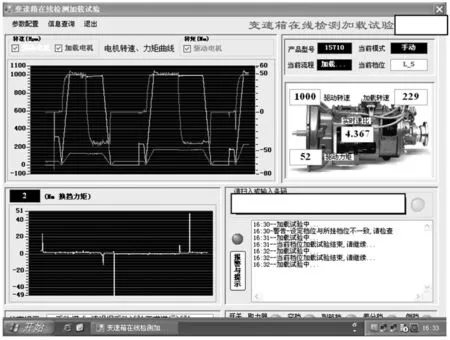

如图3所示,通过转速、扭矩输出曲线,挡位速比、倒车开关/空挡开关信号、里程表/传感器速比等各开关量采集信号,即可判断变速箱装配质量。

图2 电气控制系统框图

图3 试验结果分析界面图

7 结语

本文所述试验台用于对变速箱工作状况进行测试,并获取一定量的主、客观试验数据。它能检验变速箱总成在线装配质量,提高产品下线合格率,并为总成装车提供参数。变速箱总成在试验台上运行工况用以对其进行在线磨合,能够提高产品下线质量。