中心带孔双层药型罩射流成型及侵彻模拟*

贾子健,王志军,伊建亚

(中北大学机电工程学院,太原 030051)

0 引言

药型罩结构参数以及构成其金属材料密度、延展性影响着射流质量的优劣,当药型罩被压垮后,形成连续不断裂的射流愈长,密度愈大,其破甲愈深。从原则上讲,要求药型罩材料密度大、塑形好,在形成射流过程中不汽化[1-2]。

传统上药型罩都是单层结构,而最终形成射流的只是内层罩的部分金属,其质量只占全部药型罩质量的15%左右,其余大部分金属形成没有侵彻能力的杵体[3-4]。由此可以看出,单层罩的材料利用率很低。而双层药型罩的出现,为解决材料利用率低的问题提供了一个研究方向[5]。

双层药型罩是在装药和药型罩之间添加一层相比原罩声阻抗较低的金属罩[6]。炸药起爆后,爆轰波首先作用于紧邻声阻抗较小的外层罩上,然后再传到声阻抗较大的内层罩上,由于作用在内层罩上的压力值大于作用在外层罩上的压力值,因此增大了内层罩的压垮速度,进而增大射流速度[7-8]。

1 计算模型

1.1 单层药型罩计算模型

1)几何模型和有限元模型

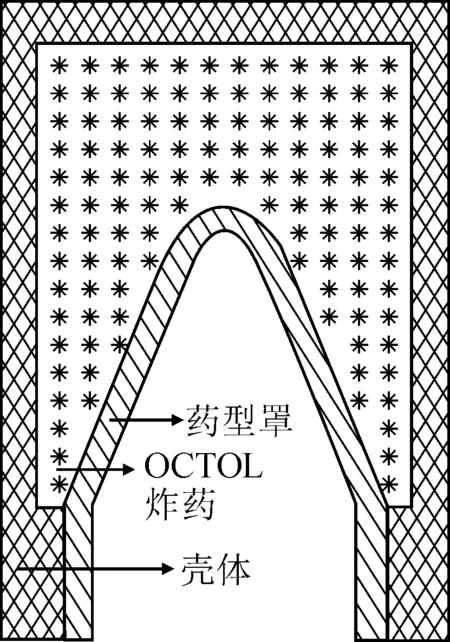

文中研究的聚能装药模型如图1所示。装药直径D=100 mm,装药高度H=140 mm,药型罩厚度d=2 mm,锥角α=21°。

由于炸药在爆炸和药型罩被压垮过程中,外壳会发生很大的变形,因此对其采用Lagrange建模;需要在药型罩上设置监测点来判断射流与杵体分界面,因此选择Euler建模[9-10]。除此之外,该装药结构是轴对称的,因此采用AUTODYN进行1/2建模进行数值模拟,镜像之后的有限元模型如图2所示。另外,除了射流形成区边界和轴线外,所有边界施加flow-out边界条件,使爆轰产物流出边界,防止反射影响射流形成[11]。

图1 聚能装药几何结构图

图2 聚能装药有限元模型

2)材料选取

本次数值仿真,双层药型罩内罩主要形成射流,外罩形成杵体,由于紫铜延性比较好,铝密度比紫铜小很多,但材料声速却比紫铜大,声阻抗比紫铜小[12-13]。因此,我们选声阻抗较大紫铜做双层药型罩内罩材料,选声阻抗较小铝作为外罩材料。详细材料选用如表1所示。

表1 材料模型

1.2 双层药型罩计算模型

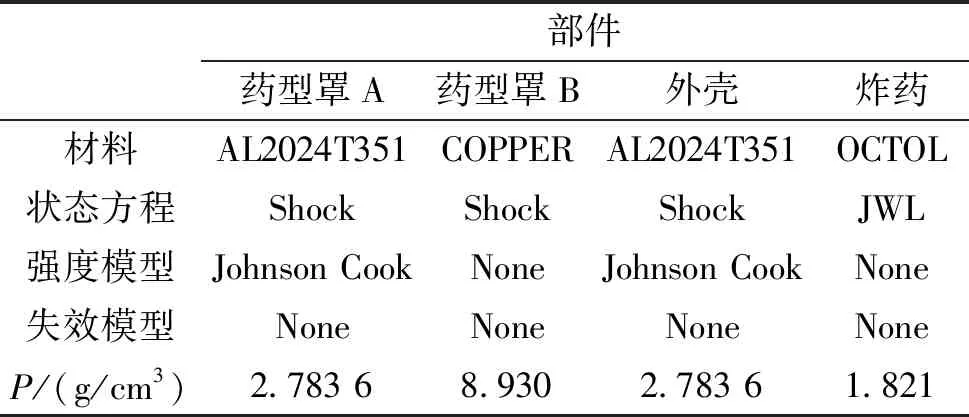

为了实时跟踪药型罩在被压垮的过程中,其材料和射流速度变化关系,在药型罩上,增添活动监测点,来确定内罩和外罩的分界线[14]。具体结构如图3所示。

图3 高斯监测点设置

2)射流与杵体材料的分界线确定

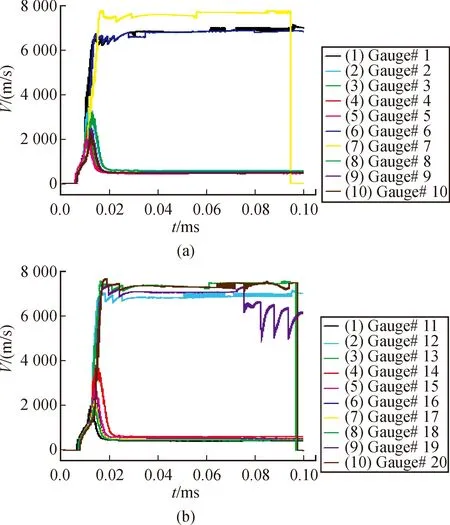

仿真结束后,选取相应监测点,做出速度变化曲线,确定射流和杵体的分界面,如图4所示是其中两组监测点速度变化曲线。

图4 部分高斯监测点速度曲线

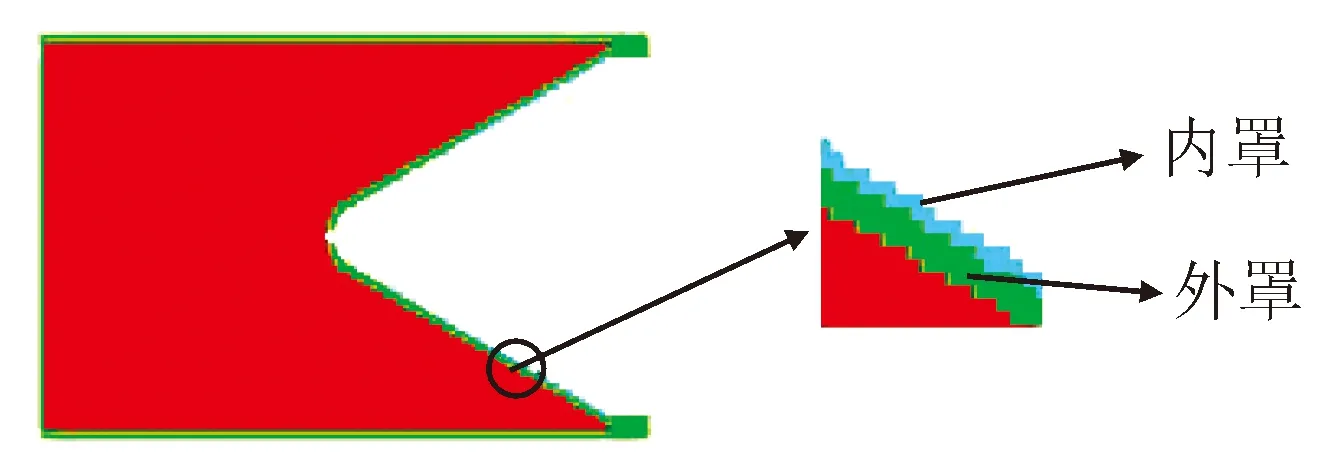

一般情况下,射流头部速度可达7 000~10 000 m/s,而杵体为500~1 000 m/s[15]。由上图可看出,部分高斯点初始速度增加后又逐渐降低到1 000 m/s以下,因此这部分罩微元流入杵体当中,形成杵体;另一部分监测点速度急剧上升,然后稳定在7 000 m/s左右,可知这部分高斯点所在的罩微元形成高速射流。这些高斯监测点的边界连线即为药型罩内罩和外罩的分界线,结构如图5所示。

图5 无间隙双层药型罩

1.3 中心带孔双层药型罩

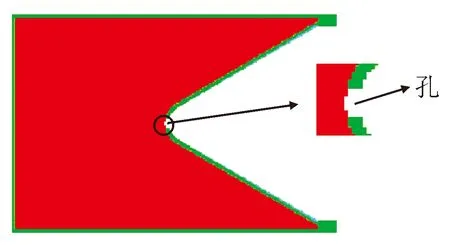

为了研究药型罩开孔对射流成型及侵彻效果的影响,在药型罩顶部开孔进行数值模拟,结构如图6所示。

图6 中心带孔结构

2 药型罩数值模拟结果分析

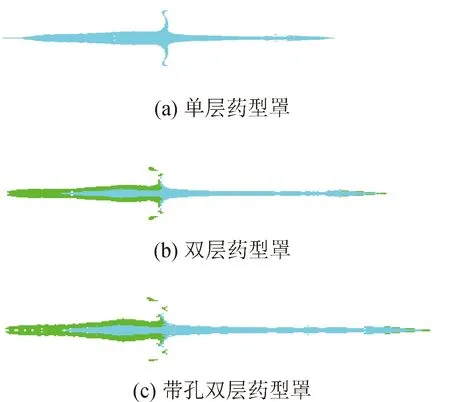

为了研究单层、双层药型罩及中心带孔药型罩这3种结构形成射流的优劣,做出以下对比。

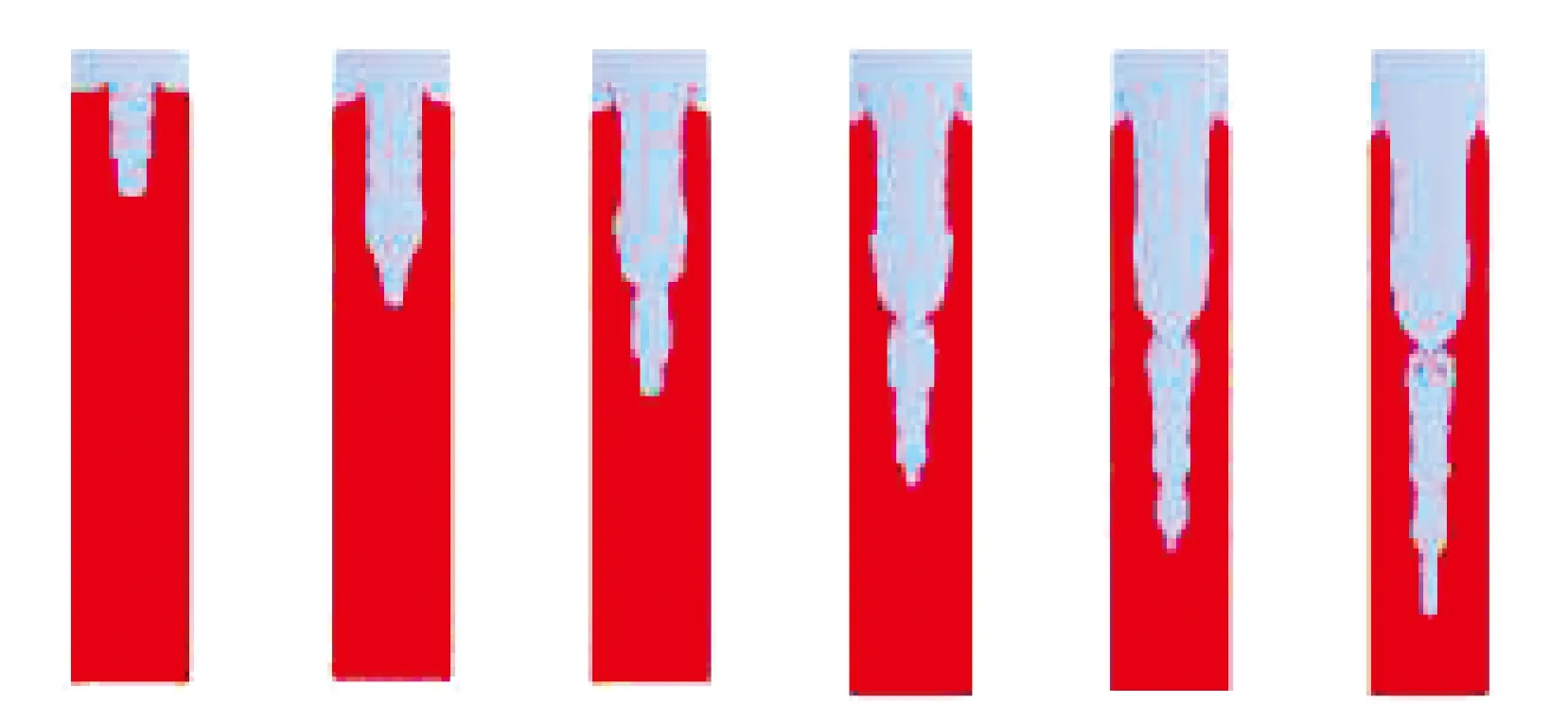

图7 射流成型对比

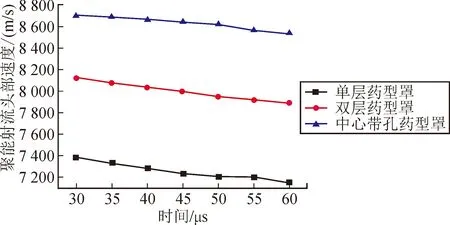

图8 射流头部速度曲线

如图8所示,当外层罩声阻抗小于内层罩时,药型罩压垮速度较单独由内层罩组成的药型罩压垮速度要大,形成射流头部速度也较大,几乎增大10.3%左右;如图7、图8所示,双层药型罩射流成形较好,杵体质量明显减小,射流长度明显增长,极大的提高了材料利用率。

干预前两组心理状态评分比较,差异无统计学意义(P>0.05)。干预后,研究组SAS,SDS评分明显低于对照组,差异有统计学意义(P<0.05)。见表1。

同时在双层罩顶部开孔,显著提高了射流的头部速度,大概增大了7.5%左右,射流有效长度也有所变大,形成射流直径稍微变大,有效增大侵彻孔径大小。

3 中心带孔双层药型罩数值模拟结果与分析

3.1 数值模拟方案设计

相比常规的双层药型罩,药型罩顶部孔直径大小很大程度上影响着射流的成形。为了重点研究药型罩孔直径对射流形态的影响规律,文中将双层药型罩以及中心带孔双层药型罩的射流成型情况进行对比分析。另外,保证在药型罩锥角42°和壁厚2 mm不变的情况下,取孔直径d为3 mm、6 mm、9 mm、12 mm、15 mm、18 mm,数值模拟聚能射流侵彻体成型的情况。

3.2 中心带孔药型罩射流形成过程

图9所示为孔直径为6 mm时,射流侵彻体形成的过程。

图9 射流侵彻体形成过程

由图9可以看出,主装药起爆后大约10 μs左右,带孔双层药型罩受到炸药爆轰压力和爆轰产物的冲击推动作用,在20 μs左右逐渐被压垮、变形,由于外罩铝声阻抗小于内罩铜,因此铜罩获得较高的速度向前高速运动,速度低的铝罩微元形成无侵彻能力的杵体包裹在射流尾部;35 μs左右,药型罩几乎被完全压垮变形,发生翻转,碰撞,顶部中心孔附近的罩微元向中心轴上汇聚,挤压并在中心轴上形成细长的射流侵彻体,由于射流头部和尾部的速度存在速度差,因此射流在向前运动的过程中仍然有所拉长;直到70 μs左右,射流出现颈缩、拉断现象,但基本保持完整。

3.3 不同孔径下的射流速度及长度

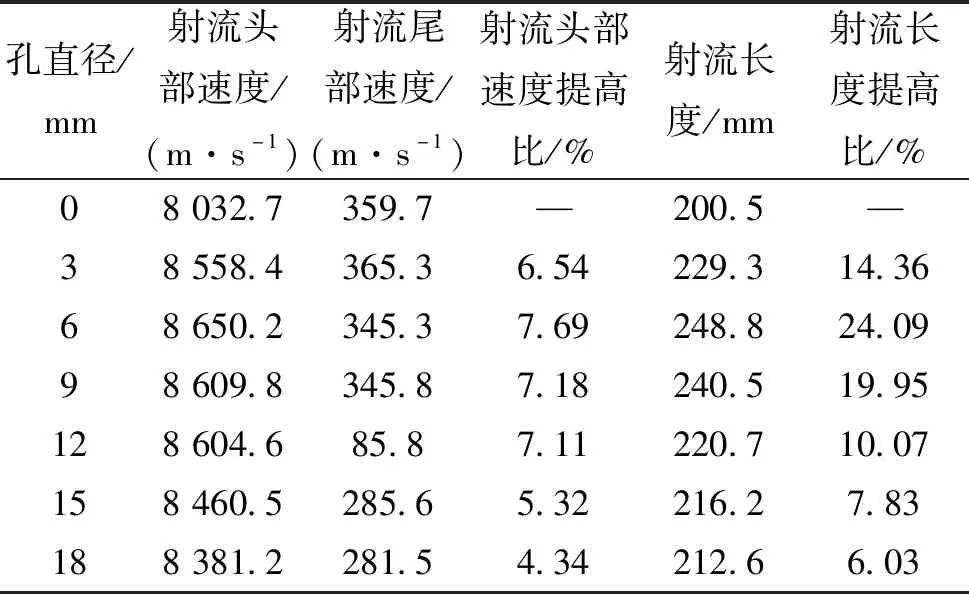

表2所示为不带孔双层药型罩和孔径为3 mm、6 mm、9 mm、12 mm、15 mm、18 mm下双层药型罩在40 μs时形成射流侵彻体的头部速度、尾部速度及射流长度等相关对比情况。

表2 不同孔径下射流仿真结果

图10 射流长度和头部速度变化量随中心孔直径变化曲线图

从数值模拟结果可以看出,射流头尾部速度和长度在一定范围内随着药型罩顶部孔径先增大后减小,并且射流头部速度最大提升了7.69%,射流长度提升24.09%。从表中可以看出,药型罩顶部孔径从3 mm到18 mm,从中心孔泄出的药量有变大的趋势,尤其从12 mm到15 mm明显增大,因此作用在药型罩上爆轰波压力和能量明显减小,且从中泄出的炸药爆轰对药型罩的压垮也有一定的抑制作用,从而使得药型罩压垮速度降低,导致射流头部速度明显降低;而3 mm到12 mm较小孔径,泄出药量变化不大,同时较大的爆轰波压力作用在药型罩上,使得药型罩来不及泄出更多的药量从而被压垮闭合,向中心轴上汇聚形成射流,因而射流头部速度相对变化量略有起伏,变化不大;从药型罩质量上来分析,在一定范围内,由于随着孔径变大,药型罩质量变小,形成射流头部高速粒子的质量也变小,造成射流头部的速度降低。

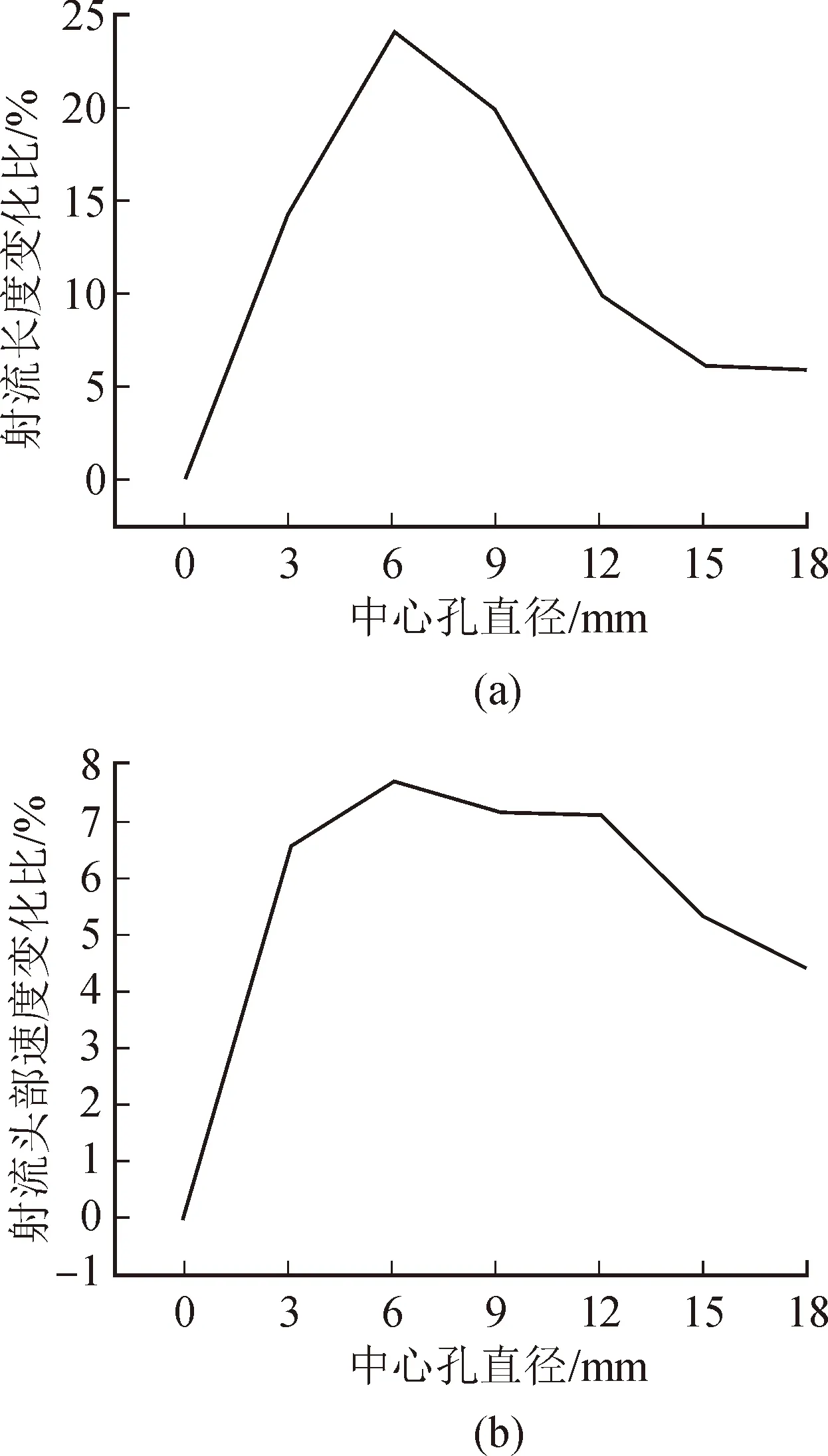

表3 不同直径下侵彻体形态示意图

另外,从侵彻体的形态上来看,15 mm和18 mm孔径的药型罩形成侵彻体的无侵彻能力杵体部分相比其他孔径较大,而且存留在杵体中尾部射流较长,影响了后续的侵彻目标;从18 mm侵彻体两侧翼更能看出,由于爆轰压力较小,导致在同一时刻两侧翼还未完全翻转成型。

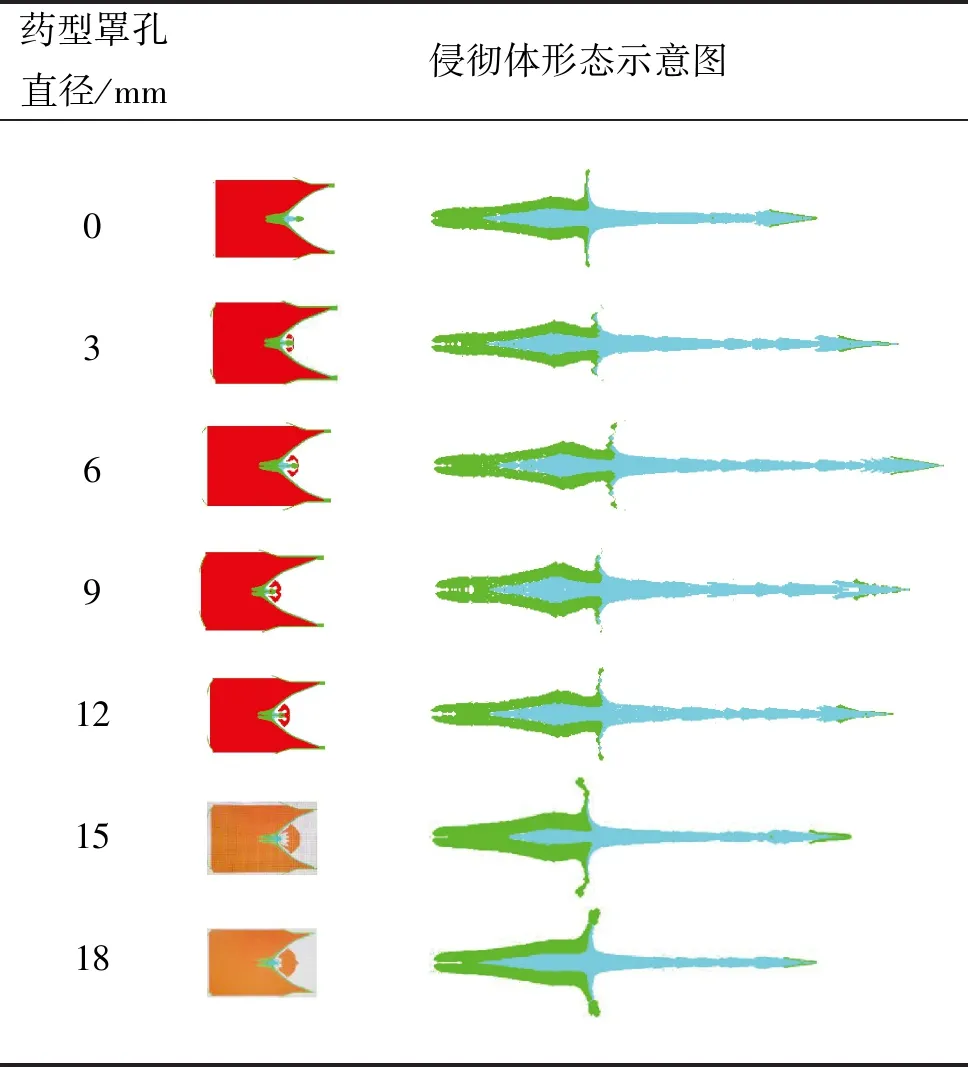

4 侵彻靶板结果分析

射流侵彻靶板是一个高温、高压、大变形的过程,因此射流和靶板皆选用Lagrange建模,在结构参数锥角40°,孔径6 mm,壁厚2 mm,炸高为2D(D为装药直径)情况下,对单层、双层药型罩及中心带孔双层药型罩侵彻混凝进行数值分析。侵彻到400 μs时,混凝土深度基本不再变化,说明射流达到侵彻极限速度,设定达到400 μs时侵彻结束。侵彻全过程示意图如图11所示。

图11 侵彻全过程示意图

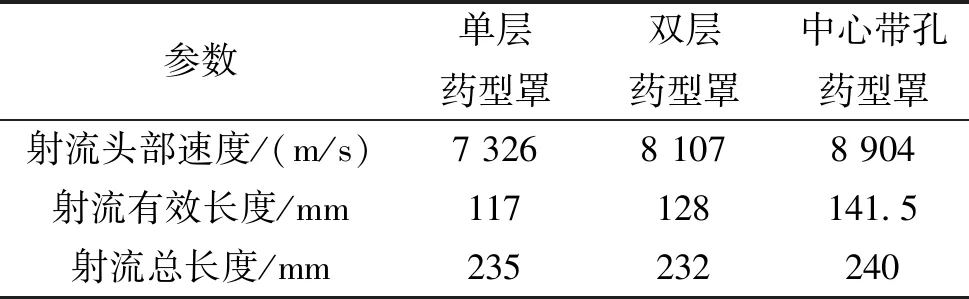

使用表4中的3种侵彻体侵彻混凝土,侵彻深度和直径如表5所示。

表4 3种结构药型罩侵彻体参数

由表4看出,双层药型罩形成射流有效长度大于单层药型罩,但射流总长度却相差不大,这是由于双层药型罩结构提高了材料利用率,更多微元形成射流,少部分形成杵体。而中心开孔明显提高射流10.2%的速度,使得有效长度增大。

表5 不同药型罩结构下侵彻深度及侵彻孔径

综合两表看出,随着药型罩结构改变,双层药性罩射流对混凝土侵彻深度相比单层提高幅度达11%左右,而侵彻孔径降低17.3%;同时,在药型罩开孔,可以提高12.1%的侵彻深度,降低11.6%的侵彻孔径。其主要原因是,从单层罩到双层罩结构的改变,使得作用在形成射流的内罩上能量更多,射流部分速度显著提高,速度梯度变大,拉伸剧烈,直径因此变小。在这种侵彻情况下,获得较大的侵彻深度,但侵彻后孔径较小。

5 结论

文中对射流形成及对混凝土的侵彻过程进行了数值模拟。主要针对药型罩顶部的中心孔径对射流成型进行了研究分析。另外对于单层、双层药型罩以及中心带孔双层罩形成的射流侵彻混凝土的结果进行了对比,讨论双层药型罩相比单层罩在侵彻介质上的优劣所在,及药型罩中心带孔对侵彻混凝土的影响。结论如下:

1)一定范围内,随着中心孔径增大,从中心孔泄出药量的变化,导致作用在药型罩上的爆轰压力的变化,从而使得射流速度和有效长度先增加后降低,即存在一个最佳中心孔径值;

2)双层药型罩相比单层罩,由于外罩声阻抗小于内罩,因此爆轰压力的放大使内罩获得更大压垮速度,形成更长更细且速度更高的射流,因而获得较大侵彻深度,而直径较小。药型罩开孔提高了射流部分速度,增大射流速度梯度,形成较细较长的射流,侵彻同样得到深度较大、直径较小的孔。