一种潜液泵结构支撑方式的优化

,,,,

(1.武汉船用机械有限责任公司,武汉 430084;2.中交一公局三公司,北京 100000)

目前,我国液货船上使用的潜液泵主要依赖进口,没有掌握核心技术,成本过高,潜液泵系统亟待国产化[1-2]。基于中海油流花油田开发的15万t级FPSO,国内相关单位正积极开展液压潜液泵系统国产化推广与应用。然而潜液泵细长的主管路系统在泵高速运转时会引起共振,这对潜液泵系统的可靠性产生严重影响[3-5]。已有的研究多集中于单层管道[6-8],对于潜液泵多层同心管路的振动研究报道较为少见。为此,针对某型号潜液泵研发过程中同心管路在工作频率附近存在共振的问题,采用有限元软件对潜液泵进行结构模态进行分析,从振型上分析产生共振的原因,并对管路的支撑方式进行优化设计。

1 潜液泵模态分析

1.1 潜液泵结构、工况及材料属性

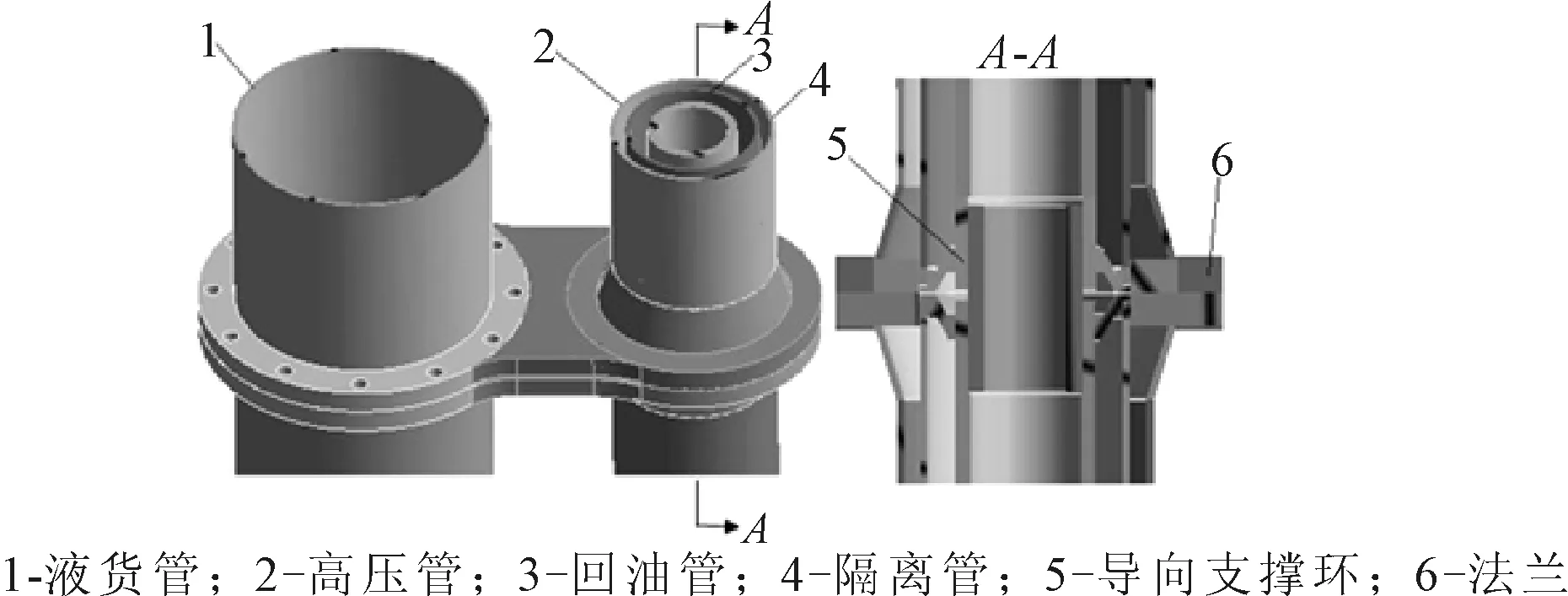

图1 潜液压主管路

某型号潜液泵顶部甲板连接部件安装在液货船体上,主管路部件和泵头部件安装在液货舱里。主管路和泵头部分通过3个支撑圈与舱体内壁连接[4]。受液货船的结构限制,主管路分为5段,各段之间通过法兰连接。主管路由同心管和液货管组成,见图1。同心管内层为高压管,通液压马达高压腔;中间层为回油管,通液压马达回油腔;最外层为隔离管,与外界隔离,起密封监测作用;货油管输送液货。隔离管、回油管在分段处法兰连接;各段高压管之间有套管;回油管与高压管之间有置导向支撑环。在主管路外部布置监测管和扫舱管,通过管夹连接于货油管外壁。潜液压载泵叶轮轴系转速1 850 r/min,潜液泵载荷为重力、叶轮轴转矩、叶轮轴向力和径向力、高压管压力、回油管压力、监测管应力、液货管压力等。

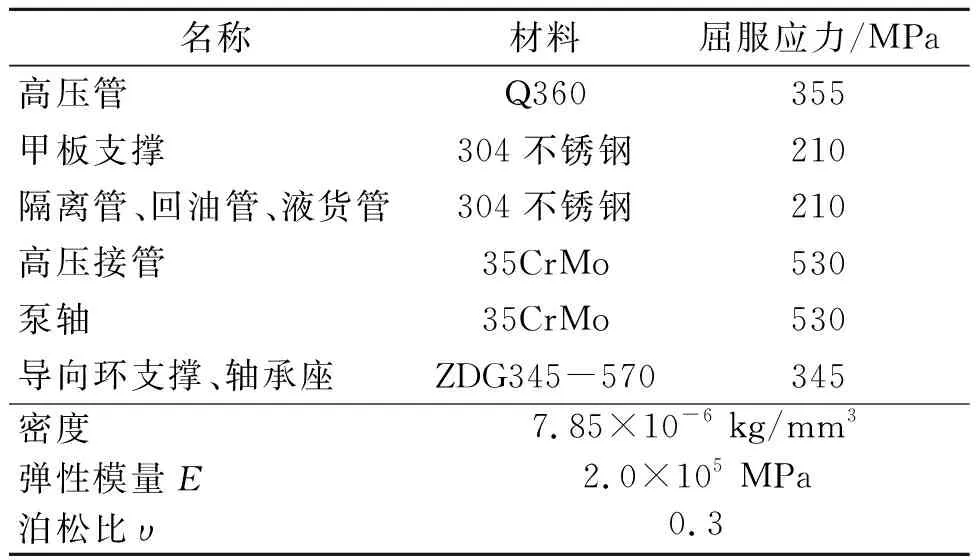

各部分的材料属性见表1。

表1 材料属性

1.2 划分网格施加约束载荷

采用前处理软件SpaceClaim对三维模型进行几何清理和简化以后导入ANSYS软件,划分网格。得到的有限元模型见图2。

图2 潜液泵有限元模型

采用笛卡尔座标系,X、Z方向为潜液泵横向,Y方向为纵向[9]。潜液泵的甲板连接部件和支撑圈的下表面全约束;支撑圈内部隔套板仅约束横向平移自由度,释放轴向平移自由度和轴向转动自由度;叶轮传动轴部分与轴承座之间以转动副连接,见图3。

图3 边界条件示意

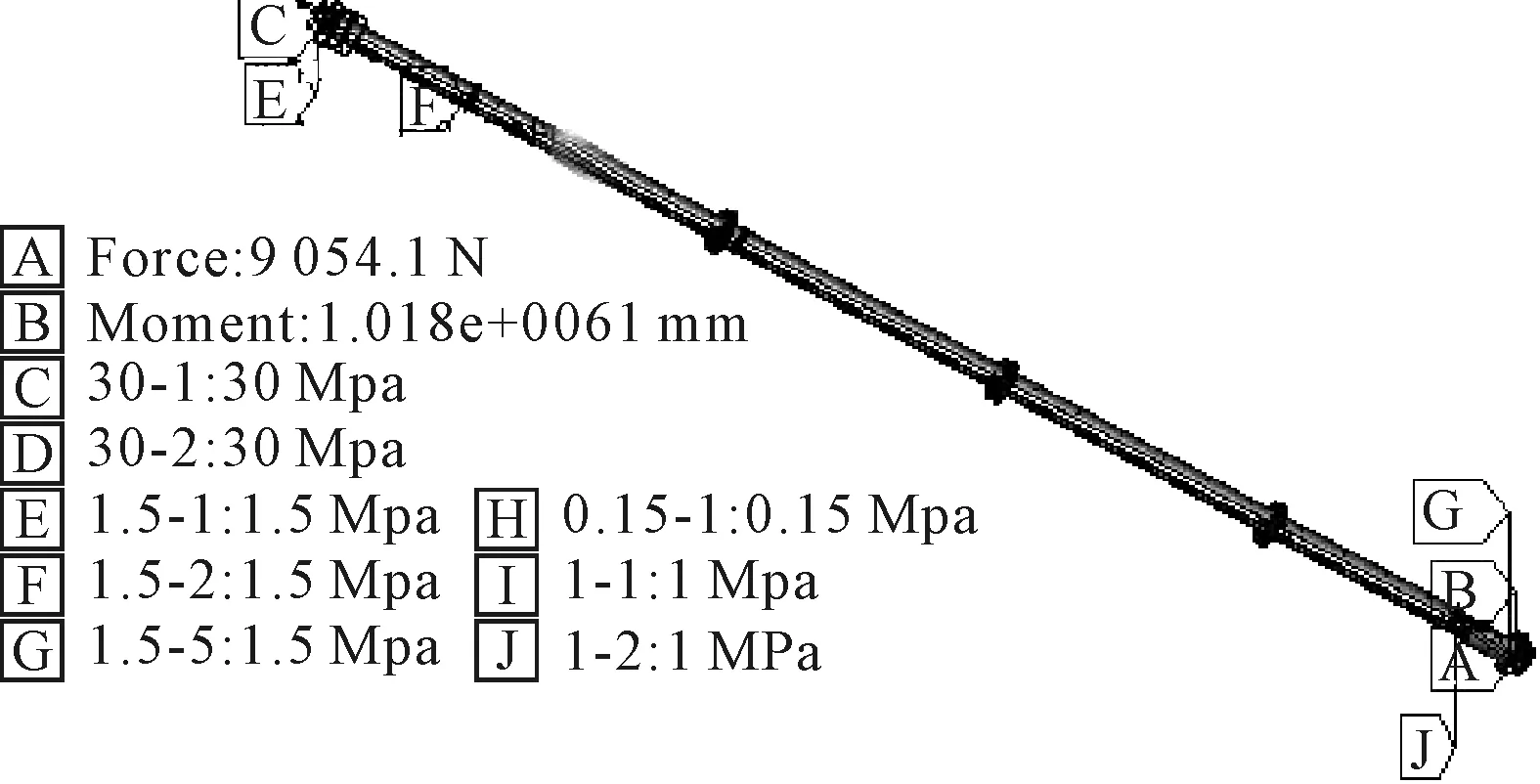

潜液压泵叶轮轴转速为1 850 r/min,载荷为结构部分的重力,叶轮力矩1 018 N·m, 叶轮载荷为Fx=229.67 N,Fz=57.05 N,Fy=9 051 N,高压管压力30 MPa,回油管压力1.5 MPa,隔离管压力0.15 MPa,见图4。

图4 加载示意

1.3 模态计算

有载荷作用的工况下,结构处于应力状态,此时计算的模态成为预应力模态,预应力模态为

式中:K为刚度矩阵;M为质量矩阵;ωi为振动频率;φi为模态。[10]

用有限元法计算潜液泵的模态,得到固有频率和振型结果。

由于驱动马达的额定转速为1 850 r/min,此转速下的工作频率为30.833 Hz。

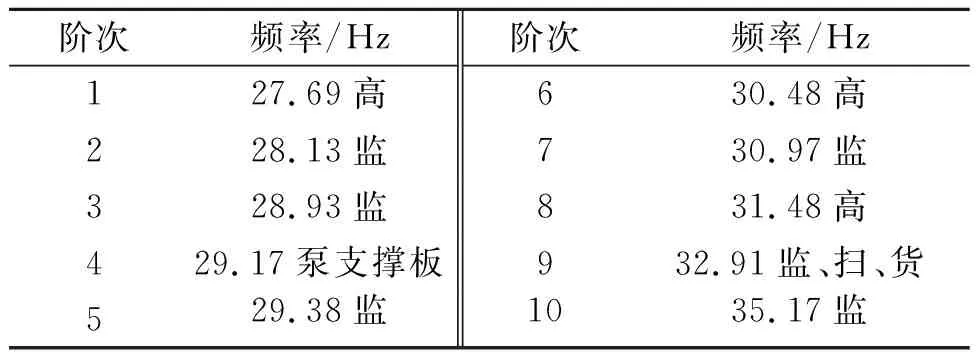

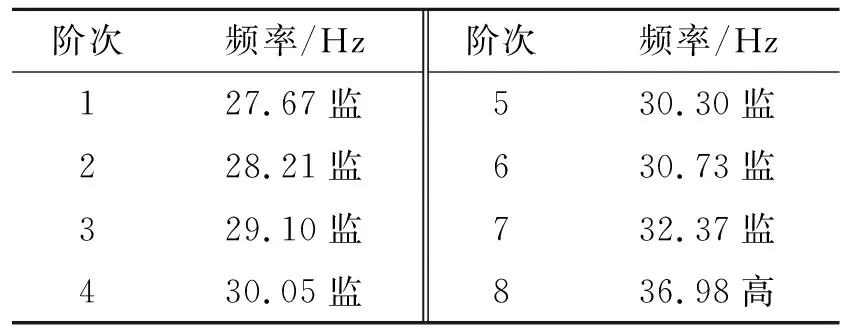

额定工作频率±10%(27.75~33.916 7 Hz)范围内潜液泵结构可能发生共振。取潜液泵在额定工作频率附近的10阶振型进行对比,得到振型结果见表2。

表2 潜液压载泵共振模态

注:高-高压管;监-监测管;扫-扫舱管;货-货油管。 为了突出重点,表中列出频率数值和产生振动的部位,振型部位采用零部件的首字作为简称。经分析可知,在额定工作频率±10%范围内潜液泵有8阶振型,高压管上有2阶振型,货油管有1阶振型,监测管有5阶振型。监测管振型对潜液泵正常运转影响很小,不予考虑。但高压管和货油管的共振会可能会对潜液泵正常运行产生不利影响,应尽量避免。

频率为30.48 Hz和31.48 Hz时,同心管的振型发生在高压管上;频率为 32.91 Hz时,虽然监测管振动位移最大,但同时在管夹部位的货油管局部位移较大,该现象是由于监测管通过管夹将振动传递给货油管产生的。高压管、监测管、货油管振型见图5。

2 支撑形式优化

2.1 优化支撑圈位置

管柱支撑圈共3个,从下到上序号依次为1、2、3,对应距泵吸口的距离分别h1、h2、h3,支撑圈的尺寸基准为支撑隔板下表面;为抑制额定频率范围内的同心管和货油管的共振,对支撑圈的位置进行优化。为避免同心管内外层振型干扰,尽量将支撑圈靠近各管路分段处,根据货油管处振型结果,将货油管振幅最大处的管夹(第1支撑圈上方的第3个管夹)去掉,隔离监测管对货油管的影响。优化方案见图6。

第2次对潜液泵进行模态计算,结果见表3。

表3 支撑圈优化的振型

经调整支撑圈的位置,振型得到改善。在额定频率±10%(27.75~33.916 7)范围内,高压管有1阶振型,监测管有6阶振型,液货管没有振型。结果表明去掉1个管夹后监测管的振型被有效隔离。

2.2 优化隔离套位置

由于频率为30.51 Hz时,潜液泵振型发生在高压管上。为抑制高压管振型,须在每段高压管和回油管之间设置隔套以增加高压管和回油管的横向刚度。受装配条件的限制,每段高压管与回油管之间只能布置1个隔套。根据振型中高压管变形图,调整隔离套位置,见图7。

图7 潜液压载泵支撑的位置示意

加隔套以后再次对潜液泵进行模态计算。分析结果见表4。结果表明,在额定频率±10%(27.75 Hz~33.916 7 Hz)范围内,监测管有6阶振型,同心管和货油管没有振型。

表4 隔套优化振型

2.3 总结

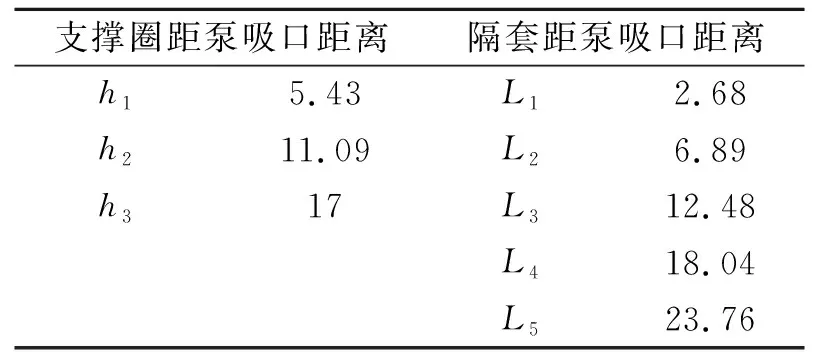

将支撑圈和隔离套的布置的位置总结见表5。经仿真分析,优化支撑圈和隔套的支撑方式以后,消除了潜液泵共振区内同心管和货油管振型。在性能试验中,泵运行在额定转速附近时潜液泵管路部分未出现共振。

表5支撑圈和隔套的布置

m

支撑圈距泵吸口距离隔套距泵吸口距离h15.43 L12.68h211.09L26.89h317L312.48L418.04L523.76

3 结论

1)在保证各支撑跨度相差不悬殊的情况下,支撑圈应尽量布置在各段管路的分段处附近,避免同心管路的相互干扰。

2)高压管隔离套的布置应参考高压管的振型,有针对性地进行布置。在优化布置过程中可能出现反复,以最大限度抑制同心管的振型。

3)虽然在性能试验中管路未出现共振,但试验条件与实际船载环境存在一定差异,在潜液泵系列化过程中应结合实际工况进行深入分析。